Корпусные детали являются базовыми деталями машин и служат для размещения в них различных механизмов. Для корпусных деталей характерно наличие систем точно обработанных отверстий, координированных между собой и относительно базовых плоскостей. Конструкции корпусных деталей весьма разнообразны. Из всего их разнообразия можно условно выделить две основные разновидности: корпусные детали призматического и фланцевого типов. Для первых характерно наличие развитых наружных плоскостей и основных отверстий на нескольких осях. У деталей второго типа плоскости обычно являются торцовыми поверхностями основных отверстий с центрирующими выточками или буртами, предопределяющие их обработку точением. Корпусные детали по условиям сборки часто выполняют разъемными в диаметральной плоскости основных отверстий (например, корпусы редукторов) или с отъемными крышками, где монтируют опоры вала. Корпусные детали имеют много резьбовых крепежных отверстий.

Материалом для корпусных деталей чаще всего служит серый ч\ -гун. Применяют также модифицированный и ковкий (автостроение) чугуны, углеродистую сталь типа ЛЗО. силумины, магниевые сплавы (авиастроение), медные сплавы (судостроение), а также пластмассы (приборостроение).

Технические условия на изготовление корпусной детали определяются точностью монтируемых в ней механизмов.

Диаметры основных отверстий под посадку подшипников выполняют обычно по 2-му классу точности с шероховатостью поверхности 6—8-го классов, реже по 1-му классу точности с шероховатостью 8— 11-го классов. Несоосность отверстий допускают в пределах половины допуска на диаметр меньшего отверстия, а их конусность и овальность не более 0,3—0,5 поля допуска на соответствующий диаметр. Допуски на межосевые расстояния для цилиндрических зубчатых передач с межцентровым расстоянием 50—800 мм при различных видах сопряжений (С, Д, X и Ш ) рекомендуются по ГОСТ 1643—56 от ±25 до ± 280 мкм. Межосевой угол для конических передач по ГОСТ 1758—56 выдерживают в пределах от ±18 до ±210 мкм на длине образующей делительного конуса 50—800 мм. Отклонения межосевого расстояния для червячных передач по ГОСТ 3675—56 при 7, 8 и 9-м классах точности и межцентровом расстоянии 40—630 мм составляют от ±30 до ±210 мкм.

Непараллельность осей отверстий допускается в пределах 0,02 — 0,05 мм на 100 мм длины. Привалочные плоскости обрабатывают с шероховатостью 5—7-го классов, а их непрямолинейность допускают 0,05—0,20 мм на всей длине. К поверхностям скольжения предъявляют более высокие требования: шероховатость поверхности 7—9-го классов, неплоскостность до 0,05 мм на всей длине. Неперпендикулярность торцовых поверхностей к осям отверстий допускается в пределах 0,01 — 0,05 мм на 100 мм радиуса. Шероховатость их задается по 5—6-у классам. У разъемных корпусов несовпадение осей отверстий с плоскостью разъема допускается в пределах ±0,2 мм, а при диаметре расточки более 300 мм до ±0,3 мм.

Заготовки корпусных деталей отливают или выполняют сварными. Чаще всего отливки получают в песчаные формы. Крупные ответственные отливки (цилиндры паровых турбин) получают в стержневых формах. Отливки, полученные по выплавляемой модели и в оболочковые формы, являются наиболее точными. Их применяют для сложных деталей с жесткими требованиями к точности и шероховатости необрабатываемых поверхностей. Так, например, по выплавляемой модели, собираемой из нескольких секций, получают полости сложной конфигурации у корпусов центробежных насосов. Отливки из алюминиевых сплавов часто получают литьем в кокиль с песчаными стержнями.

При выполнении сложных алюминиевых корпусных деталей литьем под давлением достигается точность размеров 5-го класса по ГОСТ 1015—49 и 1025—48, все отверстия получаются в отливке и подвергаются чистовой и отделочной обработке. Вместо одной сложной алюминиевой отливки можно выполнять литьем под давлением отдельные ее секции, а затем соединять их в одно целое методом пайки.

Сварные корпусы применяют вместо литых там, где существенное значение имеет уменьшение веса, так как их стенки могут быть на 30— 40% тоньше литых.

Рис. 1

В отливках корпусных деталей в результате неравномерного охлаждения и усадки возникают остаточные напряжения, вызывающие их деформации.

Заготовки после пескоструйной очистки испытывают на плотность или герметичность. Детали, работающие под давлением, подвергают повторной гидропробе после обработки основных поверхностей. Заготовки проверяют на твердость, точность размеров и отсутствие дефектов материала (раковины, поры и пр.). Раковины иногда заваривают, а пористые места исправляют пропиткой специальными составами.

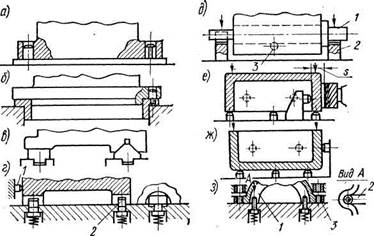

Базирование корпусных деталей производят по различным схемам. Наиболее широкое распространение имеет схема базирования по плоскости по двум отверстиям небольшого диаметра, обработанных развертыванием по 2-му классу точности (рис. 96, а). У деталей фланцевого типа используется торец фланца, одно отверстие большого диаметра (основное отверстие или выточка в торце) и другое отверстие малого диаметра (во фланце) (рис. 1, б). Преимущества этих схем базирования: простота и достаточная для большинства случаев точность установки, хороший доступ инструментов к местам обработки, а также возможность соблюдения принципа постоянства баз на большей части операций, что весьма важно для автоматизированного производства.

В станкостроении корпусные детали часто базируют по плоскостям направляющих (рис. 1, е); а в общем машиностроении на шесть точек, расположенных в трех координатных плоскостях. Эти схемы базирования не устраняют смену баз для обработки закрытых зажимными элементами приспособлений поверхностей.

Корпусные детали со слабо развитыми или неудобно расположенными базовыми поверхностями обрабатывают в приспособлениях-спутниках с использованием черновых или искусственно созданных поверхностей за одну установку.

На первой операции заготовку базируют по необработанным (черновым) поверхностям. На этой операции должно достигаться правильное положение обрабатываемой базовой плоскости относительно необрабатываемых поверхностей и правильное распределение припусков на поверхности, обрабатываемые в последующих операциях. Если в заготовке основные отверстия детали достаточно велики, то два из них и перпендикулярную к ним плоскость используют в качестве черновых баз для обработки на первой операции чистых баз 1 и 2. Устанавливая заготовку на последующей обработке на эти чистые базы, можно обеспечить равномерный припуск при растачивании основных отверстий.

В схеме рис. 1, г заготовка базируется по поверхности полукруглых выемок, нижней плоскости и торцовой плоскости. Жесткий упор 1 базирует заготовку в продольном направлении, а подводимые опоры 2 в выемках предотвращают смещение в поперечном направлении и поворот относительно вертикальной оси.

Заготовки корпусных деталей с одним основным отверстием часто устанавливают па самоцентрирующих оправках, вводимых в это отверстие. Оправка 1 своими выступающими шейками опирается на призмы 2приспособления. Поворот заготовки предупреждается прижатием ее к боковому упору 3 (рис. 1, д).

Корпусные детали, у которых основные отверстия малы или отсутствуют, устанавливают по внутренним (рис. 1, с) пли по наружным поверхностям (рис. 1, ж). Базированием по внутренней поверхности обеспечивается заданная толщина стенки s, если обрабатывается плоскость снаружи. Установочные элементы нередко выполняют самоцентрирующими. При закреплении в них корпусных деталей цилиндрической формы достигается концентричность обрабатываемой и базовой поверхностен заготовки (устраняется разностенность заготовки).

Применяя базирование по плоскости разъема и внутренней полости обеих половинок корпуса 1 центробежного насоса (рис. 1, з), обеспечивают совмещение контура 2 проточной части корпуса при его последующей сборке по просверленным по кондуктору и развернутым отверстиям 3.

Общий план обработки курпусных деталей неразъемного типа включает следующие этапы: обработку базовых поверхностей при установке на черные базы; обработку системы взаимосвязанных плоскостей; обработку системы взаимосвязанных отверстий; обработку крепежных отверстий; отделочную обработку плоскостей н основных отверстий (требуется но всегда). Каждый этап может включать несколько операций, в зависимости от вида обрабатываемых поверхностен, их расположения и точности обработки.

Технологический маршрут обработки разъемных корпусов дополнительно включает: обработку плоскостей разъема; обработку крепежных отверстий в плоскостях разъема промежуточную сборку корпуса.

В мелкосерийном и единичном производствах при обработке корпусных деталей на универсальном оборудовании без приспособлении обработке предшествует операции разметки заготовки. Разметкой определяется положение осей основных отверстий детали, ее плоскостей и других поверхностей, учитывающее целесообразное распределение припусков на обработку. Заготовки устанавливают с выверкой по разметочным рискам; дальнейшую обработку выполняют при установке на обработанные плоскости с выверкой но рискам.

Обработку плоскостей корпусных детален в поточно-массовом производстве, производят на барабанно- и карусельно-фрезерных станках, на продольно-фрезерных и плоско-протяжных станках. В серийном производстве плоскости обрабатывают на продольно-фрезерных и продольно-строгальных станках. Торцовые поверхности вращения обрабатывают на токарно-карусельных станках, а также на расточных станках с осевой подачей цековок или подрезных резцов.

Отделочную обработку, если она требуется, выполняют шлифованием. Применяют н обдирочное шлифование при съеме припуска до Змм сегментными кругами. Сначала обрабатывают базовые плоскости; одновременно с ними при соответствующем построении операции могут быть обработаны другие плоскости. Во всех случаях следует максимально использовать все технологические возможности станка и обеспечивать наибольшую концентрацию переходов обработки.

В серийном производстве при обточке плоскостей на продольно-фрезерных или продольно-строгальных станках используют многоместные схемы и метод перекладывания заготовок. Он заключается в том, что каждую заготовку устанавливают последовательно в несколько положений так, чтобы сделать доступными для обработки поверхности, расположенные с разных сторон (верх, низ, бока, торцы).

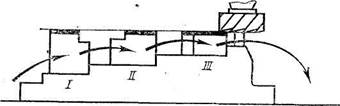

На рис. 2 показана схема фрезерования трех сторон заготовок корпусной детали. После каждого хода стола стайка с позиции III снимать обработанную со всех сторон заготовку; заготовки из позиций II и I перекладывают в следующие смежные позиции, а в позицию I ставят новую заготовку. При таком построении операции станок используется лучше, чем при партионной работе— устраняется его переналадка и простои.

Поверхности прилегания типа рамок при большой ширине окна целесообразно фрезеровать на станке с программным управлением, обходя контур хвостовой фрезой, Фрезерованием в два перехода (черновой и чистовой) может быть достигнута точность 4-го класса, шероховатость поверхности 5—6-го класса, плоскостность 0,1—0,2 мм на длине до 1 м.

Точность строгания несколько выше, чем фрезерования.

При более высоких требованиях к точности и шероховатости поверхности вводится шлифование или тонкое фрезерование плоскости; в мелкосерийном производстве поверхности шабрят существенно уменьшая их неплоскостность. При обработке плоскостей по возможности следует предупреждать и уменьшать деформации заготовок под влиянием сил зажима и сил резания.

Повышению производительности труда на операциях обработки плоских поверхностей способствует соблюдение при конструировании корпусных деталей основных требований технологичности. Деформации уменьшаются при наличии ребер жесткости. Все обрабатываемые участки на одной стороне заготовки

Рис. 2

следует делать открытыми и располагать в одной плоскости, а на разных сторонах — во взаимно параллельных и перпендикулярных плоскостях.

Образуемая таким образом форма параллелепипеда отвечает требованиям надежной установки с соблюдением правила постоянства базы и делает возможной сквозную обработку нескольких заготовок с двух-трех сторон одновременно несколькими фрезерными головками или резцовыми суппортами.

Обработку базовых отверстий производят после обработки базовой плоскости на радиально-сверлильных станках со сменой инструмента или на станке с двухшпиндельной головкой, используя комбинированный инструмент сверла-развертки. Базовые отверстия у небольших заготовок обрабатывают на трехпозиционных станках сверлением и развертыванием последовательно в двух позициях.

Технологические требования к конструкции корпусных деталей, связанные с обработкой крепежных отверстий, заключаются в следующем. Крепежные отверстия должны по возможности иметь одинаковые размеры для сокращения вспомогательного времени при обработке отверстий со сменой инструмента. Оси отверстий с одной стороны детали должны быть параллельны. Для обработки отверстий под другими углами необходимы новые установы заготовки или дополнительные углы фиксации в повротных приспособлениях; на автоматических линиях это связано с установкой агрегатных головок под углом.

Технический контроль предусматривает проверку прямолинейности и взаимного положения плоскостей, образующих сборочные базы корпуса; правильности геометрических форм и диаметров основных отверстий; соосности отверстий; параллельности осей основных отверстий сборочным базам; взаимной параллельности осей основных отверстий и расстояний между ними; взаимной перпендикулярности осей отверстий (при наличии в корпусе отверстий с перпендикулярными осями); перпендикулярности торцовых поверхностей к осям отверстий.

Прямолинейность плоскостей проверяют линейками, а также специальными плитами на краску, или щупом.

Контроль в производстве с большим объемом выпуска предусматривает применение многомерных приспособлений для одновременной проверки диаметров всех обработанных отверстий с помощью пневматических или пневмоэлектрических приборов.

В автоматических линиях наряду с автоматическим контролем размеров применяют специфические контрольные приборы и приспособления. Для устранения опасности поломок метчиков в позиции резь-бонарезания специальные контрольные штыри вводятся в отверстия перед нарезанием резьбы. Если глубина отверстий достаточна, линия продолжает работу; если отверстия нет или оно имеет недостаточную глубину из-за поломки сверла, следующий цикл обработки не включается и линия останавливается.