По назначению валы подразделяют на передаточные (рис. 4, а, б), несущие только различные детали механических передач (зубчатые колеса, шкивы ременных передач, звездочки цепных передач, муфты и т.д.), в большинстве своём снабжены концевыми частями, выступающими за габариты корпуса механизма и коренные (рис. 4, в, г), несущие основные рабочие органы машин (роторы электродвигателей и турбин, шатунно-поршневой комплекс двигателей внутреннего сгорания и поршневых насосов), а при необходимости ещё дополнительно и детали механических передач (шпиндели станков, приводные валы конвейеров и т.п.). Коренной вал станков с вращательным движением инструмента или изделия называется шпинделем. Вал, распределяющий механическую энергию по отдельным рабочим машинам, называют трансмиссионным. В отдельных случаях валы изготавливают как единое целое с цилиндрической или конической шестерней (вал – шестерня) или с червяком (вал – червяк).

В связи с тем, что коренные валы являются деталями специального, а не общего назначения, то в настоящей лекции рассматриваются только передаточные валы. Проектирование коренных валов изучается в специальных курсах, например, «Теория, конструирование и расчет двигателей внутреннего сгорания», «Металлорежущие станки» и т.п.

Рис.4. Типы валов: а — гладкий трансмиссионный вал; б — ступенчатый передаточный вал;

в — шпиндель станка; г — коленчатый вал

Форма валов и осей разнообразна и зависит от выполняемых ими функций. Иногда, валы изготавливаются совместно с другими деталями, например, шестернями, кривошипами, эксцентриками.

По геометрической форме валы делят на: прямые (см. рис. 1); кривошипные (рис.4.1, а); коленчатые (рис.4.1, б); гибкие (рис.4.1, в); телескопические (рис.4.1, г); карданные (рис.4.1, д).

Рис.4.1. Типы валов: а — кривошипный вал; б — коленчатый вал; в — гибкий вал;

г — телескопический вал; д — карданный вал

Основное применение получили прямые валы, у которых продольная геометрическая ось – непрерывная прямая линия, например валы редукторов, валы коробок передач гусеничных и колёсных машин. Коленчатые валы, имеющие продольную геометрическую ось в виде ломаной прямой линии, применяются только в кривошипно-шатунных механизмах, предназначенных для преобразования возвратно-поступательного движения во вращательное(двигатели внутреннего сгорания, поршневые насосы) или наоборот (компрессоры и др.).

Кривошипные и коленчатые валы используют для преобразования возвратно-поступательного движения во вращательное (поршневые двигатели) или наоборот (компрессоры); гибкие — для передачи вращающего момента между узлами машин, меняющими свое положение в работе (строительные механизмы, зубоврачебные машины и т. п.); телескопические — при необходимости осевого перемещения одного вала относительно другого.

Для передачи движения между деталями, оси вращения которых расположены так, что осуществить жёсткую связь между ними невозможно, или в тех случаях, когда в процессе работы взаиморасположение осей изменяется, применяют гибкие проволочные валы.

Гибкий вал состоит из ряда последовательно навитых друг на друга слоёв стальной углеродистой или бронзовой проволоки. Первый, считая от центра слой проволоки навивается на центральную – сердечник, который может быть извлечен из вала либо оставлен внутри его. Толщина проволок обычно возрастает от центра к наружному слою. Число проволок в слое – от 4 до 12, максимальное число слоев – 8, толщина проволоки от 0,5 до 3 мм. Гибкие валы сохраняют достаточную гибкость лишь при небольших диаметрах, так как при увеличения диаметра момент инерции сечения, а, следовательно, и жесткость резко возрастают, Поэтому при всех положительных качествах и удобстве привода, такие валы не могут передавать сколько-нибудь значительной мощности и имеют сравнительно узкое применение. Передача гибким валом применяется в приводах бетонных вибраторов, отбойных молотков, приборов управления и контроля. Особенно широкое распространение получили гибкие валы как элементы привода различных типов электроинструмента.

Различают три типа передач гибким валом: силовые, приводы управления и приводы контрольных приборов. Во всех случаях передача состоит из следующих основных элементов: гибкого вала, наконечников вала, брони и арматуры брони.

Важнейшими требованиями, которые предъявляют к гибким валам силовых передач, являются износостойкость и гибкость. Для валов приводов управления и контроля наряду с гибкостью решающее значение имеет крутильная жёсткость вала.

Броня является своеобразным гибким подшипником, воспринимающим усилия, которые передаются на вал, удерживает на поверхности вала консистентную смазку, защищает персонал от захвата вала, предохраняет вал от повреждений и образования петель.

Оси обычно изготовляют прямыми.

По виду формы осевого сечения различают валы с постоянными по своей длине размерами поперечных сечений (рис. 4, а) и ступенчатые (фасонные) валы (рис. 4, в, г), имеющие на отдельных своих участках различные размеры поперечных сечений, конические или криволинейные переходы от одной ступени вала к другой (галтели), проточки, шлицы, резьбу и др.

Применение валов с постоянными по их длине размерами поперечных сечений (гладких валов) целесообразно только в том случае, если они в основном нагружены постоянным по длине вала крутящим моментом, а изгибающие моменты – незначительны (например, трансмиссионные или торсионные валы).

Основное применение получили ступенчатые валы. Ступенчатость осевой формы вала, естественно, усложняет и удорожает его изготовление, но она необходима для посадки размещаемых на вале деталей на свои рабочие места без повреждения соседних участков вала и для создания упоров (заплечиков), требуемых для осевой фиксации насаженных на вал деталей и восприятия значительных осевых усилий. Помимо этого, нужно отметить следующее обстоятельство: т.к. эпюры изгибающих моментов, возникающих в поперечных сечениях вала от внешних нагрузок, по длине вала, как правило, непостоянны и обычно сходят к нулю к концам валов, а крутящий момент обычно передается не по всей длине вала, то ступенчатость осевого сечения вала позволяет приблизить его осевую форму к ее наивыгоднейшей (по условию прочности) форме бруса равного сопротивления.

В зависимости от расположения вала в приводе различают быстроходные, промежуточные и тихоходные валы.

По виду поперечных сечений участков вала различают сплошные (рис. 4.2, а) и полые (рис. 4.2, б) валы с круглым (рис. 4.2, а, б) и некруглым (рис. 4.2, в, г) поперечным сечением. К некруглым поперечным сечениям относятся и сечения, имеющие шпоночные канавки (рис. 4.2, д), шлицы (рис. 4.2, е), поперечное отверстие (рис. 4.2, ж).

Рис. 4.2. Виды поперечных сечений валов

Применение полых валов позволяет существенно снизить их вес, т.к. при отношении d0/d=β изменение веса (площади поперечного сечения) полого и сплошного вала пропорционально (1-β2), а снижение прочности и жесткости (осевых моментов сопротивления и инерции площади поперечного сечения) пропорционально (1-β4). Так, например, при равной прочности сплошного и полого валов с отношениями β=0,5; 0,6; 0,7 вес последнего будет меньше соответственно на 22; 30; и 39%. В массовом производстве иногда применяют полые сварные валы постоянного сечения, изготовленные из стальной ленты, намотанной по винтовой линии. При этом экономится до 60% металла. Однако полые валы значительно сложнее в изготовлении, чем сплошные. В связи с этим, основное применение получили сплошные валы, а полые валы применяют только при весьма жёстких требованиях к их весу, или при необходимости прохождения сквозь валы или размещения внутри валов других деталей.

Некруглые поперечные сечения (рис. 4.2, в; г) посадочных участков валов применяют в основном при действии значительных крутящих моментов, когда нецелесообразно применение шпоночных или шлицевых соединений вала со ступицами насаженных на него деталей передач, а соединения с необходимым гарантированным натягом неприменимы (например, при необходимости частой сборки и разборки соединений вала с насаженными на него деталями типа сменных зубчатых колес или возможного разрушения ступицы насаживаемой на вал детали).

Сечения с поперечными отверстиями (рис. 4.2, ж) применяют в исключительных случаях, например, при стопорении насаженных на вал деталей при помощи штифтов или шплинтов.

По методу изготовления различают цельные и составные (рис. 4.1, д) валы. Основное применение получили цельные валы. Применение составных валов обусловлено тем, что круглая качественная сталь, необходимая для их изготовления, поставляется длиной только до 6-7 м. В связи с этим, более длинные валы и изготавливают составными, что необходимо также по условиям удобства их транспортирования и монтажа. Составные валы соединяют в единое целое с помощью муфт или фланцев, расположенных на составляющих частях такого вала.

Элементы вала

Для осевого фиксирования деталей на валу или оси используются уступы, буртики, конические участки, стопорные кольца, распорные втулки, которые могут монтироваться в одном комплекте с другими деталями.

Наиболее удобны для сборки узлов ступенчатые валы: уступы предохраняют детали от осевого смещения и фиксируют их положения при сборке, обеспечивают свободное продвижение детали по валу до места ее посадки. Желательно, чтобы высота уступов допускала разборку узла без вынимания шпонок из вала. Диаметры посадочных участков должны быть выполнены по ГОСТ 6636-69, поскольку на эти диаметры существуют калибры массового производства.

Для обеспечения необходимого вращения деталей вместе с осью или валом применяют шпонки, шлицы, штифты, профильные участки валов и посадки с натягом.

Посадочные поверхности (под ступицы зубчатых колес, шкивов, звездочек и т.п.) характеризуются шероховатостью и величиной диаметра. Диаметры выбираются из стандартного ряда посадочных размеров. Диаметры под подшипники качения – из стандартного ряда внутренних диаметров подшипников. Переход диаметров ступеней определяется: стандартными диаметрами посадочных поверхностей под ступицы и подшипники, возможностью восприятия осевых сил и условиями сборки.

Участки осей и валов которыми они опираются на подшипники при восприятии осевых нагрузок, называют пятами. Опорами для пят служат подпятники упорные подшипники скольжения или каченияПята по форме и числу поверхностей трения может быть сплошной кольцевой; гребенчатой и сегментной.

Наибольшее распространение получили следующие конструкции пят:

сплошная пята, рабочей поверхностью которой является плоский торец вала с канавками для смазки; Сплошная пята наиболее проста в изготовлении, но характеризуется значительной неравномерностью распределения давления по опорной площади пяты, затруднительным выносом продуктов износа смазочными жидкостями и существенно неравномерным износом.

кольцевая пята, рабочей поверхностью является кольцо торцовой части вала с канавками для смазки; Кольцевая пята с этой точки зрения более благоприятна, хотя и несколько сложнее в изготовлении. При подаче смазки в приосевую область её поток движется по поверхности трения в радиальном направлении, то есть перпендикулярно направлению скольжения, и таким образом отжимает трущиеся поверхности одна от другой, создавая благоприятные условия для относительного проскальзывания поверхностей.

гребенчатая пята, рабочей поверхностью которой являются кольцевые участки вала - гребни (или заплечики), на которых сделаны канавки для смазки. Эти пяты предназначены для передачи больших осевых сил; Гребенчатая пята имеет несколько опорных поясков и предназначена для восприятия осевых нагрузок значительной величины, но в этой конструкции достаточно трудно обеспечить равномерность распределения нагрузки между гребнями (требуется высокая точность изготовления, как самой пяты, так и подпятника). Сборка узлов с такими подпятниками тоже достаточно сложна.

сегментная пята может быть получена из кольцевой посредством нанесения на рабочую поверхность последней нескольких неглубоких радиальных канавок, симметрично расположенных по кругу. Условия трения в такой пяте ещё более благоприятные по сравнению с вышеописанными. Наличие радиальных канавок способствует образованию жидкостного клина между трущимися поверхностями, что ведёт к их разделению при пониженных скоростях скольжения.

Посадочные поверхности валов и осей под ступицы насаживаемых деталей называют цапфами и выполняют для валов работающих с подшипниками скольжения цилиндрическими, коническими, шаровыми или с буртами (рис.6). При этом принято называть промежуточные цапфы шейками, концевые — шипами. Диаметр шипов меньше диаметра вала, так как шип не испытывает кручения; диаметр шейки не должен быть меньше диаметра вала, так как шейка передаёт вращающий момент и, следовательно, работает на кручение. Опорами шипов и шеек служат радиальные или радиально-упорные подшипники качения или подшипника скольжения. Участки осей или валов, на которых закреплены вращающиеся детали или сборочные единицы (зубчатые колёса, полумуфты), называют подступичными

Цапфы валов могут иметь форму различных тел вращения): цилиндрическую, коническую или сферическую. Шейки и шипы чаще всего выполняют в форме цилиндра Цапфы такой формы достаточно технологичны при изготовлении и ремонте и широко применяются как с подшипниками скольжения, так и с подшипниками качения. Цапфы валов для подшипников качения выполняют цилиндрическими с малой длиной. В форме конуса выполняют концевые цапфы (шипы, рис. 6, в) валов, работающие, как правило, с подшипниками скольжения, с целью обеспечения возможности регулировки зазора и фиксации осевого положения вала. Конические шипы обеспечивают более точную фиксацию валов в радиальном направлении, что позволяет уменьшить биения вала при высоких частотах вращения. Недостатком конических шипов является склонность к заклиниванию при температурном расширении (увеличении длины) вала.

Сферические цапфы (рис. 6, г) хорошо компенсируют несоосности подшипников, а также снижают влияние изгиба валов под действием рабочих нагрузок на работу подшипников. Основным недостатком сферических цапф является повышенная сложность конструкции подшипников, что увеличивает стоимость изготовления и ремонта вала и его подшипника.

Кольцевое утолщение вала, составляющее с ним одно целое и предназначенное для ограничения осевого перемещения самого вала или насаженных на него деталей, называется буртиком, переходная поверхность от меньшего диаметра вала к большему, служащая для упора насаживаемых на вал деталей - заплечиком.

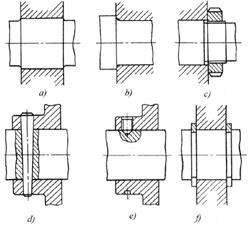

Устройства для передачи осевых нагрузок (рис.6.1)

Тяжелые нагрузки передаются упором деталей в ступы на валу или посадкой этих деталей с натягом.

Средние осевые нагрузки передают гайками, штифтами и другими устройствами.

Легкие осевые нагрузки передаются стопорными винтами или пружинными кольцами.

Рис.6.1. Устройства для передачи осевых нагрузок: a) посадка детали с натягом; b) упор детали в уступ;

c) передача нагрузки гайкой; d) передача нагрузки штифтом; e) передача нагрузки стопорным винтом;

f) передача нагрузки пружинными кольцами; д) переходные участки валов

Для уменьшения концентрации напряжений и повышения прочности перехода в местах изменения диаметра вала или оси делают плавными. Криволинейную поверхность плавного перехода от меньшего сечения к большему называют галтелью. Галтель вала, углубленную за плоскую часть заплечика, называют поднутрением. Поднутрение обеспечивает благоприятные условия для формирования торцевой опорной поверхности заплечика, так как является пространством для выхода инструмента, формирующего эту поверхность при механической обработке (резец, шлифовальный круг), но не исключает возможности образования ступеньки на цилиндрической поверхности вала при её окончательной обработке.

Переходные участки между двумя диаметрами выполняют: 1) с галтелью постоянного радиуса;2) с галтелью переменного радиуса. Такая галтель снижает концентрацию напряжений и увеличивает долговечность. Применяется она на сильно нагруженных участках валов и осей.

Форма вала по длине определяется распределением нагрузок, т.е. эпюрами изгибающих и крутящих моментов условиями сборки и технологией изготовления. Эпюры моментов по длине вала неравномерны. Крутящий момент обычно передается не на всей длине, изгибающие моменты на опорах вала равны нулю. Поэтому целесообразно конструировать валы переменного сечения, приближающимися к телам равного сопротивления. Ступенчатая форма валов удобна в изготовлении и сборке. Также условия сборки на одном валу деталей с различными посадками и типами соединений, а также требования к осевой фиксации деталей обусловливают в подавляющем большинстве неизбежность случаев ступенчатой конструкции вала.

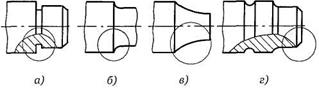

Конструктивные разновидности переходных участков между ступенями валов и осей: канавка со скруглением для выхода шлифовального круга (рис. 7, а); галтель постоянного радиуса (рис. 7, б); галтель переменного радиуса (рис. 7, в).

Канавки для выхода шлифовальных кругов обычно выполняются для валов ∅10…50 мм, шириной в = 3 мм и глубиной е = 0,25 мм, а для валов ∅50…100 мм в = 5 мм; е = 0,5 мм. Канавки должны иметь максимальные радиусы. Канавки существенно повышают стойкость шлифовальных кругов, но вызывают значительную концентрацию напряжений и понижают прочность валов при переменных напряжениях. Канавки также необходимы на концах участков с резьбой для выхода резьбонарезного инструмента.

Галтель постоянного радиуса. Радиус «r » галтели выбирают меньше радиуса закругления (r1) насаживаемых деталей. Для шеек под подшипники качения рекомендуется t/r =3;

где d – диаметр меньшей из сопрягаемых ступеней; t – высота уступа.

Разгрузочная канавка выполняется путем удаления малонапряженного материала. При этом напряжения распределяются более равномерно и концентрация их снижается.

Оси сателлитов планетарных редукторов обычно выполняют с постоянным диаметром по всей длине, что позволяет при выборе посадок в системе вала применять высокопроизводительное бесцентровое шлифование. Сборка узла сателлита упрощается при использовании ступенчатой оси с посадками в системе отверстия.

Рис.7. Конструктивные разновидности переходных участков вала: а — канавка; б — галтель;

в — галтель переменного радиуса; г — фаска

Торцы валов и осей делают с фасками, т. е. слегка обтачивают их на конце (см. рис. 7, а, г). Посадочные поверхности валов и осей обрабатывают на токарных и шлифовальных станках.

Заплечики валов и осей препятствуют сдвигом лишь в одном направлении. В случае возможного осевого смещения в противоположную сторону для его исключения применяют гайки, штифты, стопорные винты и т. д. Концы валов для установки муфт, шкивов и других деталей, передающих вращающие моменты, выполняют цилиндрическими или коническими, а их размеры стандартизованы. Для установки шпонок вал снабжают пазом.

Цилиндрические концы валов проще в изготовлении и особенно предпочтительны для нарезания шлицов. Конические концы лучше центрируют насаженные на них детали и в связи с этим более предпочтительны для высокоскоростных валов.