Расчетно-графическая работа

«Проектирование технологического процесса сборки фиксатора»

по дисциплине

«Технология сборки ракет»

РГР.0268999.45.25.00.000.ПЗ

Руководитель работы

_________________________

________________________

(подпись, дата)

Выполнил студент гр.ПРК-132

_________________________

________________________

(подпись, дата)

Оценка _________________

Омск – 2017

Исходные данные

Вариант 25

В качестве исходных данных предоставляется набор конструкторской документации на изделие согласно варианту, в формате PortableDocumentFormat «.pdf»

Содержание

Содержание

Исходные данные…………………………………………………………………2

Введение. 4

1. Разработка технологического маршрута. 5

2. Обоснование технологического процесса сборки. 5

3. Маршрутная карта сборки. 6

Заключение. 8

Список литературы.. 9

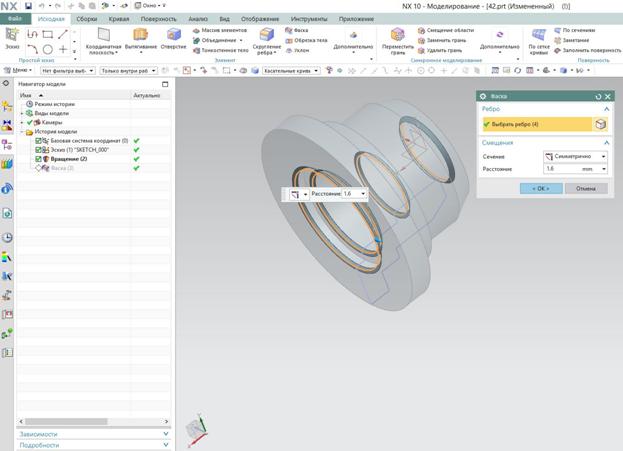

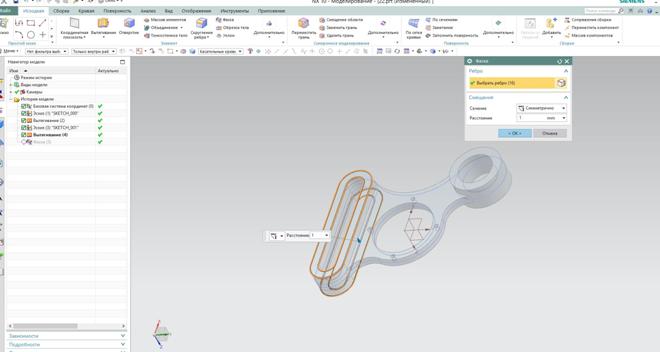

Приложение 1. Процесс построения трёхмерной модели изделия «Фиксатор» в САПР NX 10…………………………………………………………..………..10

Приложение 2. Маршрутная карта сборки……………………….……...…….21

Введение

Цель расчётно-графической работы - формирование навыков самостоятельнойразработки технологического процесса сборки на основе анализа сборочного чертежа.

Задачи расчётно-графической работы:

· ознакомиться спорядком разработки технологической документации на сборочную единицу;

· ознакомиться с расчётом технологической сборки изделия;

· приобрести практические навыки в построенииобъёмной моделисборочной единицы в системе автоматизированного проектирования SiemensNX 10.

Разработка технологического маршрута

Таблица 1. Технологический маршрут сборки фиксатора

| Индекс | Наименование операций, содержание переходов |

| А Б А Б А Б А Б А Б А Б А Б | 005 Комплектовочная Верстак слесарный 010 Контрольная Контрольный стол 015 Моечная Моечная машина 020 Сушильная Сушильный шкаф 025 Контрольная Контрольный стол 030 Сборочная Сборочный стол 035 Контрольная Контрольный стол |

Обоснование технологического процесса сборки

При сборке фиксатора применяется метод неполнойвзаимозаменяемости, при этом методе в серийном типе производства можно обеспечить точность сборки узла, за счет замены некоторых деталей.

Метод неполной взаимозаменяемости – с целью обеспечения изготовления деталей, при этом допуски на их геометрические размеры несколько увеличены. При сборке с увеличенными допусками, некоторая часть собранных сборочных единиц не требует удовлетворять техническим условиям и требует переборки. Данный метод не требует специальной дорогостоящей оснастки и оборудования, но возрастают затраты на сборку. Данный метод применяют в серийном и единичном производстве.

005 Комплектование. Цель данной операции - скомплектовать детали согласно комплектовочной карте технологического процесса.

010 Контроль. Цель операции - произвести внешний осмотр деталей на отсутствие механических повреждений, а также необходимо проверить детали на наличие клейм БТК и сопроводительную документацию.

015 Промывка - операция, которая необходима для тщательной очистки деталей от окислов, масла, влаги, стружки и других загрязнений.

020 Сушка - операция, которой подвергаются детали для удаления влаги, так как остатки влаги на поверхностях деталей способствуют интенсивному развитию коррозии металлов.

030 Сборка - данная операция представляет собой сборку, состоящую из переходов и приемов по сборке деталей и собранных узлов в изделие.

030 Контрольная - БТК проверяет изделия на правильность сборки, дает заключение о годности, либо не годности собранных изделий.

Маршрутная карта сборки

Маршрутная карта (МК) является основным и обязательным документом любого технологического процесса. Формы и правила оформления маршрутных карт, применяемых при отработке технологических процессов изготовления или ремонта изделий в основном и вспомогательном производствах, регламентированы согласно ГОСТ 3.1118-82 (Формы и правила оформления маршрутных карт).

Маршрутная карта - документ, содержащий описание технологического процесса изготовления (сборки или ремонта) изделия по всем операциям различных видов в технологической последовательности с указанием данных об оборудовании, оснастке, материальных и трудовых нормативах в соответствии с установленными формами. Маршрутные карты применяют в единичном и серийном производстве.

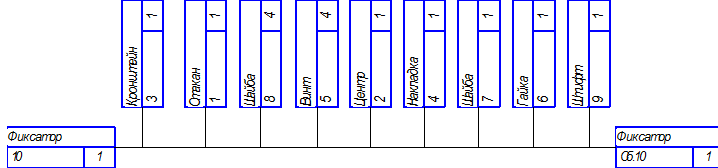

Маршрутная карта технологического процесса сборки фиксатора представлена в Приложении 2, МК составлялась на основе технологической схемы сборки время на выполнение операций, содержащихся в ней было определено с помощью справочника источника [2], и приведено в минутах.

В соответствии со сборочным чертежом сборочного изделия составляется технологическая схема сборки.

Рис. 1. Технологическая схема сборки

Ниже представлен порядок сборки фиксатора.

На сборочном столе подготавливаем детали к сборке, проверяем их комплектность. Устанавливаем стакан поз.1 в корпус кронштейна. Крепим стакан поз.1 к корпусу кронштейна винтами и шайбами поз. 5, 8. Устанавливаем центр поз. 2 в стакане. Устанавливаем накладку поз.4. Закрепляем накладку шайбой поз.7. и гайкой поз.6. Устанавливаем в отверстие центра штифт поз.9. Запрессовываем штифт. Проверяем отсутствие проворачивания накладки.

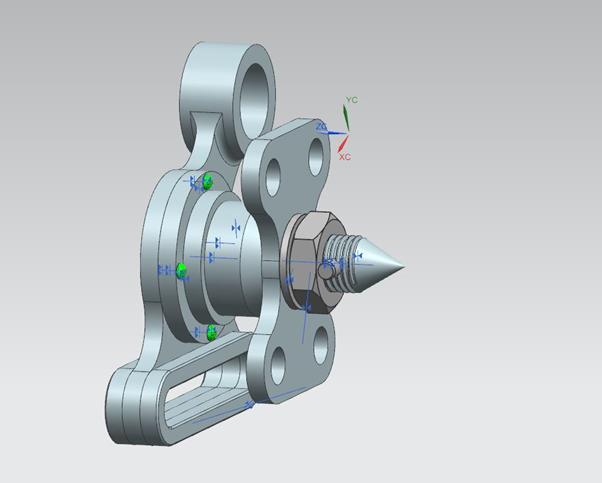

Рис. 2. Объёмная модель фиксатора в сборе

Заключение

В результате выполнения расчетно-графической работы сформированы навыки самостоятельнойразработки технологического процесса сборки на основе анализа сборочного чертежа.

По сборочному чертежу разработаны объёмная модель фиксатора в САПР NX 10, технологическая схема сборки, технологический маршрут сборки и обоснован технологический процесс сборки изделия.

Список литературы:

1. Тарасов В.А. Теоретические основы технологии ракетостроения: учеб. Пособие/

В.А. Тарасов, Л.А. Кашуба; под ред. В.А. Тарасова. – М.: Изд–во МГТУ им. Н.Э.Баумана, 2006 – 352 с. Ил.

2. Центральное бюро нормативов по труду Государственного комитета СССР по труду и социальным вопросам. Общемащиносгроительные нормативы времени на слесарную обработку деталей и слесарно-сборочные работы по сборке машин и приборов в условиях массового, крупносерийного и среднесерийного типов производства: Нормативно-производственное издание/ под ред.С.Ю.Романова– М.: Изд–во «Экономика», 1991 – 159 с.

Приложение 1. Процесс построения трёхмерной модели изделия «Фиксатор» в САПР NX 10

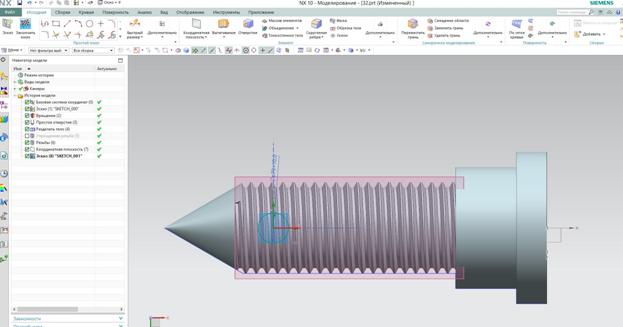

Деталь 1 - Стакан

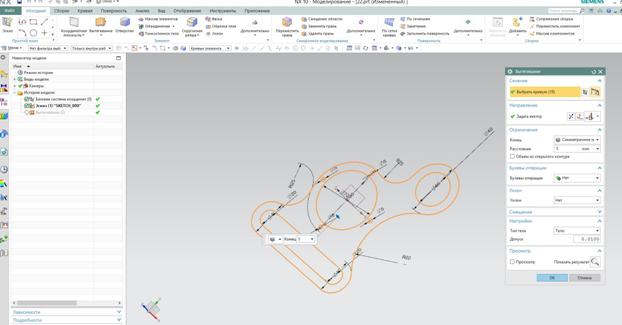

Деталь 2 - Центр

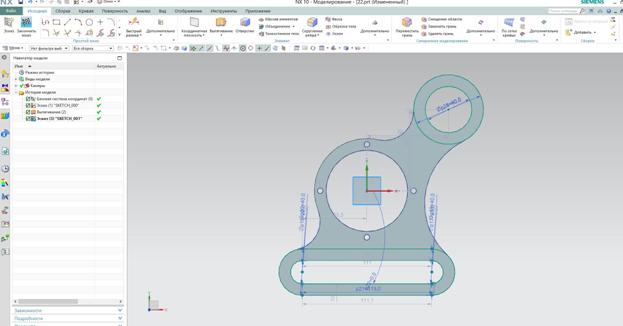

Деталь 3 - Кронштейн

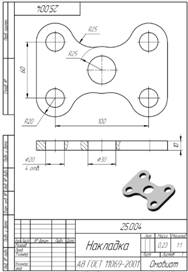

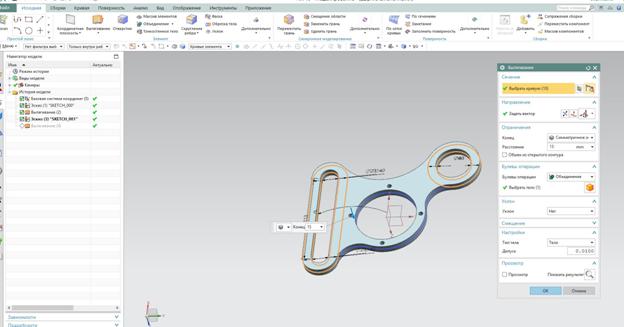

Деталь 4 - Накладка

Сборочная единица - Фиксатор