Тема 2.6 Обработка зубчатых поверхностей. Применяемое оборудование.

Тема: «Отделочные виды обработки зубчатых колёс. Нормирование обработки зубчатых поверхностей »

Цели урока:

Дидактическая:

создание условий для формирования знаний о особенностях отделочной обработки зубчатых поверхностей, понятий о последовательности расчёта нормы времени на обработку.

Воспитательная:

воспитание осознанного отношения к процессу обучения, интереса к будущей профессии.

Развивающая:

развитие познавательного интереса, гибкости мышления, сообразительности.

Оснащение урока:

1. ММК.

2. Презентация.

Вид урока: смешанный урок

Методы и приёмы: сообщение нового материала с элементами демонстрации и привлечением студентов.

План урока.

1. Отделочные виды обработки зубчатых колес

2. Зубозакругление. Снятие фасок и заусенец.

3. Контроль деталей зубчатых передач.

4. Нормирование зуборезных работ.

Задание на дом: 3. с.293-297

Отделочные виды обработки зубчатых колес

Отделочные виды обработки зубчатых колес бывают со снятием стружки (шевингование, шлифование, хонингование, притирка) и без снятия стружки (обкатывание). К отделочным работам со снятием стружки относят также зубозакругляющие операции, снятие фасок и заусенцев.

Шевингование зубьев применяют для незакаленных колес. Оно заключается в том, что методом обкатки специального инструмента по зубчатому колесу с поверхности зуба соскабливается тонкая стружка толщиной 0,005... 0,1 мм (0,000005... 0,00001 м).

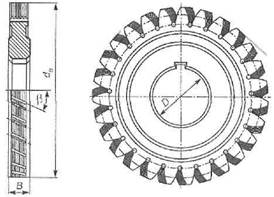

Шевером называют многолезвийный инструмент в виде зубчатых колеса (или рейки) с лезвиями на боковых поверхностях его зубьев, для обработки боковых поверхностей зубьев, при которой для осуществления резания используется относительное скольжение между зубьями инструмента и заготовки в процессе их зацепления.

Шевером называют многолезвийный инструмент в виде зубчатых колеса (или рейки) с лезвиями на боковых поверхностях его зубьев, для обработки боковых поверхностей зубьев, при которой для осуществления резания используется относительное скольжение между зубьями инструмента и заготовки в процессе их зацепления.

Рисунок 1 – Схема дискового шевера.

Шевингование широко используют для чистовой обработки цилиндрических колес с модулем от 0,2 до 8,0 мм с прямыми винтовыми наружными и внутренними зубьями.

Операция шевингования, как правило, позволяет снизить погрешность профиля и направление зуба, шаг и биение венца, и величину параметра шероховатости (до Rа = 0,63...0,32 мкм).

У зубошевинговальных станков инструмент является ведущим элементом, ось которого расположена горизонтально. На этих станках можно обрабатывать цилиндрические колёса с прямыми и косыми зубьями, внешнего и внутреннего зацепления. Угол наклона зуба шевера для прямозубых колёс - 5…150, для косозубых – 5…120. Зубчатые колёса с углом наклона зуба – 8…180 обрабатываются шеверами с прямыми зубьями.

Обработка зубчатого колеса продолжается в течение 12...14 двойных ходов стола, время на обработку одного зуба колеса равно 2...3 с. Погрешность обработанных шевингованием зубчатых колес в среднем не превышает 0,005 мм по шагу и профилю и 0,03 мм по биению начальной окружности. Шероховатость поверхности Rа=0,63...0 16 мкм.

Зубошлифование осуществляют в основном двумя методами: обкаткой и профильным копированием с помощью фасонного шлифовального круга. Шлифованием достигают шероховатости поверхности Ra=0,4...0,8 мкм; и точности основных параметров зубчатого колеса в пределах 4...6-й степеней точности независимо от размера оставляемого припуска.

При шлифовании методом обкатки воспроизводят зубчатое зацепление пары рейка — зубчатое колесо, в котором инструментом является рейка. Этот метод применяют на современных станках, используя шлифовальные круги различных видов.

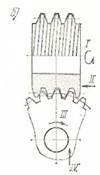

На рис. 229, а изображена схема шлифования зуба цилиндрического колеса.

На рис. 229, а изображена схема шлифования зуба цилиндрического колеса.

|  | ||

Рисунок 2 – Схемы шлифования зубьев.

Два шлифовальных круга 1 установлены таким образом, что их торцы, обращенные к шпинделям, совпадают с боковыми сторонами зубьев воображаемой производящей рейки 2, находящейся в зацеплении с заготовкой 3. Обкатываясь по вращающейся заготовке 3, шлифовальные круги своими торцами шлифуют поверхность зубьев колеса.

Более производительным является шлифование абразивным червяком (рис. 2, б). Шлифовальному кругу, изготовленному в виде одно- или двухзаходного червяка диаметром 300 мм в процессе обработки сообщают два движения: вращательное I—вокруг оси (движение резания) со скоростью 20...30 м/с и поступательное II—вдоль оси заготовки (движение подачи) со скоростью 0,6 мм за один оборот колеса. Зубчатое колесо получает вращение III вокруг своей оси, согласованное с вращением абразивного червяка, и периодическое радиальное движение подачи IV. Точность обработки однозаходным червяком соответствует 6-й степени точности, двухзаходным — 7-й степени точности. Шероховатость обработанной поверхности составляет Rа=0,4...0,8 мкм. Применяют также шлифование зуба копировальным фасонным шлифовальным кругом (рис. 2, в).

Зубохонингование. Для уменьшения шероховатости поверхности профиля зуба и, как следствие, уменьшения шума при работе передачи применяют хонингование зубьев колес после термической обработки. Зубохонингование производят на станке, аналогичном шевинговальному, при скрещивающихся осях хона и обрабатываемого колеса, но без механизма радиальной подачи. При этом установленное в центрах зубчатое колесо совершает кроме вращательного (реверсируемого) и возвратно-поступательное движение вдоль своей оси.

Зубчатый хон представляет собой геликоидальное колесо, изготовленное из пластмассы и шаржированное абразивом, зернистость которого выбирается в зависимости от размера припуска (0,025...0,05 мм) и требований к шероховатости поверхности.

Хонингование производят в распор при постоянном давлении между зубьями обрабатываемого колеса и хона или способом беззазорного зацепления колеса и хона при неизменном межцентровом расстоянии. Первый способ обеспечивает изготовление зубчатых колес более высокой точности. Зубохонингование требует обильного охлаждения для эффективного удаления металлической пыли с обрабатываемой поверхности профиля зуба. Хонингование применяют для обработки прямозубых и косозубых колес с модулем 1,25...6 мм, а также колес с фланкированными и бочкообразными зубьями.

Притирку зубьев зубчатых колес после термической обработки производят на специальных станках, где инструментом служат притиры — чугунные колеса, находящиеся в зацеплении с обрабатываемым зубчатым колесом. Притиры смазывают смесью абразивного порошка с маслом.

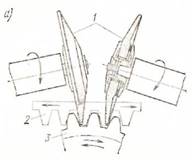

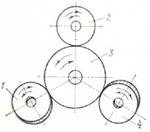

Отделка зубчатых колес методом притирки заключается в том, что обрабатываемое зубчатое колесо обкатывают между тремя притирами, оси которых скрещиваются между собой (рис. 3). Оси двух притиров 1 и 4 со спиральными или прямыми зубьями наклонены к обрабатываемому зубчатому колесу 3. Ось третьего притира 2 параллельна оси обрабатываемого зубчатого колеса; этот притир вращается попеременно в разных направлениях со скоростью 30...60 м/мин для обеспечения равномерной обработки зуба с обеих сторон. Помимо вращения притирам сообщается возвратно-поступательное движение в осевом направлении со скоростью 60...70 ходов в минуту на длине 25 мм.

|

Рисунок 3 – Схема притирки зубьев.

Давление притиров на поверхность зуба регулируют притормаживая шпиндели двух притиров. Погрешность подлине начальной окружности составляет 0,02 мм, по шагу — 0,01 мм и по профилю — 0,08 мм; шероховатость поверхности Ra—0,1 мкм. Время обработки одного зуба в среднем составляет 3...6 с.