|

| В этом ткацком бесчелночном станке нить утка протаскивается между нитями основы каплей воды, вылетающей из сопла. При помощи специального ролика отмеряется нужная длина уточной нити, и ножницы отрезают ее. В остальном этот станок устроен почти так же, как обычный ткацкий станок. Однако конструкция его проще, производительность выше, размеры и вес меньше и управлять станком стало удобнее. Человека, пришедшего в цех бесчелночных станков, поражает отсутствие привычного оглушающего гула, издаваемого ткацкими станками. |

Ткацкие станки бывают ручные, простые механические и автоматические. В ручном станке все последовательные процессы образования ткани выполняет ткач с помощью простейших приспособлений. Сейчас такие станки применяют только для выработки высокохудожественных изделий. В простом механическом станке ткань образуется специальными механизмами, получающими движение от привода. Ткач заменяет пустые («сработанные») уточные шпули полными, устраняет обрывы нитей, наблюдает за работой станка. В автоматическом ткацком станке особый механизм автоматически заменяет пустые шпули полными на ходу, без помощи ткача. При обрыве основной нити станок автоматически останавливается. Один ткач обслуживает до 12 простых механических станков и до 48 автоматических.

Однако ткачество все-таки остается одним из самых трудоемких процессов. Многие изобретатели и ученые работают над созданием новых типов ткацких станков — бесчелночных, круглоткацких и др.

В бесчелночных станках уточная нить сматывается не со шпули, которую несет челнок, а с неподвижных бобин (катушек), расположенных вне зева. Нить вводится в зев разными способами, например маленькой захваткой, прокидываемой через зев, так же как челнок в обычных ткацких станках. В других станках уточная нить протаскивается при помощи движущихся навстречу друг другу рапир — металлических лент. В третьих — уточная нить прокладывается в зеве при помощи капли воды, под большим давлением выталкиваемой из сопла струей сжатого воздуха.

Ученые разрабатывают также способы получения тканей без ткачества. Такие ткани можно делать не из полноценных волокон, а из их отходов: хлопкового пуха (коротеньких волоконец, которые образуются наряду с хлопковым волокном на семени хлопчатника), — а также из отходов при изготовлении вискозы, капрона, нейлона и других химических волокон. Ткань без ткачества — это ткань без нитей. Чтобы сделать такую ткань, например, из хлопкового пуха, легкую пушистую ватку — прочес — опускают в ванну с клеем. Через 1-2 мин. ватка пропитывается клеем, затем ее быстро промывают в солевом растворе. Клей осаждается на волокнах, они склеиваются друг с другом, образуя прочную ткань. Применяя разнообразные виды клея и смеси волокон, химики получили образцы тканей, совсем не похожие друг на друга по свойствам: мягкие и ворсистые, как фланель; плотные, похожие на бумагу, и т. д. Некоторые синтетические волокна под действием высокой температуры плавятся. Если смесь таких синтетических волокон с хлопковыми пропустить через каландры (вращающиеся навстречу друг другу валки), то синтетические волокна расплавятся и прочно склеят смесь волокон. Первые образцы таких тканей еще несовершенны, но, безусловно, клееные ткани будут дешевы и найдут широкое применение.

|

| Одновальная печатная машина для тканей. |

Ткань, снимаемая с ткацких станков, называется суровой или суровьём. В таком виде ее редко используют. Суровые ткани обычно жестки, плохо смачиваются, содержат различные примеси или вещества, вводимые в материал при прядении и ткачестве. Прежде чем поступить в продажу, ткань проходит операции отделки: из нее удаляют примеси, она становится мягкой, приобретает красивую и прочную расцветку и пр.

Ткани различного назначения отделывают по-разному. Одни отбеливают, другие окрашивают, на третьи наносят печатный рисунок. Ткани делаются блестящими или матовыми, гладкими или ворсистыми. При окончательной отделке их пропитывают составами, придающими им более красивый вид, мягкость или жесткость, упругость, водостойкость, несминаемость, молеустойчивостъ и т. п. Выправляют перекосы, разглаживают, стригут.

В прежнее время цветные рисунки (узоры) наносились на ткань ручным способом. Такой способ назывался набивкой или набойкой. Поэтому и теперь иногда узорчатые ткани называют набивными. Для набивки изготовляли специальные резные формы с рельефными узорами — манеры, цветки или наборные, узор в которых набирался из медных пластин или проволоки. При набивке форму, покрытую краской, накладывали на ткань и ударяли по ней молотком. Отсюда и название способа — набивка. Чтобы рисунок был ярче, его расцвечивали кистью от руки.

Однако таким способом раскрашивать ткани медленно и дорого. Поэтому теперь набивка почти не применяется. Современные печатные машины в одну минуту могут нанести рисунок на 125 м ткани.

|

| При отделке на многие ткани наносят красочные рисунки. Если, например, в рисунок ткани входит 5 цветов, то и печатная машина должна иметь 5 валов. |

В печатной машине ткань проходит между печатными валами и большим вращающимся металлическим цилиндром. На печатных валах выгравирован углубленный рисунок, на который щеточным валиком наносится краска. При печатании вал прижимает ткань к большому цилиндру, и на ней получается рисунок. Чтобы цилиндр не загрязнялся краской и был упругим, между ним и тканью пропускают несколько слоев какой-нибудь другой ткани: прорезиненное полотно и т. п. Каждый печатный вал наносит на ткань часть рисунка только одного цвета. Поэтому печатные машины бывают одно- и многовальные (до 16 валов).

Если ткань сделана из волокна одного вида (хлопчатобумажная, льняная, шерстяная, шелковая), ее называют однородной. Но ткани делают и из различных нитей, например из шерсти и хлопка, или из шерсти и химических волокон, или из нитей, в состав которых входит смесь различных волокон.

Ткани с гладкой поверхностью называются гладьевыми, а имеющие на поверхности пушистый слой (ворс) — ворсовыми. Ткани с рельефными ткаными рисунками называются крупноузорчатыми; ткани из разноцветных нитей — пестроткаными. В зависимости от отделки получают ткани беленые, гладкокрашеные (одного цвета), набивные (с печатным узором на поверхности) и т. п.

Выпуск тканей в СССР с каждым годом возрастает. В 1965 г. производство тканей на душу населения увеличится до 56 м. Это значит, что производство всех тканей на душу населения увеличится на 17 м. Производство шерстяных тканей с 1958 по 1965 г. намечено увеличить с 303 до 500 млн. м. В 1965 г. производство шелковых тканей должно составить 1 млрд. 485 млн. м, т. е. в 1,8 раза больше, чем в 1958 г.; хлопчатобумажных — 7700-8000 млн. м. Выпуск хлопчатобумажных тканей с применением химических волокон за это время должен увеличиться в несколько раз. Особенно значительно будет расширена выработка тканей, пользующихся наибольшим спросом: ворсовых — примерно в 3,5 раза, меланжевых — в 1,8 раза, ситцевых — в 1,6 раза.

Как шьется одежда

Чтобы защититься от холода, ветра, дождя и снега, первобытные люди мастерили себе примитивную одежду из звериных шкур, листьев, коры деревьев. Постепенно, с ростом и развитием человеческого общества, люди научились делать ткани и стали шить из них свою одежду. Со временем она становилась все более сложной и разнообразной.

А как много видов одежды производится теперь: пальто и шубы, плащи и куртки, пиджаки и жакеты, брюки и юбки, рубашки и блузки,— всего не перечтешь! В Советском Союзе в настоящее время несколько тысяч фабрик выпускают разные швейные изделия.

В зависимости от назначения одежду делают из самых разнообразных тканей. Для зимних вещей используют ткани, плохо проводящие тепло (такие ткани лучше греют), для летней же, наоборот, употребляют ткани с большой теплопроводностью и воздухопроницаемостью, обычно светлых тонов: ведь светлая ткань поглощает меньше солнечных лучей. Одежда моряков или рыбаков, проводящих жизнь близ воды, не должна промокать, но в то же время хорошо пропускать воздух. Белье шьют из мягких, легких, хорошо стирающихся тканей. А как важно правильно подобрать ткани для детской одежды! Ведь дети еще плохо приспособлены к окружающим условиям. Детская одежда должна быть и легкой, и теплой, и удобной, и красивой!

|

| Из ткани, которая каждую минуту вырабатывается на наших фабриках, можно выложить дорожку длиной в 14 км. Выпуск тканей в СССР с каждым годом увеличивается. |

На наших швейных фабриках одежду изготовляют по непрерывно-поточному способу. При этом одновременно производится большое количество однородных изделий при самом широком разделении труда. Шитье костюма или пальто, например, разбивается на 50-100 операций, следующих одна за другой. Каждую операцию выполняет работник на определенном рабочем месте, где установлена соответствующая швейная машина, гладильный пресс и т.п.

Рабочие места и оборудование размещаются в цехе последовательно, по ходу технологического процесса, и образуют как бы агрегат, по которому идет поток обрабатываемых полуфабрикатов. От одного рабочего места к другому полуфабрикаты передаются по конвейеру. Есть такие конвейеры, которые могут менять скорость, перемещать изделия не только вперед, но и назад и даже адресовать его на определенное рабочее место по нескольку раз.

С чего же начинается рабочий процесс на швейной фабрике?

Прежде всего художники-модельеры создают модели (образцы) одежды. После утверждения модели конструкторы разрабатывают выкройки деталей одежды. По ним изготовляют лекала, необходимые для очерчивания контуров изделия на ткани. Но как правильно рассчитать размеры одежды? Ведь с каждого человека мерку не снимешь! Раньше считали, что люди одинакового роста и с одинаковым обхватом груди имеют одну и ту же ширину плеч, размер талии, длину рук и ног и т. п., т. е. что все размеры фигуры меняются пропорционально. Однако в жизни это не совсем так.

Сейчас в Советском Союзе ведется большая научно-исследовательская работа по изучению особенностей фигур отдельных людей, чтобы подготовить стандартные размеры.

Как же раскраиваются ткани, если одновременно шьется так много изделий? При массовом производстве ткань настилают в несколько десятков слоев, высокой стопкой, и выкраивают сразу десятки деталей. Высота стопки, называемой в швейном производстве настилом, зависит от вида ткани, ее толщины и отделки и т. п. Хлопчатобумажные ткани (ситец, сатин и др.) настилаются в 150-200 полотен; бобрик или драп — в 20-24. На верхнее полотно обычно

наносится с помощью лекала контур выкройки изделия.

Ткани необходимо тщательно подготовить к раскрою: промерить их длину и ширину, подобрать по цвету, рисунку и т. д. Экономичность раскроя зависит от того, как разложены на настиле лекала, как подсортированы ткани по длине и ширине и т. д.

Ткани настилают обычно вручную, используя лишь приспособления для направления ткани, выравнивания ее по длине, обрезания в соответствии с длиной настила. Настил сначала рассекается на части передвижными закройными машинами, а затем другие машины — ленточные — уже вырезают детали изделий.

Скроенные детали (в зависимости от вида и назначения изделия) соединяются различными швами, выполняемыми на разнообразных швейных машинах: стачиваются на быстроходных одноигольных машинах, которые делают 500 и более стежков в минуту; стегаются на многоигольных машинах и т. д. Широко распространены швейные машины с зигзагообразной строчкой, машины потайного стежка, вышивальные машины, автоматы для пришивания пуговиц и крючков, петельные машины. Существуют и такие машины, которые выполняют только одну определенную операцию, например втачивают рукава.

Важную роль в швейном производстве играют различные прессы, утюги, гладильные машины и т. д. В наиболее совершенном гладильном оборудовании температура, время обработки, сила давления регулируются автоматически.

Для разутюживания изделий изнутри недавно начали применять очень интересное приспособление — воздушно-паровой манекен. Изделие надевают на стойку манекена, покрытую нейлоновым мешком, и наполняют мешок паром под давлением. При этом изделие пропаривается, расправляется и разглаживается. Чтобы высушить изделие и закрепить форму, которую оно приобрело, манекен вновь наполняют горячим воздухом под тем же давлением. Вся обработка длится около минуты.

В последнее время в СССР разрабатывается новый способ соединения деталей одежды— при помощи клея. Новый метод позволит коренным образом изменить технологию швейного производства и заменить сложные по конструкции швейные машины более простыми и производительными прессами.

Как и где делают обувь

|

| Первой обувью, по-видимому, были просто куски звериных шкур или кож |

Обувь — одна из древнейших принадлежностей человеческой одежды. История ее исчисляется тысячелетиями. Люди начали носить обувь очень давно, еще в доисторические времена. Сначала, по-видимому, это были просто куски звериных шкур или кож, которыми наши далекие предки обматывали себе ноги, стремясь защитить их от холода и сырости, от ушибов и порезов. Позднее куски шкур или кож стали сшивать, придавая им форму ноги.

В древней Руси людей, которые занимались изготовлением обуви, называли усмошвецами: «усма» — древнерусское название кожи. Примерно в XI в. появилось слово «сапожник».

В настоящее время швейные операции составляют не более четверти всех операций при изготовлении обуви, однако по традиции производство обуви до сих пор называют пошивкой, а основные цехи обувных фабрик — пошивочными.

Обувь, которую вы носите каждый день, — сапоги, ботинки, туфли, тапочки, сандалии и т. д. — называется бытовой. Кроме того, существует специальная обувь: производственная, спортивная, военная и др.

Разная обувь по-разному закрывает стопу и имеет самую различную форму.

Каждый вид обуви собирается из большого количества деталей. Так, например, обычный ботинок состоит из 9 кожаных деталей верха, 6 подкладочных деталей из ткани и 9 деталей низа.

Обувь должна быть прочной, легкой, красивой и, главное, удобной.

|

| Название «сапожник» появилось примерно в XI в. |

Прежде всего обувь должна соответствовать стопе по своей длине. Для этого длина обуви должна несколько превышать длину стопы, иметь запас, или припуск. Ведь наша стопа легко выдерживает вес нашего тела потому, что имеет пружинящую, сводообразную форму. Когда мы ходим или стоим, стопа может удлиняться в пределах до 1,4 см и расширяться до 1,7 см. Поэтому, если в обуви нет запаса, нога быстро устает при ходьбе. Величина запаса зависит от формы и назначения обуви. Так, запас у зимних ботинок, которые надеваются обычно на толстые шерстяные носки, должен быть больше, чем у тапочек или сандалий, которые носят летом с тонким чулком или носком, а то и просто на босу ногу.

Длину обуви определяют расстоянием по оси стельки от крайней точки пятки до крайней точки носка. Расстояние это — размер обуви — измеряется в штихах, специальных единицах длины (один штих равен 2/3 см). Номер обуви определяется количеством штихов. Если, например, длина стельки равна 36 штихам (24 см), то обуви присваивается номер 36. Такая система определения размеров обуви принята у нас в Советском Союзе. Она называется штихмассовой. Но существуют и другие системы: метрическая (за номер принимается длина в 1 см), дюймовая (за единицу длины принимается 1/3 английского дюйма, т. е. 8,467 мм).

|

| Обувь бывает, бытовая (сапоги, ботинки, сандалии и т. п.) и специальная (производственная, спортивная, военная и др.). |

В Советском Союзе изготовляется обувь от 10 до 48-го размера. Самая маленькая — от 10 до 16-го размера — предназначается для малышей, только что научившихся ходить, и называется «пинетки», а от 17 до 21-го размера — «гусарики».

При выборе обуви следует учитывать и ее полноту (высоту, обхват), которая обозначается условно номером, соответствующим величине самой широкой части стопы. Полнота обуви устанавливается по таблицам, полученным в результате массового обмера ног у людей самого различного телосложения. Номер полноты вместе с номером длины проставляется на подкладке обуви и на ее подошве около каблука. Обувь различных размеров поступает в продажу по так называемым ростовкам, т. е. с определенным процентным соотношением разных номеров в каждой партии.

Ткани и дерево, резина и картон давно применяются при производстве обуви наряду с кожей. В последнее время в обувной промышленности широко используются искусственные материалы, получаемые синтетически на химических фабриках и заводах. Эти материалы не только не ухудшают, но зачастую и улучшают качество обуви и вместе с тем делают ее намного дешевле, так как стоят недорого.

Вот две пары красивых женских туфель. Одни из них — кожаные, другие сделаны из искусственных материалов и стоят в 3 раза дешевле первых, хотя выглядят не хуже. В чем же тут дело?

История этих туфель довольно длинная. Верх у них сделан из синтетического каучука. Это — очень дешевое сырье. Однако не так-то просто было получить из него материал, пригодный для производства обуви. Дело в том, что сделанная из синтетического каучука «кожа» не пропускала воздуха, и нога в такой обуви не могла «дышать». После долгих поисков выход был найден. В каучуковую смесь добавили измельченный хлористый калий, затем полученную массу нанесли тонким слоем на войлок. После термической обработки «кожу» промыли водой; хлористый калий растворился в воде, и на «коже» появилось множество пор.

|

| Детали обуви выкраиваются на специальных прессах при помощи резаков (ножей). Их лезвия делают в виде контура, замкнутого по форме детали. |

А из чего сделана подошва у этих туфель? Она легче пробки! Удельный вес ее всего 0,1-0,2 г/см², в то время как у кожи он равен 1. Новая микропористая подошва, выпускаемая в настоящее время в СССР, эластична и прочна. Нога при ходьбе на такой подошве не утомляется. Это происходит потому, что в резиновую смесь, из которой делается подошва, вводится особое вещество — порообразователь. Во время вулканизации материала при высокой температуре оно выделяет газ: расширяясь, газ этот создает множество мельчайших пузырьков, образуя таким образом «воздушную резину».

К материалу, из которого делается обувь, предъявляются очень высокие требования. Прежде всего недопустимо, чтобы он был жестким; ведь во время носки обувь на ноге постоянно изгибается, и человек не должен расходовать на это много сил. Кроме того, необходимо, чтобы материал обладал способностью растягиваться, иначе из него нельзя делать обувь. И, наконец, он должен хорошо поглощать влагу, выделяемую стопой (а ее выделяется 0,5-1 Г в час), и отдавать ее во внешнюю среду, т. е. испарять.

Изготовление обуви делится на следующие основные операции: 1) раскрой материала, 2) подготовка деталей к сборке, 3) сборка и скрепление заготовки (заготовкой называется верх обуви, сшитый из отдельных деталей), 4) формование заготовки, 5) прикрепление деталей низа к заготовке и 6) отделка готовой обуви.

Детали обуви выкраиваются из основных материалов (листов кожи, картона, искусственной кожи, ткани) на специальных прессах при помощи резаков (ножей). Стальные лезвия резаков делаются в виде замкнутого по форме детали контура. Материал кладут на опорную плиту пресса, устанавливают на него нужный резак, затем опускают ударную плиту пресса.

|

| Прежде всего заготовку обрабатывают на обтяжной машине (принцип обработки) |

На первый взгляд раскрой материала не кажется особенно трудным делом. В действительности же он требует от работника очень высокой квалификации. Резаки нужно располагать на куске кожи так, чтобы после раскроя оставалось как можно меньше обрезков. От этого зависит стоимость обуви.

Самые ответственные детали, например союзки (деталь верха обуви), выкраивают из центральной, более прочной и толстой части кожи, а второстепенные — размещают по краям как можно ближе одна к другой. Кроме того, каждая деталь должна быть расположена в том направлении, в котором тянется кожа (а это, как вы увидите, очень важно при формовании заготовки). Сложность заключается еще и в том, что из каждой кожи надо выкроить строго заданное количество деталей — комплект.

При подготовке деталей обуви к сборке обрабатываются в основном края этих деталей: их срезают, окрашивают, загибают и т.п. Подошвы и стельки выравнивают по толщине, шлифуют их поверхность. Кожаные каблуки собираются из отдельных пластин и формуются под высоким давлением в прессе.

Производство обуви

Для каждого вида обуви существует свой, особый порядок соединения деталей в заготовку. Для ботинка, например, обычно сшивают отдельно детали, образующие переднюю часть заготовки; затем детали задней части и, наконец, подкладку. После этого собранные части соединяют в целую заготовку.

|

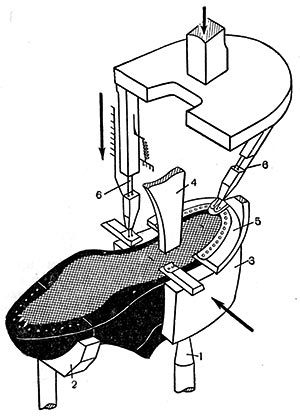

| Схема полуавтомата, на котором выполняется затяжка пятки. Обувь устанавливается пяткой на штифт упора 1, носком на упор 2 и вдвигается в машину до соприкосновения ее пятки с обжимной формой 3. Колодка автоматически прижимается к форме и к верхнему стелечному упору 4. Он давит на колодку и опускает ее вниз до уровня затяжных пластин 5, которые и формуют пятку. Затем молотки 6 забивают затяжные гвозди. |

Заготовки сшивают на швейных машинах различных конструкций. Пошивка заготовки разбита на отдельные операции. Каждую из них выполняет один или несколько рабочих.

Детали обуви выкраиваются, как мы уже знаем, из плоских материалов, а в готовой обуви почти все они, за малым исключением, имеют объемную (пространственную) форму. Чтобы придать плоской заготовке такую форму, ее надевают на колодку и натягивают.

Прежде всего заготовка обрабатывается па обтяжной машине. У этой машины имеется три пары клещей с пружинами — амортизаторами и механизмом, регулирующим силу натяжения материала. Сначала заготовку, предварительно надетую на колодку, захватывают средние клещи и вытягивают ее носок в продольном направлении. Это самая большая натяжка заготовки. Затем боковые клещи вытягивают ее в поперечном направлении, после чего к ним снова присоединяются средние клещи. Вытянув заготовку на нужную величину, клещи перегибают ее через грань стельки и прижимают края заготовки к стельке, не давая при этом заготовке потерять напряжение, созданное при вытягивании ее. После этого клещи открываются, а молотки заколачивают гвозди, прикрепляя заготовку к стельке.

Окончательно формует заготовку и прикрепляет ее к стельке по всему контуру затяжная машина. Существуют универсальные затяжные машины, на которых можно затягивать заготовки различных видов обуви по всему периметру следа, а также специальные, предназначенные для затяжки заготовки одного какого-нибудь вида обуви, например сандалий. Иногда такие машины предназначаются для затяжки лишь какой-нибудь одной части обуви, например пятки.

Рабочими инструментами затяжных машин служат клещи, пластины или ролики. Затяжка пятки, например, выполняется на специальном полуавтомате. Рабочий, обслуживающий эту замечательную машину, должен только отрегулировать ее в начале работы, после чего его обязанностью будет устанавливать и снимать обувь, включать и выключать полуавтомат, наблюдать за его работой.

В Советском Союзе все чаще применяется новый, «беззатяжный», способ формования обуви. При этом способе заготовка пришивается к стельке по периметру на швейной машине. Затем в нее вставляется особым образом устроенная шарнирная колодка. Половинки этой колодки раздвигаются на нужную величину и вытягивают заготовку. При таком способе заготовку делают короче, кожу не припускают по длине заготовки для затяжки и т. п. Новый способ позволяет нашим фабрикам сберечь много квадратных дециметров кожи и благодаря этому выпускать сотни тысяч пар обуви сверх плана.

Подошва прикрепляется к верху обуви различными способами: у тяжелой обуви (армейской, рыбацкой и др.) — гвоздями, винтами, деревянными шпильками; у нашей обычной обуви ее пришивают или приклеивают. Резиновую подошву формуют из резиновой смеси на прессах горячей вулканизации и после вулканизации прикрепляют к верху обуви. Все эти операции выполняют машины, которые называются подошвоприкрепительными.

|

| «Беззатяжный» способ формования обуви. |

Подошвопришивные машины пришивают подошву к ранту или к вывернутому наружу краю заготовки с помощью дугообразной иглы и шила. Обувь в машине устанавливается так, чтобы рант помещался на столике, который служит также упором. Затем нажимная лапка прижимает подошву к ранту, шило прокалывает их и перемещает на длину стежка. Через отверстие, проколотое шилом, проходит игла; на ее крючок накидывается нитка, которую игла протаскивает через материал и подает к челноку, образующему стежок. За 8 часов работы машина обрабатывает около 500 пар обуви.

На гвоздезабивной машине гвоздь проходит через подошву (временно прикрепленную к следу обуви), кромку верха и стельку и, ударившись о кнопку упора, загибается на конце в виде крючка. Такая машина прикрепляет подошву к обуви всех размеров и фасонов по всему периметру следа или только по его части в 1, 2 или 3 ряда. За 8 часов машина обрабатывает до 800 пар обуви.

Винтовая машина при помощи гребешков вращающегося шпинделя ввинчивает в подошву снаружи винты из латунной проволоки. Как только винт пройдет через подошву, затяжную кромку и стельку, машина откусывает его ножами вровень с поверхностью подошвы. Производительность машины — около 650 пар обуви за 8 часов работы.

|

| Гвоздезабивная машина за 8 часов обрабатывает до 800 пар обуви. |

Для приклеивания подошвы клеем применяются гидравлические или пневматические прессы. Рабочая часть пресса (пресс-секция) состоит из металлической коробки с вмонтированной в нее подушкой с резиновой камерой. Верх обуви с наложенной на него подошвой (на которую нанесена предварительно пленка клея) устанавливается на подушке и прижимается к ней сверху рычагами. В подушку нагнетается воздух или вода. При этом подошва прижимается к следу обуви всей своей поверхностью с довольно большой силой (3,5-4,5 кГ/см²) и приклеивается.

В прессе для горячей вулканизации верх обуви надевают на металлическую колодку. В пресс-форму, помещаемую под колодкой, закладывают сырую резиновую смесь. Колодка с надетой на нее заготовкой опускается на пресс-форму; резиновая смесь прижимается к следу колодки, расплющивается и заполняет всю пресс-камеру. Пресс-камера нагревается до температуры, при которой происходит вулканизация резины. Одновременно пленка клея приклеивает подошву к верху обуви.

Прикрепленные подошвы шлифуются, торцы их фрезеруются. Затем на пресс-машине прикрепляется каблук. Подошва и каблук окрашиваются и полируются. Верх обуви моется, отглаживается и т. п.

На обувных фабриках Советского Союза обувь изготовляется преимущественно непрерывным потоком. Весь технологический процесс состоит из множества отдельных операций, которые выполняются с помощью машин или механических приспособлений. Полуфабрикаты передаются с одной операции на другую по непрерывно движущемуся конвейеру, на котором расположены гнезда, где помещается одна или несколько пар обуви. Конвейеры новых типов — многоярусные и многолинейные (в 2, 3 или 4 линии)— позволяют одновременно изготовлять поточным способом несколько видов обуви и совмещать операции на одном рабочем месте.

При изготовлении обуви применяется до 120 видов машин основного назначения и большое количество различных вспомогательных аппаратов и приспособлений. Обувные машины обычно очень сложны по устройству. Некоторые выполняют только какую-нибудь одну операцию, например затяжку пятки или носка заготовки, прикрепление подошвы и каблука гвоздями, пришивку подошвы и т. п. Другие — многооперационные автоматы и полуавтоматы — одновременно обрабатывают верх и низ обуви.