МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ КОНТРОЛЬНОЙ РАБОТЫ

по междисциплинарному курсу «Технологическое оборудование и коммуникации»

для студентов заочной формы обучения

специальности 18.02.09 Переработка нефти и газа

Разработчик:

Пономарев Е.А. - преподаватель

СОДЕРЖАНИЕ

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА.. 4

1. Контрольные вопросы.. 5

2. Задачи. 7

Приложение А.. 20

Приложение Б. 21

Приложение В.. 22

Список использованных и рекомендуемых источников. 23

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Методические указания по выполнению контрольной работы предназначены для успешного освоения материала студентами заочной формы обучения специальности 15.02.01 «Монтаж и техническая эксплуатация промышленного оборудования» (по отраслям).

Требования к контрольной работе

При выполнении работы следует соблюдать следующие требования:

1. Получить № варианта у преподавателя, правильно переписать задание.

2. Объем ответа на контрольный вопрос должен составлять 1-2 страницы (14 шрифтом), на один вопрос, не более. Ответы должны быть четкими и полными.

3. При решении контрольных задач необходимо привести формулы, затем подставить в них числовые значения и написать ответ. Промежуточные решения не допускаются. Решение сопровождать пояснением, указывать размерность величин.

4. Вся работа должна быть выполнена в электронном виде и распечатана для сдачи.

5. В начале работы должен присутствовать титульный лист соответствующего образца, в конце работы должен быть приведен список использованных источников. Контрольная работа должна быть скреплена и подписана студентом.

Порядок сдачи контрольной работы

Выполненная студентом контрольная работа предоставляется на заочное отделение колледжа на проверку преподавателем. При несоблюдении требований к выполнению и оформлению она возвращается на доработку. Если работа удовлетворяет предъявляемым требованиям к ее содержанию и оформлению, после исправления замечаний преподавателя (если они имели место) студент допускается к защите, в ходе которой он должен ответить на вопросы по своей контрольной работе.

1. Контрольные вопросы:

1. Классификация нефтехимического оборудования.

2. Корпуса аппаратов. Обечайки и днища аппаратов.

3. Основные требования, предъявляемые к химическому оборудованию.

4. Конструкционные материалы и способы изготовления стальных, сварных аппаратов. Пути экономии конструкционных материалов.

5. Применение цветных металлов в химическом машиностроении и конструктивные особенности аппаратов из них.

6. Требования к корпусам аппаратов.

7. Виды нагрузок в химических аппаратах. Напряжения, возникающие в стенках обечайки.

8. Назначение и конструкция фланцевых соединений.

9. Уплотнительные поверхности фланцевых соединений.

10. Типы прокладок и область их применения.

11. Назначение и конструкция штуцеров аппаратов.

12. Люки и лазы аппаратов (назначение и конструкция).

13. Бобышки и смотровые окна аппаратов.

14. Опоры вертикальных аппаратов.

15. Опоры горизонтальных аппаратов.

16. Сварка аппаратов. Виды сварных швов в конструкции аппаратов.

17. Колонные и башенные аппараты (конструкция, область применения).

18. Типы тарелок в колонных аппаратах (область применения).

19. Конструкция внутренних устройств насадочных колонн.

20. Конструирование и расчет опор колонных аппаратов. Опасные сечения в опоре.

21. Теплообменные аппараты (конструкция, область применения).

22. Теплообменники жесткой конструкции.

23. Теплообменники с плавающей головкой.

24. Теплообменники с U-образными трубками.

25. Теплообменники змеевиковые, спиральные.

26. Теплообменные рубашки, вставные теплообменные элементы.

27. Чистка теплообменных аппаратов.

28. Аппараты воздушного охлаждения и пластинчатые ТО.

29. Трубчатые печи.

30. Основные показатели работы трубчатых печей, их гарнитура.

31. Резервуарное оборудование.

32. Резервуарные парки.

33. Прямоугольные и шаровые резервуары.

34. Аппараты с перемешивающим устройством.

35. Типы мешалок, область применения.

36. Устройство и изготовление аппаратов высокого давления.

37. Материалы, применяемые для изготовления аппаратов высокого давления.

38. Центрифуги, классификация, конструкция.

39. Трубы и детали трубопроводов в химической промышленности.

40. Трубопроводная арматура.

| № варианта | 1 вопрос | 2 вопрос |

2. Контрольные задачи:

Задача №1

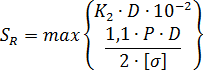

Определить толщину стенки эллиптического днища, нагруженного внутренним избыточным давлением.

где

P – давление, действующее на днище, МПа

R=D – внутренний диаметр аппарата, мм

t – температура, действующая на стенку днища,

– Коэффициент прочности сварных швов

– Коэффициент прочности сварных швов

– допускаемое напряжение материала при расчетной температуре, МПа

– допускаемое напряжение материала при расчетной температуре, МПа

Выбирается по таблице (Приложении А)

с – прибавка к толщине стенки аппарата, с =  +

+

– прибавка на короззию, мм

– прибавка на короззию, мм

= U

= U

U – скорость коррозии, мм/год

– срок службы аппарата, согласно ГОСТ,

– срок службы аппарата, согласно ГОСТ,  = 10 лет

= 10 лет

– прибавка на минусовой допуск листового проката,

– прибавка на минусовой допуск листового проката,  = 0,8 мм

= 0,8 мм

– технологическая прибавка,

– технологическая прибавка,  = 0 мм

= 0 мм

| № варианта | P | D |

|

| U | Материал |

| 0,2 | 0,1 | 20К | ||||

| 0,5 | 0,95 | 0,12 | 09Г2С | |||

| 0,9 | 0,9 | 0,14 | 12Х18Н10Т | |||

| 1,2 | 0,8 | 0,18 | Ст3 | |||

| 1,8 | 0,7 | 0,2 | 12Х18Н10Т | |||

| 2,1 | 0,65 | 0,22 | 09Г2С | |||

| 2,6 | 0,26 | Ст3 | ||||

| 3,1 | 0,65 | 0,28 | 08Х18Н10Т | |||

| 0,1 | 0,95 | 0,31 | Ст3 | |||

| 0,3 | 0,9 | 0,35 | 08Х17Н13М2Т | |||

| 0,8 | 0,8 | 0,1 | 12Х18Н10Т | |||

| 1,4 | 0,7 | 0,12 | 20К | |||

| 1,9 | 0,14 | 09Г2С | ||||

| 2,4 | 0,8 | 0,18 | 08Х17Н13М2Т | |||

| 2,8 | 0,95 | 0,2 | 08Х18Н10Т | |||

| 0,4 | 0,7 | 0,22 | Ст3 | |||

| 0,7 | 0,95 | 0,26 | 09Г2С | |||

| 1,1 | 0,9 | 0,28 | 12Х18Н10Т | |||

| 1,5 | 0,8 | 0,31 | 20К | |||

| 2,0 | 0,65 | 0,35 | 12Х18Н10Т |

Методические указания по выполнению задачи:

1. Расчетная толщина стенки:

2. Исполнительная толщина стенки днища.

S=SR + С

Окончательная толщина стенки принимается в соответствии с сортаментом на листовой прокат.

Вывод: толщина стенки днища S= мм.

Задача № 2

Определить допускаемое внутреннее избыточное давление [P] действующее на цилиндрическую обечайку и узнать выполняется ли условие прочности.

где

P – давление, действующее на аппарат, МПа

D – внутренний диаметр аппарата, мм

t – температура, действующая на стенку аппарата,

– коэффициент прочности сварных швов

– коэффициент прочности сварных швов

– допускаемое напряжение материала при расчетной температуре, МПа

– допускаемое напряжение материала при расчетной температуре, МПа

Выбирается по таблице (Приложении А)

с – прибавка к толщине стенки аппарата, с =  +

+

– прибавка на короззию, мм

– прибавка на короззию, мм

= U

= U

U – скорость коррозии, мм/год

– срок службы аппарата, согласно ГОСТ,

– срок службы аппарата, согласно ГОСТ,  = 10 лет

= 10 лет

– прибавка на минусовой допуск листового проката,

– прибавка на минусовой допуск листового проката,  = 0,8 мм

= 0,8 мм

– технологическая прибавка,

– технологическая прибавка,  = 0 мм

= 0 мм

| № варианта | P | D |

|

| U | Материал |

| 0,75 | 0,8 | 0,1 | 12Х18Н10Т | |||

| 1,15 | 0,7 | 0,12 | 20К | |||

| 0,25 | 0,14 | 09Г2С | ||||

| 0,45 | 0,8 | 0,18 | 08Х17Н13М2Т | |||

| 0,95 | 0,95 | 0,2 | 08Х18Н10Т | |||

| 1,25 | 0,7 | 0,22 | Ст3 | |||

| 1,85 | 0,95 | 0,26 | 09Г2С | |||

| 1,95 | 0,9 | 0,28 | 12Х18Н10Т | |||

| 0,85 | 0,8 | 0,31 | 20К | |||

| 1,15 | 0,65 | 0,35 | 12Х18Н10Т | |||

| 0,15 | 0,1 | 20К | ||||

| 0,75 | 0,95 | 0,12 | 09Г2С | |||

| 1,25 | 0,9 | 0,14 | 12Х18Н10Т | |||

| 1,75 | 0,8 | 0,18 | Ст3 | |||

| 2,15 | 0,7 | 0,2 | 12Х18Н10Т | |||

| 1,15 | 0,65 | 0,22 | 09Г2С | |||

| 0,15 | 0,26 | Ст3 | ||||

| 0,35 | 0,65 | 0,28 | 08Х18Н10Т | |||

| 2,25 | 0,95 | 0,31 | Ст3 | |||

| 1,35 | 0,9 | 0,35 | 08Х17Н13М2Т |

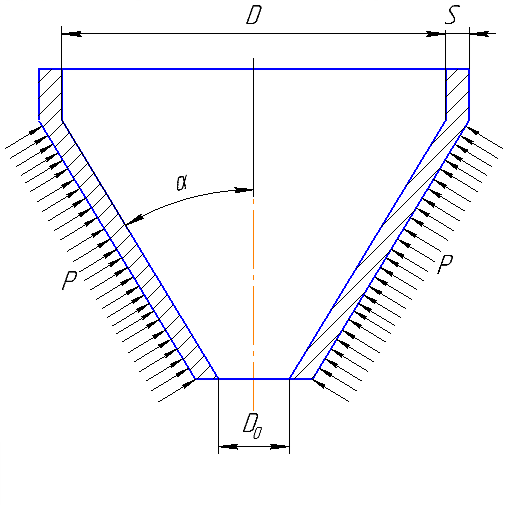

Методические указания по выполнению задачи:

1. Расчетная толщина стенки:

2. Исполнительная толщина стенки обечайки:

S=SR+C

Окончательная толщина стенки принимается в соответствии с сортаментом на листовой прокат.

3. Допускаемое давление:

Вывод: Если [P] ≥P, то условия прочности обечайки выполнено.

МПа ≥ МПа, условие выполнено

Задача № 3

Определить допускаемое наружное давление [P] действующее на цилиндрическую обечайку и узнать выполняется ли условие устойчивости.

где

P – давление, действующее на аппарат, МПа

D – внутренний диаметр аппарата, мм

t – температура, действующая на стенку днища,

– коэффициент прочности сварных швов

– коэффициент прочности сварных швов

– допускаемое напряжение материала при расчетной температуре, МПа

– допускаемое напряжение материала при расчетной температуре, МПа

Выбирается по таблице (Приложении А)

с – прибавка к толщине стенки аппарата, с =  +

+

– прибавка на короззию, мм

– прибавка на короззию, мм

= U

= U

U – скорость коррозии, мм/год

– срок службы аппарата, согласно ГОСТ,

– срок службы аппарата, согласно ГОСТ,  = 10 лет

= 10 лет

– прибавка на минусовой допуск листового проката,

– прибавка на минусовой допуск листового проката,  = 0,8 мм

= 0,8 мм

– технологическая прибавка,

– технологическая прибавка,  = 0 мм

= 0 мм

H – длина цилиндрической обечайки, мм

– длина рубашки, мм

– длина рубашки, мм

| № варианта | P | D | H |

|

|

| U | Материал |

| 0,8 | 0,65 | 0,22 | 09Г2С | |||||

| 1,4 | 0,26 | Ст3 | ||||||

| 1,9 | 0,65 | 0,28 | 08Х18Н10Т | |||||

| 2,4 | 0,95 | 0,31 | Ст3 | |||||

| 2,8 | 0,9 | 0,35 | 08Х17Н13М2Т | |||||

| 0,4 | 0,1 | 20К | ||||||

| 0,7 | 0,95 | 0,12 | 09Г2С | |||||

| 1,1 | 0,9 | 0,14 | 12Х18Н10Т | |||||

| 1,5 | 0,8 | 0,18 | Ст3 | |||||

| 2,0 | 0,7 | 0,2 | 12Х18Н10Т | |||||

| 0,2 | 0,7 | 0,22 | Ст3 | |||||

| 0,5 | 0,95 | 0,26 | 09Г2С | |||||

| 0,9 | 0,9 | 0,28 | 12Х18Н10Т | |||||

| 1,2 | 0,8 | 0,31 | 20К | |||||

| 1,8 | 0,65 | 0,35 | 12Х18Н10Т | |||||

| 2,1 | 0,8 | 0,1 | 12Х18Н10Т | |||||

| 2,6 | 0,7 | 0,12 | 20К | |||||

| 3,1 | 0,14 | 09Г2С | ||||||

| 0,1 | 0,8 | 0,18 | 08Х17Н13М2Т | |||||

| 0,3 | 0,95 | 0,2 | 08Х18Н10Т |

Методические указания по выполнению задачи:

1. Расчетная толщина стенки

где

К2- коэффициент определяется по номограмме в зависимости от коэффициентов К1 и К3 (Приложение В)

где

= 2,4 – коэффициент запаса устойчивости,

= 2,4 – коэффициент запаса устойчивости,

E – модуль продольной упругости аппарата, МПа

Выбирается по графику (Приложение Б)

L=LP +  Н

Н

2. Исполнительная толщина стенки обечайки.

S=SR + С

Окончательная величина толщина стенки применяется по сортаменту.

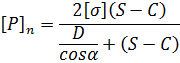

3. Допускаемое наружное давление:

[P]n =  МПа.

МПа.

, МПа.

, МПа.

B1=min

Вывод: Если [Р] >Р, то условие прочности и устойчивости выполнено.

МПа > МПа, условие выполнено.

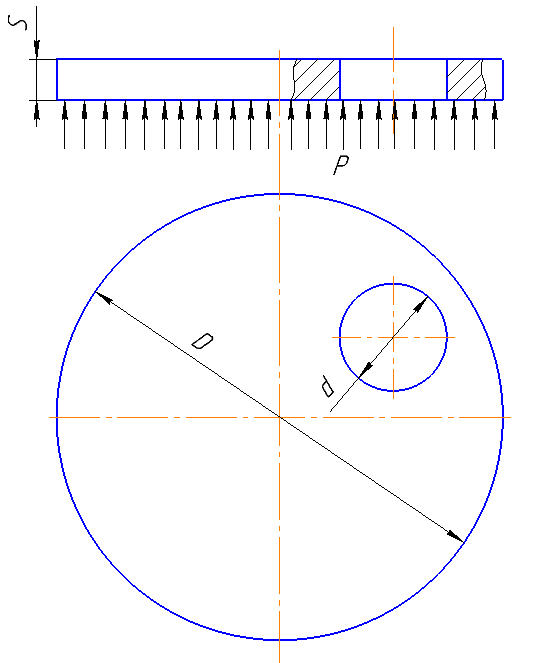

Задача № 4

Определить толщину стенки S плоского круглого днища аппарата, нагруженного внутренним давлением и узнать выполняется ли условие прочности.

Где

P – давление, действующее на днище, МПа

D – внутренний диаметр аппарата, мм

t – температура, действующая на стенку днища,

– Коэффициент прочности сварных швов

– Коэффициент прочности сварных швов

– допускаемое напряжение материала при расчетной температуре, МПа

– допускаемое напряжение материала при расчетной температуре, МПа

Выбирается по таблице (Приложении А)

с – прибавка к толщине стенки аппарата, с =  +

+

– прибавка на короззию, мм

– прибавка на короззию, мм

= U

= U

U – скорость коррозии, мм/год

– срок службы аппарата, согласно ГОСТ,

– срок службы аппарата, согласно ГОСТ,  = 10 лет

= 10 лет

– прибавка на минусовой допуск листового проката,

– прибавка на минусовой допуск листового проката,  = 0,8 мм

= 0,8 мм

– технологическая прибавка,

– технологическая прибавка,  = 0 мм

= 0 мм

К – коэффициент, величина которого зависит от конструкции днищ и крышек

К0 – коэффициент ослабления днищ и крышек отверстия

d – диаметр отверстия, мм

| № варианта | P | D | d |

|

| U | Материал |

| 0,4 | 0,7 | 0,22 | Ст3 | ||||

| 0,7 | 0,95 | 0,26 | 09Г2С | ||||

| 1,1 | 0,9 | 0,28 | 12Х18Н10Т | ||||

| 1,5 | 0,8 | 0,31 | 20К | ||||

| 2,0 | 0,65 | 0,35 | 12Х18Н10Т | ||||

| 0,8 | 0,8 | 0,1 | 12Х18Н10Т | ||||

| 1,4 | 0,7 | 0,12 | 20К | ||||

| 1,9 | 0,14 | 09Г2С | |||||

| 2,4 | 0,8 | 0,18 | 08Х17Н13М2Т | ||||

| 2,8 | 0,95 | 0,2 | 08Х18Н10Т | ||||

| 2,1 | 0,65 | 0,22 | 09Г2С | ||||

| 2,6 | 0,26 | Ст3 | |||||

| 3,1 | 0,65 | 0,28 | 08Х18Н10Т | ||||

| 0,1 | 0,95 | 0,31 | Ст3 | ||||

| 0,3 | 0,9 | 0,35 | 08Х17Н13М2Т | ||||

| 0,2 | 0,1 | 20К | |||||

| 0,5 | 0,95 | 0,12 | 09Г2С | ||||

| 0,9 | 0,9 | 0,14 | 12Х18Н10Т | ||||

| 1,2 | 0,8 | 0,18 | Ст3 | ||||

| 1,8 | 0,7 | 0,2 | 12Х18Н10Т |

Методические указания по выполнению задачи:

1. Расчетная толщина стенки:

Где

Величину коэффициента ослабления К 0 для днищ и крышек, имеющих одно отверстие, следует определять по формуле:

Во всех случаях присоединения днища к обечайке минимальная толщина плоского круглого днища должна быть больше или равна толщине обечайки (Sобеч≤S).

При значительной разнице между Sобеч и S плоские круглые днища и крышки укрепляются ребрами, после чего толщина днища пересчитывается, при этом расчетный диаметр днища D заменяется на диаметр вписанной между ребрами окружности. Значение коэффициента «К » принимается равным К =0,5.

2. Исполнительная толщина стенки:

S=SR + С

Окончательная толщина стенки принимается в соответствии с сортаментом на листовой прокат.

3. Допускаемое давление

Вывод: Если [Р] >Р, то условие прочности выполнено.

МПа > МПа, условие выполнено.

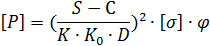

Задача № 5

Определить толщину стенки конического днища аппарата, нагруженного наружным давлением и узнать выполняется ли условие устойчивости.

Где

P – давление, действующее на днище, МПа

D – внутренний диаметр аппарата, мм

– диаметр меньшего основания конической обечайки, мм

– диаметр меньшего основания конической обечайки, мм

t – температура, действующая на стенку днища,

– Коэффициент прочности сварных швов

– Коэффициент прочности сварных швов

– допускаемое напряжение материала при расчетной температуре, МПа

– допускаемое напряжение материала при расчетной температуре, МПа

Выбирается по таблице (Приложении А)

с – прибавка к толщине стенки аппарата, с =  +

+

– прибавка на коррозию, мм

– прибавка на коррозию, мм

= U

= U

U – скорость коррозии, мм/год

– срок службы аппарата, согласно ГОСТ,

– срок службы аппарата, согласно ГОСТ,  = 10 лет

= 10 лет

– прибавка на минусовой допуск листового проката,

– прибавка на минусовой допуск листового проката,  = 0,8 мм

= 0,8 мм

– технологическая прибавка,

– технологическая прибавка,  = 0 мм

= 0 мм

α – угол при вершине, градусы

| № варианта | P | D |

|

|

| U | α | Материал |

| 0,8 | 0,8 | 0,11 | 08Х17Н13М2Т | |||||

| 1,4 | 0,7 | 0,12 | 12Х18Н10Т | |||||

| 1,9 | 0,14 | 20К | ||||||

| 2,4 | 0,8 | 0,18 | 09Г2С | |||||

| 2,8 | 0,95 | 0,22 | 08Х17Н13М2Т | |||||

| 0,4 | 0,7 | 0,26 | Ст3 | |||||

| 0,7 | 0,95 | 0,28 | 09Г2С | |||||

| 1,1 | 0,9 | 0,31 | 12Х18Н10Т | |||||

| 1,5 | 0,8 | 0,35 | 20К | |||||

| 2,0 | 0,65 | 0,35 | 12Х18Н10Т | |||||

| 0,2 | 0,1 | 09Г2С | ||||||

| 0,5 | 0,95 | 0,12 | 12Х18Н10Т | |||||

| 0,9 | 0,9 | 0,14 | Ст3 | |||||

| 1,2 | 0,8 | 0,18 | 12Х18Н10Т | |||||

| 1,8 | 0,7 | 0,2 | 08Х18Н10Т | |||||

| 2,1 | 0,65 | 0,21 | 09Г2С | |||||

| 2,6 | 0,22 | Ст3 | ||||||

| 3,1 | 0,65 | 0,26 | 08Х18Н10Т | |||||

| 0,1 | 0,95 | 0,28 | Ст3 | |||||

| 0,3 | 0,9 | 0,31 | 20К |

Методические указания по выполнению задачи:

1. Расчетная толщина стенки:

где

К2 - коэффициент определяется по номограмме в зависимости от коэффициентов К1 и К3 (Приложение В)

nу = 2,4 - коэффициент запаса устойчивости

- длина конической обечайки, мм

- длина конической обечайки, мм

E – модуль продольной упругости аппарата, МПа

Определяется по графику (Приложение Б)

=

=

2. Исполнительная толщина стенки обечайки.

S=SR + С

Окончательная исполнительная толщина стенки обечайки принимается по сортаменту на листовой прокат.

3. Эффективный диаметр конической обечайки:

4. Допустимое наружное давление:

где

B1=min

Вывод: Если [Р] > Р - то условие прочности и устойчивости выполнено.

МПа > МПа, условие выполнено.

| Расчетная температура стенки оС | Нормативно допускаемые напряжения, МПа, для конструкционного материала (стали). | |||||||

| Ст3 | 20К | 09Г2С 16ГС 17ГС | 15X5M | 12X18H10T 10X17H13M2T 10X17H13M3T | 08X18H10T 08Х18Н12Т | 08X17H13M2T 08X17H15M3T | 0X22H5T 08X21H5M2T | |

| - | ||||||||

| - | ||||||||

| - | ||||||||

| - | ||||||||

| - |

Приложение А

Приложение Б

1 – углеродные и низколегированные стали

2 – теплоустойчивые и коррозионно-стойкие хромистые стали

3 – жаропрочные, жаростойкие и коррозионно-стойкие аустенитные стали

Приложение В