|

| У сахара интересная история |

У сахара интересная история. Не всем известно, что одним из главных ее событий было... путешествие Колумба в Америку. В трюмах его каравелл, направлявшихся па запад, лежали черенки сахарного тростника — единственного в то время растения, из которого делали сахар.

Родина сахарного тростника — Индия, Китай, Океания. Само слово «сахар» происходит от санскритского «саркара», или в персидском варианте «шакар». Правда, в Индии в древности получали лишь сладкий сироп. Но уже 800 лет назад, по-видимому, арабы научились делать твердый сахар. Сахарный тростник стали возделывать на юге Европы, на Канарских о-вах — близ северо-западных берегов Африки. Отсюда то и завез его Колумб на Антильские о-ва, тропический климат которых оказался вполне подходящим для тростника. Уже в XVIII в. эти острова, особенно Куба и Пуэрто-Рико, стали главным центром производства сахара.

Почти всю торговлю сахарам захватили в свои руки англичане. Они продавали его другим странам, в том числе и России. Своего сахара наша страна тогда не имела. Употребляли мед, сладкий сок деревьев (клена, березы, липы), варили солод, пастилу. А сахар был диковинкой, и притом очень дорогой.

В конце XVIII в. в России начались поиски заменителей сахарного тростника, которые позволили бы производить сахар у себя. Тогда уже было известно, что для этого можно использовать свеклу. Но многие возражали против свеклы, так как в ней содержалось мало 1 сахара.

И все же свекла победила. Еще в начале прошлого столетия лучшие ее сорта содержали не более 6% сахара, но уже к 1842 г. селекционеры удвоили ее сахаристость. В наше время свекла содержит 20% и больше сахара. Сейчас почти половина потребляемого во всем мире сахара производится из свеклы.

В России первый свеклосахарный завод был построен в 1802 г. Примерно в это же время возник первый завод в Германии, а спустя несколько лет — во Франции.

Современный сахарный завод — это мощное механизированное предприятие. Не случайно производство сахара называют тяжелой индустрией пищевой промышленности.

Главный корпус такого завода — это средоточие разнообразной техники. Здесь установлены всевозможные машины, огромные баки и аппараты, темные, светлые и совсем белые, с глазами смотровых окон, с руками паропроводов.

Сначала свекла попадает в специальное корыто с водой — свекломойку. В ней вращается вал с насаженными на него кулаками, которые переворачивают клубни. Потом свеклу взвешивают автоматические весы, а свеклорезка превращает ее в стружку.

Пышными светлыми клубами падает стружка на транспортер и направляется к рядам больших круглых баков.

Здесь ее заливают горячей водой, и из стружки, как из ломтика лимона в чае, выходит сок.

|

| Транспортер несет свекловичную стружку к диффузионным аппаратам. |

Такое медленное проникновение одного вещества в другое при их соприкосновении называют диффузией. В свекле диффузия затруднена, так как раствор сахара находится в клетках с прочной оболочкой. Изнутри оболочка выстлана пленкой белкового вещества — протоплазмы. Она почти не пропускает сахара. Поэтому-то свекловичную стружку ошпаривают именно горячей водой: при температуре в 60° протоплазма свертывается и уже не мешает диффузии.

Так происходит первое превращение: из свекловичной стружки получают вымоченную, обессахаренную массу — жом, идущий на корм скоту, и сладкий сок, который начинает свое путешествие по заводу.

Стружка была белая, а сок из нее получился черный. Некоторые органические вещества, входящие в состав свеклы, окисляются и темнеют, как темнеет разрезанный сырой картофель. Если эти вещества не удалить, сахар получится темный.

Поэтому сок приходится очищать. Сначала в массивных наглухо закрытых металлических баках его обрабатывают известью, а также углекислым и сернистым газами. Вредные примеси выпадают в осадок, который отделяется в специальных отстойниках и на всевозможных фильтрах. Особенно интересны созданные советскими инженерами вакуум-фильтры с огромными вращающимися барабанами (рис. 4).

Обтянутый фильтрующей тканью сетчатый барабан своей нижней частью погружен в сахарный сок. Внутри барабана создано разрежение — вакуум, поэтому сок всасывается в него, оставляя на поверхности ткани слой осадка. Барабан поворачивается и выносит осадок наверх. Здесь всасывается уже не сок, а воздух.

Высушенный воздухом слой осадка счищается установленным у корыта ножом, и барабан снова погружается в сок.

|

| Так из свеклы приготовляют сладкий сок. |

Все эти операции повторяются иногда по нескольку раз, пока черный сок не превратится в белый.

После этого насосы гонят его по трубам к высоким белым бакам для выпаривания. Внутри них в нижней части укреплены нагревательные батареи из труб, по которым пропускается пар. Сок кипит и постепенно сгущается. Его поочередно пропускают сквозь целый ряд аппаратов (или, как их называют, корпусов выпарки). И хотя они установлены на одном уровне, сок самотеком переходит из корпуса в корпус, как по лесенке. «Лесенка» создается постепенно понижающимся давлением: выше всего оно в первом корпусе и ниже всего — в последнем. Это устройство помогает не только перемещать сок, но и экономить топливо.

|

|

Производство сахара

|

| Сладкий сок всасывается сквозь фильтрующую ткань внутрь вращающегося барабана вакуум-фильтра, а примеси остаются на поверхности и соскабливаются ножом. |

Отработанный пар от турбины — источник тепла для сгущения сока — подается только в первый корпус. Здесь он отдает свое тепло соку, а сам превращается в воду. Сок же кипит и, сгущаясь, выделяет пар. Теперь уже «соковый» пар направляется во второй корпус. Там давление ниже, поэтому ниже и температура кипения сока. Пар из первого корпуса, конечно, холоднее турбинного, но он все же достаточно горяч, чтобы здесь при более низком давлении вскипятить сок. Образуется новый соковый пар, который обогревает третий корпус, где давление еще ниже, и т. д.

В этой «парилке» из сока выпаривается лишняя вода и происходит его новое превращение — в густой сироп.

Сироп снова обрабатывают сернистым газом, фильтруют и направляют к другой шеренге аппаратов, похожих на выпарные. В этих вакуум-аппаратах (они называются так потому, что в них поддерживается пониженное давление — вакуум) и происходит самый главный процесс. Здесь рождается сахар — маленькие кристаллики, тысячи которых умещаются в чайной ложке.

|

| В огромных выпарных аппаратах кипит, сгущается сладкий сок. |

Начинается этот процесс с того, что сироп в вакуум-аппаратах снова выпаривается и становится еще гуще. Потом в него вводят тончайшую сахарную пудру или специальный сахарный кристаллический препарат, содержащий в грамме 15 млн. кристалликов. Сахар из густого сиропа оседает и застывает на этих кристалликах, как в мартовский день вода на сосульках.

Когда кристаллики подрастут (их уже насчитывается лишь 3 тыс. на грамм), через нижнее отверстие вакуум-аппарата выпускают густую массу — утфель, смесь кристаллов и остатков раствора. Утфель коричневого цвета, так как часть сахара превратилась в бурые вещества — карамели (они входят в состав конфет, которые носят то же название).

Теперь надо отделить родившиеся в вакуум-аппаратах сладкие кристаллики от остатков раствора — межкристальной патоки. Для этого служат центрифуги — вращающиеся барабаны с боковой поверхностью в виде частого сита. Барабаны вращаются с большой скоростью — 1000 об/мин — и под действием центробежной силы патока проходит сквозь сито, а кристаллы остаются.

Но эти кристаллы — еще не тот белоснежный сахар, который мы знаем. Цвет их желтый, так как они покрыты слоем патоки. Чтобы окончательно очистить кристаллы, их пробеливают струей воды.

Так совершается их последнее превращение: из центрифуги высыпается уже готовый сахарный песок. Остается лишь просушить его.

Сушилка — широкая горизонтальная труба с внутренними ребрами-полками. При ее вращении ребра пересыпают сахарный песок, а постоянно продуваемый воздух сушит его. Затем сахар автоматически взвешивается и упаковывается в мешки. А патока, в которой осталось еще немного сахара, снова варится в вакуум-аппаратах и в дальнейшем повторяет уже знакомый нам путь.

|

| В центрифугах — вращающихся сетчатых барабанах — кристаллики сахара отделяются от патоки. Чтобы окончательно очистить сахар, его промывают струей воды. |

Чтобы получить рафинад, сахарный песок везут обычно на специальные заводы, где его снова растворяют в воде, очищают и варят в вакуум-аппаратах. Но готовый утфель здесь направляют не на центрифугу, а в формы, в которых при охлаждении продолжается кристаллизация. Кристаллы срастаются в сплошную массу. Их пробеливают уже не водой, а сиропом, приготовленным из самого лучшего сахара, хорошо очищенного, наиболее светлого. Этот сироп вытесняет из промежутков между кристаллами остатки патоки и, застывая, окончательно скрепляет их в единый сахарный монолит. На специальных станках этот монолит разделывают на кусочки.

Так готовят литой рафинад. Применяют также другой, более совершенный способ — прессование. В этом случае кристаллы сахара, пробеленные на центрифуге, спрессовывают в монолит, который затем тоже распиливают на кусочки.

Сахарный завод не успевает сразу переработать всю свеклу, поставляемую колхозами. Поэтому одна из

самых важных проблем сахарной промышленности — хранение свеклы. Ее приходится беречь до сильных морозов, порой до середины зимы. А ведь свекла все это время продолжает жить — она не умирает и после уборки урожая. В свекле продолжаются — правда, замедленные — процессы жизнедеятельности. Если на корню она получала пищу из почвы, то теперь расходуются вещества самого корня, и содержание сахара в нем падает. Чтобы не потерять слишком много сахара, свеклу надо умело сохранять.

Ученые вскрыли закономерности жизни свекловичного корня после уборки и разработали методы хранения свеклы. Они уточнили, каковы должны быть размеры и формы кагатов (своеобразных складов свеклы на воздухе), чтобы поддерживалась определенная температура. Столь же тщательно исследуют ученые и сам процесс производства сахара. Они стремятся предельно сократить потери и получить как можно больше сахара из свеклы. При наших масштабах производства уменьшить потери лишь на 1 % — значит дать народу дополнительно миллионы центнеров сахара.

|

|

Искусственный холод

Первобытные люди научились получать и сохранять огонь. Это была большая победа над природой. Теперь в самый лютый мороз человек мог согреться у крохотного островка тепла, приготовить пищу.

Однако тепло не всегда делает только добро: от жары быстро портится мясо убитых зверей, прокисает молоко, а вода становится теплой и невкусной. Пришлось обратиться к холоду: зимой люди стали запасаться льдом и складывать его в пещерах или погребах. Там было прохладно даже в жаркие летние дни, и продукты сохранялись дольше. Так холод стал помогать человеку.

Долго люди пользовались только естественным охлаждением. Лишь в начале XIX в., когда ученые открыли новые свойства жидкостей и газов, удалось получить холод искусственно. Сначала искусственный холод применялся только для лучшего сохранения продуктов, но недавно он стал помощником человека и на производстве: в жаркие дни он охлаждает воздух в заводских цехах, помогает проводить научные исследования, позволяет осуществлять в промышленных масштабах химические реакции, протекающие только при пониженной температуре.

Холод применяют для замораживания грунтов при проходке шахт и туннелей. Замерзший грунт служит хорошей преградой от проникновения воды.

На многих заводах холодом обрабатывают сталь. После закалки ее охлаждают до —70° и выдерживают при такой температуре несколько часов. Металл приобретает мелкозернистую структуру, становится более твердым и не таким хрупким.

Теперь трудно назвать область техники, где искусственный холод не нашел бы себе применения. Прирученный холод стал настоящим помощником и другом человека.

Что же такое холод?

Долгое время люди не могли объяснить причину тепла и холода. Только в 1744 г. замечательный русский ученый М. В. Ломоносов в труде «Размышления о причине теплоты и холода» научно доказал, что тепло возникает в результате движения молекул. Чем больше скорость их хаотического движения, тем выше температура данного тела. При замедлении движения молекул температура понижается. Возникает холод.

Предела получению высоких температур нет. А самая низкая температура, которую можно получить (причем только теоретически), — это —273°,16. Движение молекул при такой температуре совершенно прекращается. Называют ее абсолютным нулем.

Каток летом

Летний каток уже ни для кого не новость. Но все ли знают, почему не тает чудесное ледяное зеркало?

Подо льдом, в слое бетона расположены трубы охлаждающих батарей. В них насос накачивает из бака специальный рассол с температурой —20°. Растворенные в воде поваренная соль или хлористый кальций делают температуру замерзания рассола значительно ниже, чем воды.

Охлаждая бетон, отбирая от него тепло, рассол нагревается и возвращается в бак, где помещен змеевиковый испаритель, наполненный жидким аммиаком. Здесь рассол охлаждается — отдает свое тепло аммиаку, который кипит при низкой температуре. Затем рассол возвращается в охлаждающие батареи — и цикл повторяется.

Охлаждение рассола при соприкосновении с кипящим аммиаком напоминает явление, с которым мы часто встречаемся в повседневной жизни. Если протереть одеколоном руку, он быстро испарится, и рука почувствует приятную прохладу. А если вы промокли под дождем, то необходимо поскорее переодеться, иначе влага начнет испаряться, будет отнимать тепло у тела, и вы продрогнете. Так и аммиак: превращаясь в пар, он отбирает тепло у рассола.

Компрессор отсасывает из испарителя пары аммиака и сжимает их до 10 aтм. Нагретые при сжатии пары попадают в конденсатор, где охлаждаются обычной водой и снова превращаются в жидкость. Из конденсатора жидкий аммиак опять поступает в испаритель, проходя через маленькое отверстие регулирующего вентиля. При этом давление его резко падает — до 1-2 атм. В результате он снова начинает закипать при низкой температуре.

Пока зрители наслаждаются прекрасным зрелищем балета на льду, аммиак совершает бесконечное движение по замкнутому кругу: испаритель — компрессор — конденсатор — регулирующий вентиль — и снова испаритель.

У рассола он отбирает тепло, а воде в конденсаторе — отдает. Такие вещества, отбирающие тепло у одного источника и передающие его другому, называются холодильными агентами или хладагентами. Обычно это вещества, которые кипят при низких температурах и при этом хорошо отбирают тепло. Распространенными холодильными агентами служат аммиак и фреон-12. Первый кипит при —33°,4, второй — при —29°,8.

Аммиак имеет резкий запах, вреден для человека и взрывоопасен. Фреон-12 лишен этих недостатков. Поэтому в последние годы большинство холодильных машин работает на фреоне-12, хотя стоимость его пока выше, чем аммиака, да и по своим холодильным свойствам он также ему уступает.

Холодильные машины

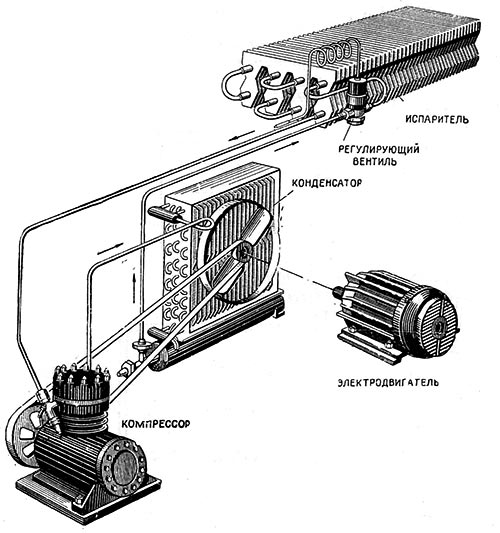

Как мы уже знаем, всякую жидкость можно заставить кипеть при очень низкой температуре. Для этого надо только создать соответственно низкое давление. Холодильная машина, в которой низкое давление в испарителе обеспечивается компрессором, называется компрессионной. Это самый распространенный тип холодильной машины. Она применяется для получения низких температур (до —120°). Одна из таких машин и работает на летнем катке.

Компрессионные холодильные машины используют для самых разнообразных целей. Они весьма экономичны: расход энергии, необходимой для переноса тепла от холодного источника к более теплому, у них очень незначителен.

Существуют и другие типы холодильных машин.

|

| Основные узлы компрессионной холодильной машины. |

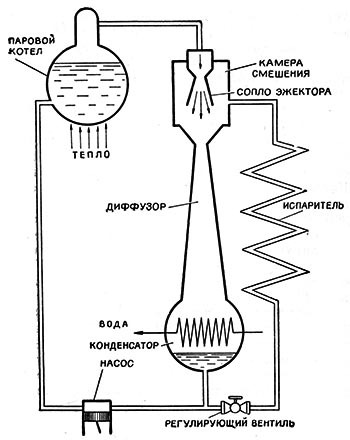

Там, где есть дешевая тепловая энергия или много неиспользованного отработанного пара, применяют пароводяные эжекторные холодильные машины. В них из парового котла горячий пар высокого давления поступает в узкое сопло эжектора, откуда выходит с огромной скоростью и сразу попадает в специальную камеру. Чем больше скорость такой струи, тем меньше в ней давление. Следовательно, давление пара по выходе из сопла понижается, и в камере образуется разрежение — вакуум. В этот вакуум немедленно устремляются пары из соединенного с камерой испарителя. В результате в испарителе тоже создается глубокий вакуум. Вода кипит там при низкой температуре (например, при +5°) и отбирает тепло от охлаждаемого объекта.

|

| Схема пароводяной эжекторной холодильной машины. |

Пар из котла и пар из испарителя смешиваются и поступают в расширяющуюся трубу — диффузор, который значительно шире камеры. Здесь скорость струи пара постепенно снижается и давление в ней увеличивается. Когда пары достигнут конденсатора, давление их настолько повысится, что охлаждение водой уже может превратить их в жидкость.

Из конденсатора часть этой воды через регулирующий вентиль поступает в испаритель, а другая часть — в паровой котел. Там она снова превращается в пар высокого давления и подается в эжектор.

Абсорбционные холодильные машины тоже основаны на охлаждающем эффекте кипящей жидкости. Испаритель с аммиаком здесь обычно расположен в охлаждаемой камере или в баке для охлаждения рассола. Аммиак кипит и, отбирая тепло от воздуха, находящегося в камере, охлаждает его. В абсорбционных машинах отводит пары из испарителя и понижает в нем давление не компрессор, а сосуд с водой — абсорбер.

Растворяясь в воде, пары аммиака выделяют тепло. Для отвода этого тепла и более интенсивного растворения аммиака сам абсорбер тоже охлаждается водой.

Насос постоянно подает крепкий раствор аммиака с водой из абсорбера в генератор. Там его нагревает проходящий по трубам горячий пар. В абсорбционных домашних холодильниках такой раствор подогревается электроспиралью или газовой горелкой. При нагреве из раствора выделяются пары аммиака высокого давления. Они поступают в конденсатор, охлаждаются там водой или воздухом и превращаются в жидкость. При прохождении через регулирующий вентиль в испарителе давление жидкого аммиака резко падает. Поэтому в испарителе он снова закипает и отбирает тепло от охлаждаемого объекта. Оставшийся в генераторе слабый водоаммиачный раствор через другой регулирующий вентиль возвращается в абсорбер, где поглощает новые порции аммиака, идущего из испарителя.

|

| Схема абсорбционной холодильной машины. |

В абсорбционных холодильных машинах используется дешевая энергия отработанного пара или отработанных газов двигателей внутреннего сгорания. Кроме того, в них нет компрессора, который создает шум при работе и требует ухода за собой. В последние годы получили применение бромистолитиевые абсорбционные машины, в которых холодильным агентом служит вода, а абсорбирующим веществом — бромистый литий.

В настоящее время холод получают также с помощью полупроводников. Созданы образцы холодильных шкафов с применением термоэлементов, соединенных в батареи. При прохождении тока одна поверхность этой холодильной полупроводниковой батареи охлаждается, а другая — нагревается. Холодная поверхность ее отбирает тепло от воздуха внутри шкафчика, а через наружную поверхность тепло передается окружающему воздуху. Подробнее о свойствах полупроводников, в частности термоэлементов, можно узнать в разделе «Вещество и энергия».

У полупроводников большое будущее в области получения искусственного холода.