Под измельчением понимается последовательный ряд операций, имеющих целью уменьшить размеры кусков твердого материала от начальных до конечных, необходимых для промышленного использования продукта измельчения.

Процесс измельчения в зависимости от размеров кусков или частиц конечного продукта подразделяются на дробление и помол (таблица 1).

Таблица 1 Границы разделения на дробление и помол

| Дробление | крупное | среднее | мелкое |

| Размер кусков после дробления, мм | 100-350 | 40-100 | 5-40 |

| Помол | грубый | тонкий | сверхтонкий |

| Размер частиц после помола, мм | 5-0,1 | 0,1-0,05 | менее 0,05 |

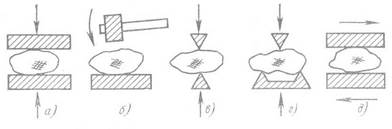

Методы измельчения материалов разнообразны. Основными из них являются:

1) раздавливание (рисунок 4, а). Кусок материала зажимается между двумя поверхностями и раздавливается при сравнительно медленном нарастании давления;

2) удар (рисунок 4, б). Материал измельчается путем: удара по кускам материала, лежащего на какой-либо поверхности; удара быстродвижущейся детали (молотка, била) по кускам; удара куска материала движущегося с относительно большой скоростью, о неподвижную плиту; удара кусков материала друг о друга;

3) раскалывание (рисунок 4, в). Кусок материала измельчается в результате раскалывающего действия клиновидных тел;

4) излом (рисунок 4, г);

5) истирание (рисунок 4, д). Материал измельчается путем трения между движущимися поверхностями, а также при трении кусков материала друг о друга.

Рисунок 4 Схемы методов измельчения

В большинстве случаев различные нагрузки действуют одновременно, например, раздавливание и истирание, удар и истирание и т. д.

За последние годы были предложены новые способы измельчения: электрогидравлический, ультразвуковой, гравитационный способ применения высоких быстроменяющихся и низких температур и, наконец, измельчение световым лучом, получаемым при помощи квантового генератора.

Необходимость использования различных нагрузок, а также различных по принципу действия и габаритным размерам машин связана с многообразием свойств и размеров измельчаемых материалов, а также с различными требованиями к крупности готового продукта.

Процесс измельчения сочетается с одновременным перемещением материала к выходному отверстию. Материал перемещается под действием сил тяжести. Внешние силы сначала деформируют кусок, а затем, когда превзойден предел прочности, вызывают его разрушение на ряд более мелких кусков. При измельчении кусков последние сначала разрушаются по наиболее слабым сечениям. Полученные мелкие куски содержат значительно меньше слабых сечений, следовательно, при дроблении больших кусков удельный расход энергии должен быть ниже, чем при дроблении мелких кусков. Закон поверхностей Риттингера. Основан на гипотезе, что работа W, затрачиваемая на измельчение тела, пропорциональна величине вновь полученных - обнаженных поверхностей А (м2) тел, т.е.

(1.1 [1])

(1.1 [1])

где: ∆А - суммарная поверхность материала; k - коэффициент пропорциональности.

Закон Кирпичева-Кика. Энергия необходимая для измельчения прямо пропорциональна вновь образованному объему.

(1.2 [1])

(1.2 [1])

где: k - коэффициент пропорциональности, равный работе деформирования единицы объема твердого тела; ∆V - изменение объема разрушаемого куска.

Закон Кирпичева-Кика учитывает затраты энергии на упругую, а затем пластическую деформацию тела и совершенно не учитывает расхода энергии на образование новых поверхностей, на преодоление сил внешнего и внутреннего трений, на потери энергии, связанные с акустическими, электрическими и тепловыми явлениями Закон Риттингера наоборот не учитывает затрат энергии на упругую и пластическую деформацию тела, и учитывает только затраты энергии для образования новых поверхностей и связанных с этим явлений. Закон Бонда может рассматриваться как промежуточный между законами Риттингера и Кирпичева-Кика. Теорией Бонда предполагается, что энергия, передаваемая телу при сжатии распределяется сначала по его массе и, следовательно, пропорциональна D3, но с момента начала образования на поверхности трещины эта энергия концентрируется на поверхности у краев трещины, и тогда она пропорциональна D2. На этом основании принимают, что работа разрушения тела пропорциональна D2,5.

(1.3 [1])

(1.3 [1])

где: W – работа затраченная на измельчение.

Закон Рибиндера. При деформации твердых тел в период непосредственного предшествования его разрушению, то есть в период пластических и упругих деформаций, накапливается объемная энергия, которая при достижении критического значения приводит к разрушению твердых тел. Физически этот процесс выражается в образовании трещин в местах дефектов структуры материала, по которому и происходит разрушение материала. Закон Рибиндера выражается формулой.

(1.4 [1])

(1.4 [1])

где: k1 и k2 - коэффициенты пропорциональности, Н/м2 и Н/м: V - часть объема тела подвергшаяся деформации, м3 S - вновь образующаяся поверхность, м2

1.4 Показатели оценки качества конечной продукции производимой дробилкой ККД 1200

Под степенью измельчения понимают отношение размера кусков исходного продукта. Существуют различные количественные оценки степени измельчения. Ее (степень измельчения) можно представить как отношение размера максимального куска в исходном материале к размеру максимального куска в готовом продукте:

(1.5 [1])

(1.5 [1])

где Dmax- средний диаметр максимального куска в исходном материале,

dmax- средний диаметр максимального куска в готовом продукте.

Наиболее точно степень измельчения определяется отношением средневзвешенных размеров исходного и конечного материалов:

(1.6 [1])

(1.6 [1])

Подсчитаем степень измельчения выбранной дробилки:

Наибольшая крупность исходного материала - 1000 мм

Размер материала на выходе из дробилки - 255 мм

i= 1000/255=3,9

1.5 Анализ технических и эксплуатационных показателей работы конусных дробилок

Удельная энергоемкость – это отношение мощности привода машины к ее производительности.

Удельная металлоемкость – это отношение массы машины к ее производительности.

Таблица 2. Техническая характеристика дробилок ККД.

| Основные параметры | ККД- 500/ | ККД- 900/ | ККД- 1200/ | ККД- 1350/ | ККД- 1500/ | ККД- 1500/ |

| Ширина приемного отверстия, мм | ||||||

| Ширина разгрузочной щели на открытой стороне, мм | ||||||

| Размер максимального куска (по 5%-му остатку на квадратной ячейке), мм, не более: -питания -продукта | ||||||

| Производительность на материале с временным сопротивлением сжатию 100-150 МПа и влагосодержанием до 4 %, м3 /ч, не менее | ||||||

| Мощность главного привода, кВт | ||||||

| Напряжение подводимого тока частоты 50 Гц. В | ||||||

| Масса дробилки без комплектующих изделий и запасных частей, т, не более | ||||||

| Габаритные размеры (только для предварительной планировки) | ||||||

| Длина, мм | ||||||

| Ширина, мм | ||||||

| Высота, мм | ||||||

| Удельная энергоёмкость | 0,41 | 0,43 | 0,26 | 0,3 | 0,18 | 0,16 |

| Удельная металлоёмкость | 0,15 | 0,26 | 0,2 | 0,24 | 0,18 | 0,16 |

Анализируя таблицу можно сделать вывод, что выбранная конусная дробилка обладает средними показателями удельной энергоёмкости и производительности по сравнению с аналогичными дробилками.

1.6 Анализ конструкции и принципа действия конусной дробилки ККД-1200

На рисунке 5 показана конусная дробилка ККД, камера дробления которой образована двумя коническими поверхностями, направленными вершинами в противоположные стороны: подвижного конуса вверх, неподвижного вниз. По этой схеме достигается большое расстояние между дробящими конусами вверху у загрузочного отверстия при необходимом угле захватай тем самым обеспечивается прием и дробление крупных кусков материала. Такие дробилки часто называют длинноконусными дробилками или с крутым конусом.

Дробилка состоит из станины 1, дробильной чаши 2, траверсы 4, эксцентрика 9, дробящего конуса 3, приводного вала 12, привода 13.

Станина, дробильная чаша и траверса, соединенные между собой по фланцам, представляют собой корпус, внутри которого расположены эксцентрик и дробящий конус. Хвостовик дробящего конуса установлен во внутренней расточке эксцентрика, выполненной со смещением и под определенным утлом относительно наружной его поверхности. Эксцентрик через подпятник скольжения 10 опирается на торец центрального стакана станины и зубчатой передачей соединяется с приводным валом 12, размещенным в горизонтальном патрубке станины. Приводной вал соединен через упругую муфту с валом ведомого шкива привода 13. Привод дробилки клиноременный, он снабжен натяжным винтовым устройством. К фланцу центрального стакана станины 1 присоединен гидравлический цилиндр 16, который с помощью поршня 15 и опорного вала 14 удерживает дробящий конус в рабочем положении и обеспечивает дистанционное регулирование разгрузочной щели дробилки.

Камера дробления образуется между наружной поверхностью броней 7 дробящего конуса и внутренней поверхностью броней 6 дробильной чаши.

При вращении эксцентрика дробящему конусу сообщается гирационное движение, в результате которого при сближении броней 6и1 происходит дробление материала, а при удалении броней друг от друга - его разгрузка. Крупность дробленого материала определяется величиной разгрузочной щели, измеряемой при максимальном удалении брони 1 от брони 6, а также физико-механическими свойствами перерабатываемого материала.

Узлы трения дробилок обеспечиваются смазкой от двух установок - жидкой и густой смазки. Жидкая смазка подается к эксцентрику, зубчатой передаче, опорному валу и подшипникам приводного вала; густая - к верхнему подшипнику 5 и противопылевому уплотнению 8 дробящего конуса, а также к подшипникам привода.

Управление дробилкой - дистанционное, регулирование разгрузочной щели - гидравлическое.

| I |

При вращении эксцентриковой втулки ось вала подвижного конуса описывает коническую поверхность с вершиной в точке подвеса. Угол гирации для дробилок ККД составляет около 30 мин.

Таким образом, при заданном эксцентриситете радиус вращения оси подвижного конуса зависит от расстояния до точки подвеса, т. е. от высоты камеры дробления, и чем ближе к точке подвеса, тем меньше этот радиус, а следовательно, и ход сжатия подвижного конуса. На отечественных дробилках ККД в зоне загрузочного отверстия радиус конуса вращения равен приблизительно 5 мм, т. е. полный размах составляет около 10 мм. В зоне выходной щели радиус равен примерно 30 мм.

Дробилки ККД имеют систему жидкой циркуляционной смазки. Масло под давлением подается специальным насосом в нижнюю часть эксцентрикового стакана, смазывает подпятник и поднимается по зазорам между трущимися поверхностями эксцентрикового узла, обильно смазывая их. Одновременно масло поступает в осевое отверстие вала подвижного конуса и далее по радиальному каналу к сферическому подпятнику. После смазки и охлаждения этих поверхностей масло сливается на конические шестерни, смазывает их и по сливной трубке поступает в бак- отстойник. Отстойник выполнен с электронагревателями для масла в холодное время года. Масляная система имеет контрольные приборы, регистрирующие расход масла, его давление и температуру. При отклонении показателей от заданных для нормального режима работы привод дробилки автоматически отключается.

Рисунок 5 Конусная дробилка ККД

1.7 Заключение

В сравнении с другими типами дробилок, в первую очередь со щёковыми, конусные имеют следующие достоинства:

· меньший расход энергии, так как дробление осуществляется не только раздавливанием, но и изгибом;

· большую производительность, более спокойный ход и отсутствие динамических нагрузок, так как процесс дробления совершается непрерывно в течение всего оборота подвижного конуса;

· возможность включать дробилку при дополнительной камере дробления.

Недостатки конусных дробилок:

· относительная сложность и дороговизна конструкции;

· более дорогой ремонт;

· неприспособленность к измельчению вязких материалов.

2. Проведение патентных исследований и анализ их результатов с целью выявления тенденций развития конусных дробилок

2.1 Область техники

Эти дробилки применяют в самых различных областях промышленности. Конусные дробилки являются высокопроизводительными машинами при переработке различных горных пород на всех стадиях дробления. Их используют: для приготовления заполнителей бетона из различных осадочных и изверженных пород; для дробления доменных шлаков, в том числе шлаков, содержащих металлические включения; для дробления сырья и клинкера при производстве цемента; для дробления стекольного боя; для дробления закладочных пород перед из пневмо- и гидро транспортированием; для дробления коксующихся углей; для дробления различных руд и др.

2.2 Уровень техники

В современной промышленности помимо конусных дробилок используются аналогичные машины:

- щековые дробилки применяют для крупного и среднего дробления различных материалов во многих отраслях народного хозяйства, в основном в горно-рудной промышленности и промышленности строительных материалов.

- валковые дробилки, применяются при измельчении вязких и влажных материалов, также для вторичного дробления твердых пород (известняка, угля, различных руд и т.д.). Рабочим органом валковой дробилки являются два цилиндра (валка), вращающиеся на встречу друг другу и раздвинутые на расстояние, определяемое максимальным размером выходящего продукта. Материал, подлежащий дроблению, вследствие трения затягивается между волками и при этом постепенно измельчается. Различают гладкие, зубчатые, рифленые и ребристые валковые дробилки;

- бегуны, применяются для мелкого и крупного дробления таких материалов, как влажная и сухая глина, кварц, шамот, бой продукции и т.п., не эффективны, т.к. расходуют больше энергии по сравнению с изучаемой машиной.

-дробилки ударного действия в зависимости от конструкции исполнения основного рабочего органа ДУД подразделяют на роторные и молотковые. Молотковые дробилки имеют ротор набранный из отдельных дисков, между которыми шарнирно подвешены молотки массой от 5 до 120 кг. Число рядов молотков достигает 12.

В ударе по куску материала участвует масса отдельных молотков. Применяют их для среднего и мелкого дробления.

Роторные дробилки отличаются высокими технико-экономическими показателями – большой степенью дробления, большой производительностью, меньшим удельным расходом электроэнергии, относительно меньшим удельной массой и размерами, простотой конструкции и удобством обслуживания по сравнению со щековыми и конусными дробилками, а также специфическими достоинствами роторных дробилок - высокой избирательностью дробления, высоким процентом выхода продукта куба образной формы и меньшей чувствительностью к попаданию не дробимых предметов.

2.3 Разработка задания на проведение патентных исследований

Утверждаю

Директор ИТОК

БГТУ им. В.Г. Шухова

Богданов В.С.

Задание

на проведение патентного исследования

Наименование темы: Разработка технического предложения на модернизацию конусной дробилки ККД 1200

Шифр темы: 02.01

Этап (стадия): техническое задание.

Задачи патентных исследований: выявление тенденции развития машин дробления

| Подразделения-исполнители | Краткое содержание работ | Ответственный исполнитель | Срок исполнения | Отчётный документ |

| МО - 31 | Патентный поиск | Валяев Алексей Васильевич | Апрель 2010 г. | Раздел 2 |

Исполнитель работ: Валяев А.В.

Руководитель патентного подразделения Герасименко В.Б.

2.4 Разработка регламента поиска информации

Регламент поиска представляет собой программу, определяющую область проведения поиска по фондам патентной и другой научно-технической информации. Для определения области поиска требуется сформулировать предмет поиска. Для определения предмета поиска при проведении патентных исследований конусной дробилки крупного дробления ККД 1200 первоначально был просмотрен официальный бюллетень изобретений (ОБИ) «Открытия, изобретения, промышленные образцы и товарные знаки» за 10 лет. В результате просмотра была определена область поиска, охватывающая как вопросы повышения эффективности дробления, так и частные вопросы, касающиеся конструкции узлов конусной дробилки.

РЕГЛАМЕНТ ПОИСКА №

Наименование темы: конусная дробилка.

Шифр темы 01.02

Дата и номер задания на проведение патентных исследований

Код этапа

Начало поиска: февраль 2010

Окончание поиска: апрель 2010

| Предмет поиска | Цель поиска информации | Страна поиска | Классификационные индексы | Ретроспективность поиска | Наименование источников информации, по которым производился поиск | |

| Конусная дробилка крупного дробления ККД 1200 | Модернизация машины. Повышение надёжности и долговечности. | РФ | 19лет | www.Fips.ru |

2.5 Поиск и отбор патентной и другой научно-технической информации

При проведении патентного поиска было выбрано пять патентов: № 2180268; № 2140820; № 2181626; № 2129044; № 2012401.

Описание изобретения к авторскому свидетельству №2180268:

Изобретение относится к конусным дробилкам, уплотнения в которых защищают внутренние части дробилки от пыли, поступающей снаружи.

Задачей изобретения является повышение эффективности защиты элементов дробилки от пыли.

Формула изобретения.

1. Конусная дробилка, содержащая раму, эксцентриковый вал, вращающийся вокруг вертикальной оси в раме с наклонным отверстием в нем, основной вал, удерживаемый в отверстии эксцентрикового вала, при этом верхний конец основного вала проходит выше эксцентрикового вала, опорный конус, прикрепленный к основному валу, расположенный вокруг основного вала под опорным конусом уплотняющий элемент, закрывающий эксцентриковый вал и состоящий из фланцевой и втулочной частей, отличающаяся тем, что конусная дробилка снабжена уплотняющей крышкой с кольцевой канавкой для уплотняющего элемента, при этом контактные поверхности между кольцевой канавкой и фланцевой частью уплотняющего элемента наклонены таким образом, что их наружные края выше, чем их внутренние края, причем обращенные друг к другу верхняя и нижняя поверхности кольцевой канавки и фланцевой части уплотняющего элемента являются частями сферической поверхности, центр которой является центром колебательного движения основного вала в его верхнем конце, а внутренний край уплотняющей крышки уплотнен относительно основного вала.

2. Конусная дробилка по п. 1, отличающаяся тем, что кольцевая канавка расположена на внутреннем крае уплотняющей крышки.

3. Конусная дробилка по п. 1, отличающаяся тем, что внутренний край уплотняющей крышки уплотнен относительно основного вала посредством защитной втулки, установленной с обеспечением непроницаемости относительно основного вала.

4. Конусная дробилка по любому из пп. 1-3, отличающаяся тем, что между уплотняющим элементом и основным валом имеется, по меньшей мере, одно заменяемое уплотняющее кольцо.

5. Конусная дробилка по любому из пп. 1-4, отличающаяся тем, что между уплотняющим элементом и основным валом размещено заменяемое эластичное кольцо, выполненное с возможностью трения об основной вал при его подъеме и опускании.

6. Конусная дробилка по любому из пп. 1-5, отличающаяся тем, что в уплотняющей крышке выполнен канал, один конец которого подсоединен к трубе для сжатого воздуха, расположенной снаружи дробильной камеры, а его другой конец проходит к уплотняющему элементу.

7. Конусная дробилка по п. 6, отличающаяся тем, что другой конец канала проходит к уплотняющему элементу через канал, расположенный в фиксирующем кольце уплотняющего элемента.

8. Конусная дробилка по любому из пп. 1-7, отличающаяся тем, что нижняя поверхность опорного конуса представляет собой поверхность, полученную посредством литья.

9. Конусная дробилка по любому из пп. 1-8, отличающаяся тем, что нижняя поверхность опорного конуса выполнена без углубления.

10. Конусная дробилка по любому из пп. 1-9, отличающаяся тем, что один или несколько отделяемых или регулируемых противовесов прикреплены к полюсному кольцу, размещенному на верхнем конце эксцентрикового вала.

11. Конусная дробилка по любому из пп. 1-10, отличающаяся тем, что защитная крышка расположена на верхней части уплотняющего элемента и фиксирующего кольца, при этом контактные поверхности между фиксирующим кольцом и защитной крышкой наклонены таким образом, что их наружные края выше, чем их внутренние края.

Описание изобретения к авторскому свидетельству №2140820.

Задача изобретения - увеличение степени дробления при мелком дроблении твердых минеральных материалов.

Формула изобретения.

Конусная дробилка, содержащая корпус, в котором расположены неподвижный конус, опорное кольцо, смонтированный в эксцентриковой части вала подвижный конус, ось которого параллельна оси дробилки, и привод, отличающаяся тем, что подвижный и неподвижный конусы выполнены с горизонтальными кольцевыми участками рабочих поверхностей, при этом вал выполнен консольным, подвижный конус посажен на вал со скользящей посадкой и снабжен упругим приводом вращения в сторону, противоположную вращению вала, включающим радиально расположенные упругие стержни различной жесткости в горизонтальном и вертикальном направлениях, одним концом жестко связанные с подвижным конусом, а другим - с муфтой на подшипнике скольжения в эксцентриковой части консольного вала, с муфтой жестко соединено зубчатое колесо с цилиндрическими зубьями, входящими в зацепление с цилиндрическими зубьями зубчатого колеса, посаженного на валу в его неэксцентриковой части на подшипнике скольжения и установленного в корпусе в подшипниковой опоре, зубчатое колесо через конические зубья в нижней части связано с приводом вращения от конической шестерни приводного вала, служащей одновременно и для привода эксцентрикового консольного вала, причем на нижнем подвижном конусе в верхней его части нормально к оси консольного вала размещена тарелка, служащая якорем электромагнитного вибратора, жестко закрепленного на оси дробилки на траверсе, прикрепленной к корпусу.

Описание изобретения к авторскому свидетельству № 2181626.

Изобретение позволяет обеспечить надежность загрузки и равномерно распределить твердый материал в дробящей полости конусных дробилок, повысить эффективность дробления и производительность конусных дробилок

Формула изобретения

1. Конусная дробилка, содержащая корпус, подвижный, установленный на коническом валу, и неподвижный дробящие конусы, распределительную воронку с лотком, привод, зубчатую коническую передачу с шестерней и колесом, эксцентриковую втулку, сферический опорный подпятник, отличающаяся тем, что привод распределительной воронки в виде планетарного механизма установлен на расположенной над корпусом дробилки неподвижной крестовине и выполнен с центральным валом, на котором закреплена втулка с прорезью, кинематически контактирующая с хвостовиком конического вала с возможностью его

перемещения в прорези, причем хвостовик установлен на высоте

H= (0,5-0,65)  D

D  tgα

tgα

от точки подвеса подвижного конуса, а радиус перемещения хвостовика в точке кинематической связи со втулкой с прорезью равен

r=(1,0-1,3)  e,

e,

где D - диаметр подвижного конуса, α- угол наклона образующей подвижного конуса, е - эксцентриситет на уровне основания подвижного конуса.

2. Дробилка по п. 1, отличающаяся тем, что планетарный механизм содержит приводной вал с ведущей шестерней, находящейся в зацеплении с тремя сателлитами, которые установлены в водиле на осях вращения и соединены с опорной шестерней, закрепленной на ступице.

Описание изобретения к авторскому свидетельству № 2129044.

Изобретение позволяет повысить эффективность процесса разрушения материала, понизить энергозатраты при дроблении при повышении качества зернового состава дробимого материала и снижения износа броней.

Формула изобретения.

Конусная дробилка, содержащая станину с дробильной чашей, рабочая поверхность которой выполнена в виде направленных в сторону приемного отверстия кольцевых ступеней и образует с броней дробящего конуса камеру дробления, отличающаяся тем, что на наружной поверхности брони в нижней ее части выполнены выступы, размещенные вдоль образующих брони на длине 0,25 - 0,5 длины образующей, и имеющие сечения, уменьшающиеся в направлении меньшего диаметра конуса.

Описание изобретения к авторскому свидетельству № 2012401.

Целью изобретения является повышение степени дробления исходной руды путем ограничения крупности кусков руды, выходящих из рабочего межконусного пространства независимо от величины щели на стороне эксцентриситета и в зоне отхода подвижного конуса от неподвижного.

Формула изобретения.

1. Конусная дробилка, содержащая цилиндрический корпус с наружным неподвижным и внутренним подвижным конусами, между рабочими поверхностями которых образована камера дробления и разгрузочная щель, и пластины, размещенные в нижней части наружного конуса и перекрывающие разгрузочную щель через заданные интервалы, отличающаяся тем, что, с целью снижения крупности дробленого продукта, она снабжена кольцом, прикрепленным к нижней части наружного конуса, к которому подвешены пластины.

2. Дробилка по п. 1, отличающаяся тем, что пластины подвешены к кольцу на шарнирах.

3. Дробилка по пп. 1 и 2, отличающаяся тем, что пластины подпружинены относительно наружного конуса.

2.6 Оформление результатов поиска

СПРАВКА О ПОИСКЕ №1

Задание на проведение патентных исследований (номер, дата)______

Шифр темы: 02.01

Код темы____________________________

Номер и дата регламента поиска_______________________________

Начало поиска: февраль 2010

Окончание поиска: апрель2010

Поиск проведен по следующим материалам:______________________

____________________________________________________________

| Предмет поиска | Страна поиска | Классификационные индексы | По фонду какой организации проведен поиск | Источники информации | |

| Научно-техническая документация | Патентная документация | ||||

| Конусная дробилка ККД - 1200 | РФ | В02С13/02 | www.Fips.ru | Описание изобретения к авторскому свидетельству, дата публикации 20.04.1999 |

2.7 Выводы

По результатам проведенного патентного исследования мы можем применить для модернизации конусной дробилки авторское свидетельство № 2129044, т.к. оно позволяет повысить эффективность процесса разрушения материала, понизить энергозатраты при дроблении при повышении качества зернового состава дробимого материала и снижения износа броней.

3. Проведение экспериментального исследования влияния рабочих параметров машины и процессов на основные технико-эксплуатационные показатели машины и его описание

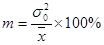

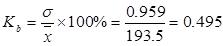

Для расчета  можно принять такую последовательность действия:

можно принять такую последовательность действия:

1. провести предварительный эксперимент с количеством измерений n заданной величины, которое в зависимости от трудоёмкости опыта может быть принято от 20 до 50;

2. вычислить среднеквадратическое отклонение  и коэффициент вариации;

и коэффициент вариации;

3. установить требуемую точность измерений m в процентах, которая должна быть не менее точности прибора;

4. установить нормированное отклонение, характеризуемое гарантийным коэффициентом t, значение которого обычно задают в зависимости от точности метода проведения эксперимента: при большой точности технических измерений можно принять t=3…3.5 при малой t=2…2.5;

5. найденные величины подставить в формулы и определить

Среднеквадратической отклонение:

Коэффициент вариации:

Точность измерений:

Минимально необходимое количество измерений:

|

|

|

|

|

|

|

|

|

|

|

| 192.2143 192.4286 192.6429 192.8572 193.0715 193.2858 193.5 193.7144 193.9287 194.143 194.3573 194.5716 194.7859 | 193.5 | 1.5 1.2857 1.0714 0.8571 0.6428 0.4285 0.2142 0.2142 0.4285 0.6428 0.8571 1.0714 1.2857 1.5 | 2.25 1.6577 1.1479 0.7346 0.4132 0.1836 0.0459 0.0459 0.1836 0.4132 0.7346 1.1479 1.6577 2.25 | 0.959 | 0.495 | 0.218 | 0.0002 | 22,4 |

Следовательно, для расчета минимальное необходимое количество измерений составляет 22,4 раза.

4. Художественно-конструкторский анализ создаваемой машины

Эстетические качества машин во многом определяются их формой. Так, зрительное восприятие каких-либо предметов осуществляется в такой последовательности. Вначале воспринимается форма, затем цвет и потом последовательно: элементы формы, детали, особенности окраски. В этом процессе форма выступает как один из наиболее активных факторов, поэтому основной задачей художественного конструирования является формообразование изделий.

На форму изделий машиностроения в большей или меньшей степени оказывают влияние назначение изделия, особенности эксплуатации, ремонта, транспортировки, удобства обслуживания, степень использования стандартных и унифицированных деталей и узлов, экономические факторы, а также технологические возможности предприятия, на котором намечено производство данной машины и др. Здесь также играют роль социально-экономические условия, уровень развития техники, общественные вкусы.

Эстетические качества формируются с первых стадий проектирования, и красота машины не может быть создана за счет каких-то дополнительных элементов, вводимых специально для красоты. Она определяется целесообразностью машин, рациональностью и соответствием ее формы функциональному назначению и эстетическим требованиям. Под целесообразностью машины подразумевается ее полезность на современном уровне развития общества; соответствие формы функциональным и эстетическим требованиям — это максимальные удобства, безопасность и положительные эмоциональные воздействия на человека в процессе эксплуатации; рациональность формы машины — это логичность конструкции, удачные конструктивные решения, прогрессивность технологии изготовления и сборки деталей и узлов.

Серийно выпускаемое оборудование рекомендуется окрашивать в зеленый, серо-голубой, кремовый, коричневый и серый цвета. Перечисленные цвета окраски оборудования в сочетании с правильно выбранными цветами окраски потолка и стен, но вызывают утомления зрительного аппарата человека.

Учет психологического воздействия различных цветов играет важную роль в технике безопасности. Использование цвета в качестве кода — носителя информации об опасности, может явиться дополнительным средством предупреждения несчастных случаев.

Многие специалисты рекомендуют окрашивать оборудование в светло-серые, светло-зеленые, зелено-голубые тона, так как они обладают высоким коэффициентом отражения (около 60%) и создают впечатление прохлады. Станки и машины должны быть окрашены таким образом, чтобы создавался некоторый цветовой контраст между отдельными их частями. Такой метод окрашивания в значительной мере способствует увеличению видимости и четкости рабочих деталей и, следовательно, способствует повышению производительности труда и качества работы. Необходимо избегать слишком резких цветовых контрастов, т. к. они утомительны для глаз. Особенно важно не окрашивать большие площади в яркие цвета.

5. Техническое предложение

Причиной проведение модернизации конусной дробилки ККД 1200 явились её недостатки, такие как:

-недостаточная эффективность разрушения материала;

-недостаточное качество зернового состава готового продукта;

В результате проведенной модернизации, которая обеспечит наибольшую эффективность <