Введение

Применение углеродистых материалов

Электродные материалы широко применяются в электролитическом производстве легких металлов, особо широкое использование получили в производстве алюминия, для изготовления анода и изделий для футеровки катодных устройств. Это объясняется их специфическими, а зачастую уникальными свойствами: высокой теплостойкостью, хорошей тепло и электропроводимостью, низким коэффициентом линейного расширения и химической инертностью, что позволяет им успешно работать в агрессивной среде (при производстве алюминия это криолитоглиноземные расплавы).

Алюминий наиболее востребованный металл, среди всех легких металлов, поэтому производство электродов для алюминиевой промышленности занимает ведущее значение во всей электродной промышленности.

При электролизе алюминия расходуется оксид алюминия (глинозём) и углерод анода, который окисляется кислородом, выделившимся при разложении глинозёма при протекании через электролит (расплав криолита 3NaF∙AlF3) электрического тока. Это на сегодня единственный используемый способ производства алюминия и практически всех легких металлов.

В России до настоящего времени широко применяются электролизеры с самообжигающимися анодами (СА) и лишь небольшая часть алюминия производится на электролизерах с предварительно обожженными анодами (ОА). Анодная масса, используемая для формования СА, изготавливается в цехах анодной массы Братского (ЬрАЗ), Красноярского (КрАЗ), Иркутского (ИркАЗ), Волгоградского (ВгАЭ), Богословского (БАЭ), Новокузнецкого (НКАЭ) алюминиевых заводов. Обожженные аноды, используемые на Саяногорском (ОА) алюминиевом заводе, изготавливаются в цехе обожженных анодов этого же завода.

Производство электролитического алюминия в России превысило 3000 тыс. т, на производство 1 т которого расходуется 480-580 кг анодов. Таким образом, алюминиевая промышленность является крупным потребителем электродной продукции, основу которой составляет анодная масса, т.к. в России на электролизерах СА производится более 75% всего выпускаемого алюминия.

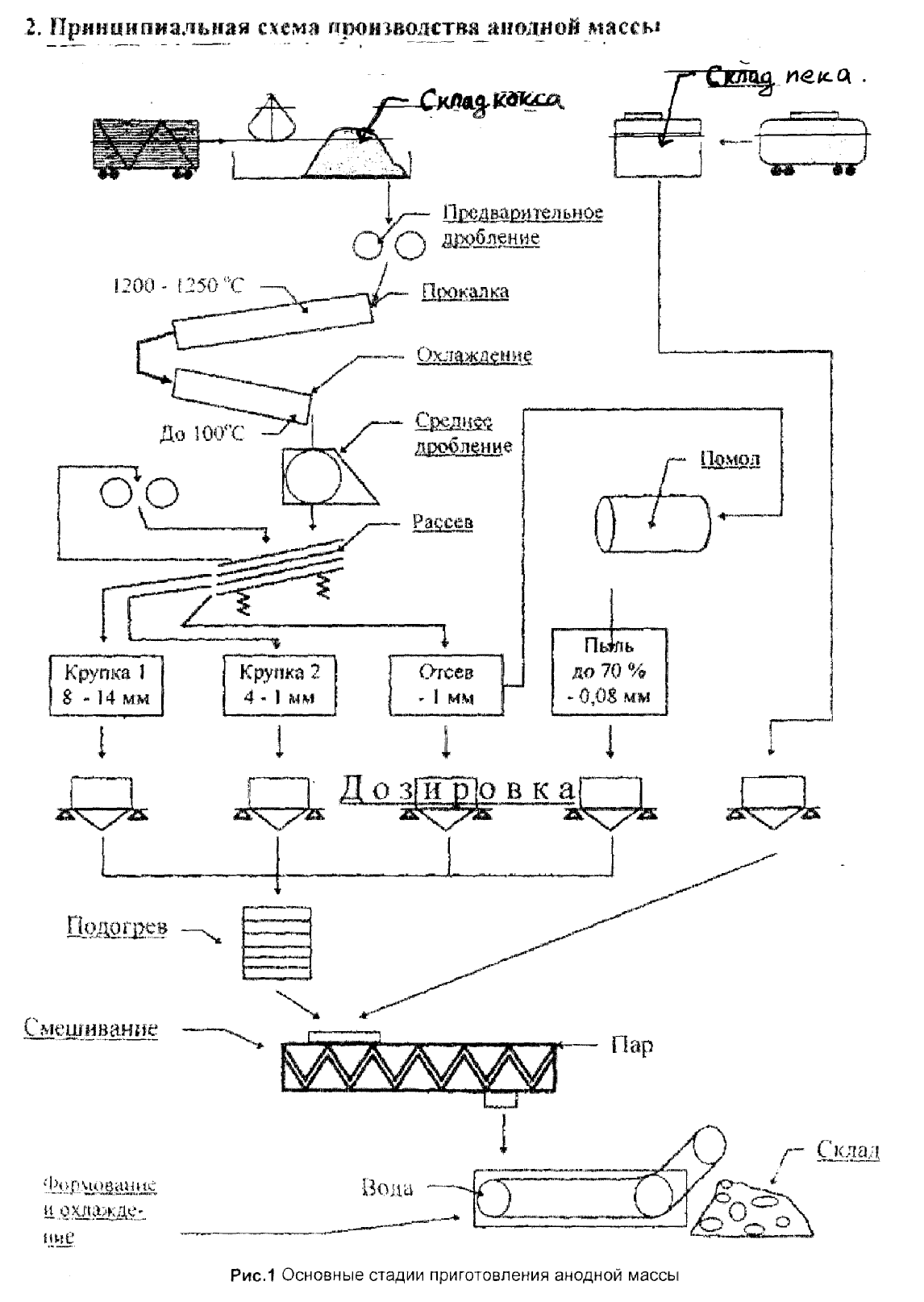

Несмотря на многообразие электродных изделий, они изготавливаются по однотипной технологической схеме: твердые углеродные материалы в виде набора частиц различных, но определенных размеров перемешивают со связующим веществом. Полученная масса используется для формирования анода (на электролизерах с СОА) или изготовление обожженных анодов(для электролизеров с ОА)

Принципиальная технологическая схема производства анодной(электродной) массы приведена ниже.

Схема производства анодной массы на ВГаЗ

Основные сведения о сырье для производства электродов

Для производства всех видов углеграфитовых материалов, в т.ч. электродов

применяются искусственные и естественные материалы, в которых основной составляющей частью является углерод.

К естественным углеродистым материалам относятся антрациты и натуральные графиты.

К искусственным углеродистым материалам относятся коксы (нефтяные, пековые, каменноугольный)

Все сырьевые материалы, применяемые для производства углеграфитовых материалов разделяются на две группы:

- твердые углеродистые материалы

- связующие вещества

Сырьем для производства электродов служат:

- электродные каменноугольные или нефтяные пеки – связующее

- Антрациты, электродные коксы(нефтяные или пековые) -твердый углеродистый материал.

В основном искусственные углеродистые материалы изготавливают путем разложения природных органических веществ (нефть, уголь) или продуктов их переработки (каменноугольная смола).

Выбор этих видов сырья заключается в следующим.

Первое, они обладают низкой зольностью, что важно для электролитического производства алюминия, т.к примеси железо, кремний, медь, цинк и другие содержащиеся в золе переходят в электролитический алюминий, снижая его качество.

Второе, электроды образованные из этих материалов, обладают высокой электропроводностью, без чего невозможен подвод тока к зоне электрохимической реакции.

Третье, композиция твердого кокса(наполнителя) и жидкого пека (связующего) позволяет формировать композиционную структуру, физико – химические своиства которой после спекания существенно превосходят свойства кокса, так и пека по отдельности

Четвертое, эти материалы после термообработки обладают высокими термостойкими свойствами, достаточными свойствами для работы в химически агрессивной среде и при высоких температурах 9500-10000С