Системный анализ ХТС

Производственные процессы в химической промышленности могут существенно различаться видами сырья и продукции, условиями проведения, мощностью аппаратуры и т.д. При всем многообразии конкретных процессов современное химическое производство имеет одну общую черту – это сложные химико-технологическая системы.

Химико-технологическая система – совокупность аппаратов, машин и других устройств (элементов) и материальных, тепловых, энергетических и других потоков (связей) между ними, функционирующая как единое целое и предназначенная для переработки исходных веществ (сырья) в продукты.

Исследование сложных ХТС с использованием методов и средств теории систем получило название системного анализа ХТС. Он предполагает применение к разработке ХТС, их эксплуатации методов химических, физических и математических наук, моделирования, вычислительной математики, механики, автоматического управления. Несмотря на некоторую неопределенность понятия системного анализа, можно установить примерную последовательность этапов исследования и анализа ХТС:

1. выделение элементов, которые определяют интересующие или необходимые свойства ХТС;

2. установление зависимостей выходных потоков от входных для каждого элемента, т.е. получение математического описания его и определение свойств и особенностей. Поскольку в элементах ХТС происходят превращения потоков, то их описание основывается главным образом на физико-химических и физических закономерностях протекающих в них процессов;

3. выделение связей между элементами, ответственных за проявление интересующих свойств ХТС.

Таким образом, определяется структура системы (ХТС) – совокупность элементов и связей. Математические описания элементов создают основу количественных расчетов при исследовании системы. Эти этапы требуют знаний о процессах и практического опыта.

Состав и структура ХТС

Химическое производство состоит из десятков и сотен разнородных аппаратов и устройств, связанных между собой разнообразными потоками. Исследовать его в целом при огромном многообразии его составных частей – задача не только сложная, но и малоэффективная. Представив химическое производство как химико-технологическую систему, проведем дальнейшую систематизацию частей производства, представленных в структуре ХТС. Цель систематизации – выделить подсистемы ХТС для их исследования и изучения. Будем выделять подсистемы по двум признакам – функциональному и масштабному.

Функциональные подсистемы обеспечивают выполнение функций производства и его функционирования в целом.

Технологическая подсистема – часть производства, где осуществляется собственно переработка сырья в продукты, химико-технологический процесс.

Энергетическая подсистема – часть производства, служащая для обеспечения энергией химико-технологического процесса. В зависимости от вида энергии: тепловая, силовая, электрическая - может быть представлена соответствующая подсистема.

Подсистема управления – часть производства для получения информации о его функционировании и для управления им. Обычно это - автоматизированная система управления технологическим процессом (АСУТП).

Примерно так же функциональные подсистемы представлены в технической документации по производству. Совокупность функциональных подсистем образует состав ХТС.

Масштабные подсистемы выполняют определенные функции в последовательности процессов переработки сырья в продукты. Их можно представить в виде иерархической структуры ХТС:

|

|

|

|

Рисунок 1 – Иерархическая структура ХТС

I ступень иерархии – единичные реакторы и типовые технологические процессы: механические, гидромеханические, тепловые, диффузионные, химические.

II ступень – объединения нескольких аппаратов, соответствующие установкам или участкам, выполняющим общее преобразование потока.

III ступень – сложные ХТС, отвечающие производствам целевых или промежуточных продуктов, водоподготовке, регенерации и утилизации отходов и т.д. (отделения, цеха).

IV ступень – химическое предприятие в целом.

Для исследования ХТС характерно, что при этом не изучаются внутренние свойства и структура элементов, а анализируются только такие свойства элементов, которые определяют его взаимосвязь с другими элементами ХТС и влияют на свойства системы в целом.

Иерархическая структура ХТС позволяет на каждом этапе сократить размерность исследуемой задачи, а результаты изучения подсистемы одного производства использовать в исследованиях другого.

Элементы и связи ХТС

Проведем дальнейшую систематизацию элементов ХТС. В описанной иерархической структуре отдельные аппараты или агрегаты предназначены для определенного изменения состояния потока. Классификация элементов ХТС проводится по их назначению.

1. Механические и гидромеханические элементы производят изменение формы и размера материала и его перемещение, объединение и разделение потоков. Эти операции осуществляются дробилками, грануляторами, смесителями, сепараторами, фильтрами, циклонами, компрессорами, насосами.

2. Теплообменные элементы изменяют температуру потока, его теплосодержание, переводят вещества в другое фазовое состояние. Эти операции осуществляют в теплообменниках испарителях, конденсаторах, сублиматорах.

3. Массообменные элементы осуществляют межфазный перенос компонентов, изменение компонентного состава потоков без появления новых веществ. Эти операции проводят в дистилляторах, абсорберах, адсорберах, ректификационных колоннах, экстракторах, кристаллизаторах, сушилках.

4. Реакционные элементы осуществляют химические превращения, кардинально меняют компонентный состав потоков и материалов. Эти процессы происходят в химических реакторах.

5. Энергетические элементы осуществляют преобразование энергии и получение энергоносителей. К ним относят турбины, генераторы, приводы для выработки механической энергии, котлы-утилизаторы для выработки энергетического пара.

6. Элементы контроля и управления позволяют измерить параметры состояния потоков, контролировать состояние аппаратов и машин, а также управлять процессами, меняя условия их протекания. К ним относятся датчики (температуры, давления, расхода, состава и т.д.), исполнительные механизмы (вентили, задвижки, выключатели и т.д.), а также приборы для выработки и преобразования сигналов, информационные и вычислительные устройства. Как правило, это устройства сигнализации, системы автоматического регулирования, автоматическая система управления химико-технологическим процессом.

В каждом из перечисленных элементов могут протекать разнообразные процессы и в каждый из них могут входить как составные части различные по назначению устройства. В реакционный узел кроме реактора входят теплообменные аппараты и гидромеханические устройства (смесители, распределители потоков). Классифицировать такой агрегат будем по его основному назначению - реакционный элемент технологической подсистемы. Но в энергетической подсистеме возможна утилизация теплоты реакции для подогрева воды в общей системе выработки энергетического пара. Тогда в энергетической подсистеме реакционный узел будет теплообменным элементом, источник тепла которого - результат химической реакции (сравните: в огневом подогревателе тоже протекает химическая реакция - горение, или окисление, топлива). Как видим, в зависимости от изучаемой подсистемы один и тот же элемент может иметь разное назначение. Котел-утилизатор охлаждает поток в технологической подсистеме, он - теплообменный элемент. В энергетической подсистеме котел-утилизатор вырабатывает пар и потому он - энергетический элемент.

Возможно совмещение элементов по их назначению в одном устройстве, например реактор-ректификатор: в нем одновременно происходит и химическое превращение, и компонентное разделение смеси (массообменный элемент).

Несмотря на относительность признаков назначения элементов ХТС, приведенная классификация элементов позволяет проводить исследования более систематично.

Потоки между аппаратами (связи между элементами) классифицируют по их содержанию:

1. Материальные потоки переносят вещества и материалы транспортерами и другими механическими устройствами, а также по трубопроводам различного назначения.

2. Энергетические потоки переносят энергию в любом ее проявлении - тепловую, механическую, электрическую, топливо. Тепловая энергия и топливо для энергетических элементов передаются обычно по трубопроводам (пар, горячие потоки, горючие газы и жидкости), механическая энергия - также по трубопроводам (в виде газов под давлением) или через вал двигателей и другие элементы привода. Провода, силовые кабели передают электрическую энергию.

3. Информационные потоки используются в системах контроля и управления процессами и производством. Используются электрические провода и тонкие капиллярные трубки в пневматических системах.

Структура связей ХТС

Последовательность прохождения потоков через элементы ХТС определяет структуру связей и обеспечивает необходимые условия работы элементов системы. Основные типы структуры связей показаны на рис. 2. Здесь прямоугольники представляют элементы, линии со стрелками - связи и направления потоков.

Последовательная связь (схема 1 на рис. 2). Поток проходит аппараты поочередно. Применение: последовательная переработка сырья в разных операциях, более полная переработка сырья последовательными воздействиями на него, управление процессом путем необходимого управляющего воздействия на каждый элемент.

Разветвленная связь (схема 2 на рис. 2). После некоторой операции поток разветвляется и далее отдельные потоки перерабатываются различными способами. Используется для получения разных продуктов.

Рисунок 2 – Связи в химико-технологической системе

1 – последовательная; 2 – разветвленная; 3 – параллельная; 4, 5 – обводная (байпас) простая (4) и сложная (5); 6-9 – обратная (рециркуляционная) – рецикл полный (6, 9) и фракционный (7, 8), простой (6) и сложный (9)

Параллельная связь (схема 3 на рис. 2). Поток разветвляется, отдельные части его проходят через разные аппараты, после чего потоки объединяются. Если мощность некоторых аппаратов ограничена, то устанавливают несколько аппаратов параллельно, обеспечивая суммарную производительность всей системы. Другое применение такой связи - использование периодических стадий в непрерывном процессе. В этом случае поочередно работает один из параллельных аппаратов. После завершения рабочего цикла одного аппарата поток переключают на другой аппарат, а отключенный подготавливают к очередному рабочему циклу. Так включены адсорберы с коротким сроком службы сорбента. Пока в одном из них происходит поглощение, в другом сорбент регенерируют. Еще одно назначение параллельной схемы - резервирование на случай выхода из строя одного из аппаратов, когда такое нарушение может привести к резкому ухудшению работы всей системы и даже к аварийному состоянию. Такое резервирование называют "холодным", в отличие от резервирования, обусловленного периодичностью процесса, - "горячего".

Обводная связь, или байпас (схемы 4 и 5 на рис. 2). Часть потока, не поступая в аппарат, "обходит" его. Такая схема используется в основном для управления процессом. Например, в процессе эксплуатации теплообменника условия передачи теплоты в нем меняются (загрязнения поверхности, изменение нагрузки). Поддерживают необходимые температуры потоков байпасированием их мимо теплообменника. Величину байпаса b определяют как долю основного потока, проходящего мимо аппарата: b = Vб/Vо (обозначения потоков показаны на рис. 2). Различают простой (схема 4) и сложный (схема 5) байпасы.

Обратная связь, или рецикл (схемы 6-9 на рис. 2). Часть потока после одного из аппаратов возвращается в предыдущий. Через аппарат, в который направляется поток Vр , проходит поток V больший, чем основной Vо, так что V = V0+Vр. Количественно величину рецикла характеризуют двумя величинами: кратностью циркуляции Кр = V/Vр и отношением циркуляции К = Кр/К. Очевидно, К = (Кр - 1)/Кр.

Если выходящий из аппарата поток разветвляется, и одна его часть образует обратную связь (схема 6), то такая связь образует полный рецикл - составы выходящего потока и рециркулирующего одинаковы. Такую схему используют для управления процессом, создания благоприятных условий для его протекания. В цепных реакциях скорость превращения возрастает по мере накопления промежуточных активных радикалов. Если на вход реактора вернуть часть выходного потока, содержащего активные радикалы, то превращение будет интенсивным с самого начала.

Возможен возврат (рецикл) части компонентов после системы разделения Р (схема 7). Это – фракционный рецикл (возвращается фракция потока). Широко применяется для более полного использования сырья. В синтезе аммиака в реакторе превращается около 20% азотоводородной смеси. После отделения продукта - аммиака - не прореагировавшие азот и водород возвращают в реактор. При неполном превращении реакционной смеси в реакторе в схеме с фракционным рециклом достигается полное превращение исходного вещества. Фракционный рецикл используют также для полного использования вспомогательных материалов. В производстве аммиака азотоводородная смесь получается с большим содержанием СО2. Его абсорбируют раствором моноэтаноламина (МЭА), который быстро насыщается диоксидом углерода. Насыщенный раствор МЭА рециркулируют через десорбер, где отделяется СО2 и восстановленный моноэтаноламин возвращается в абсорбер. К фракционному рециклу можно отнести схему 8. Свежая смесь нагревается в теплообменнике теплом выходящего из реактора потока. Рециркулирует тепловая фракция потока (а не компонентная, как в схеме 7). Схемы 6-8 представляют собой простой рецикл, а схема 9 - сложный.

Приведенные выше типы связей присутствуют практически во всех ХТС, обеспечивая необходимые условия их функционирования.

Моделирование ХТС

Проблема масштабного перехода от лабораторного эксперимента к промышленному производству при проектировании последнего решается методом моделирования. Моделированием называется метод исследования объектов различной природы на их аналогах (моделях) с целью определения и уточнения характеристик вновь создаваемых объектов и процессов.

Моделирование включает следующие стадии:

1. создание модели,

2. исследование модели,

3. масштабный перенос результатов исследования модели на оригинал.

Существующие методы моделирования ХТП делятся на три группы.

1. Эмпирическое моделирование, при котором производство создается на основе лабораторных экспериментальных данных с последующей доработкой химико-технологического процесса в укрупненных лабораторных и, наконец, заводских условиях. При эмпирическом моделировании моделями являются, последовательно, лабораторная, пилотная, опытно-промышленная установка, полузаводское производство.

2. Физическое моделирование, основанное на использовании принципа подобия. Принцип подобия позволяет путем использования набора безразмерных критериев выделить из определенного класса явлений группу взаимно подобных явлений. Эти критерии связывают различные параметры процессов, протекающих как в лабораторных, так и в производственных условиях. Процессы (явления) считаются подобными, если равны их критерии, то есть все характеризующие их величины (параметры) находятся в одинаковых взаимных отношениях. Например, критерий Дамкелера:

D = (ai.U.l)/(Ci.v),

связывает: Ci - концентрацию, ai - стехиометрическое число превращений, U - скорость реакции, v - скорость потока, l - длину реактора. Следовательно, условием подобия лабораторного и производственного процессов в этом случае является равенство

Dлаб. = Dпроизв.

При этом становится возможным количественное перенесение результатов лабораторного эксперимента (модели) на производственный процесс (оригинал). Очевидно, что при экспериментальном и физическом методах моделирования модель и оригинал физически идентичны.

3. Математическое моделирование – наиболее эффективный метод. При математическом моделировании вместо физических вещественных объектов используются математические величины и функциональные зависимости, а сама модель выражена в форме математических уравнений.

Модели ХТС можно разделить на две группы:

а) описательные модели: математические, химические; операционные;

б) графические модели: функциональные; структурные; технологические; специальные.

Математические модели делятся на символические и иконографические.

Символические математические модели в виде формул, уравнений, неравенств и т. д. передают взаимосвязь между элементами, параметрами и показателями эффективности функционирования системы. Таким образом, такая модель отражает состояние системы в формализованном виде.

Иконографические математические модели в графической форме отображают качественные свойства ХТС или количественные соотношения между параметрами ХТС. Они дают возможность качественного и частичного количественного установления связей между элементами ХТС.

Химическая модель (схема) представлена основными реакциями (химическими уравнениями), которые обеспечивают переработку сырья в продукт.

Синтез аммиака из водорода и азота представлен одним уравнением:

3Н2 + N2 = 2NН3.

Производство аммиака из природного газа (метана) требует проведения нескольких химических реакций:

СН4 + Н2О = СО + 3Н2 - конверсия метана с водяным паром;

СО + Н2О = СО2 + Н2 - конверсия оксида углерода;

3Н2 + N2 = 2NН3 - синтез аммиака.

Эти уравнения - химическая схема - показывают генеральный путь превращения сырья в продукт. Но реализация этого превращения не ограничивается только данными уравнениями - необходимы еще стадии, обеспечивающие эти химические преобразования или детализирующие их. Они представлены в других моделях процесса.

Операционная модель представляет основные стадии (операции) переработки сырья в продукт, в том числе обеспечивающие протекание основных превращений. Производство аммиака будет описано следующей операционной моделью.

1) Очистка природного газа от серосодержащих соединений адсорбцией сероводорода, который мешает дальнейшим превращениям:

Н2S + ZnО = ZnS + Н2О.

2) Конверсия метана с водяным паром: и природный газ (СН4), и вода (Н2О) являются сырьем для получения одного из компонентов для синтеза аммиака - водорода Н2. В этом превращении протекают одновременно две реакции:

СН4 + Н2О = СО + 3Н2;

СО + Н2О = СО2 + Н2.

3) Конверсия оксида углерода с водяным паром (в предыдущем процессе оксид углерода СО не полностью превращается в СО2 из-за равновесных ограничений):

СО + Н2О = СО2 + Н2.

После этого процесса достигается максимально возможное извлечение водорода из исходного сырья - метана СН4 и воды Н2О.

4) Получение азота N2 - второго исходного компонента для синтеза аммиака. В современных схемах его получают из воздуха "выжиганием" из него кислорода:

3О2 + 2СН4 = 2СО + 4Н2О.

Это - наиболее простой способ освободить азот воздуха от кислорода, тем более что сжигание части природного газа все равно необходимо для обеспечения теплом всего процесса. Продукты горения - СО и Н2О - участники получения водорода.

5) Абсорбция диоксида углерода - удаление СО2, полученного при получении водорода. Его поглощают раствором моноэтаноламина:

СО2 + 2RNН2 + Н2О = (RNН3)2СО3.

6) Очистка газа от оксида углерода СО. После конверсии СО небольшое количество СО остается, и он мешает дальнейшим превращениям. Освобождаются от него, превращая в метан:

СО + 3Н2 = СН4 + Н2О.

7) Синтез аммиака (после всех стадий получена чистая азотоводородная смесь; примесь СН4, полученная в предыдущей стадии, мала):

3Н2 + N2 = 2NН3.

Химическая и операционная схемы дают первое описание и представление о производстве и его основных стадиях. Для дальнейшего рассмотрения ХТС удобнее использовать графические модели.

Функциональная модель (схема) строится на основе химической и операционной и наглядно отражает основные стадии химико-технологического процесса и их взаимосвязи. Каждая из них представлена прямоугольником, линии между ними - связи. На рис. 3 показана функциональная схема производства аммиака, соответствующая приведенной выше операционной модели. Цифры на схеме соответствуют стадиям операционной модели (стадии 2 и 4 совмещены). Элементы функциональной схемы соединены последовательно. Схема дает общее представление о функционировании ХТС и служит предпосылкой для аппаратурного оформления и более детальной разработки ХТС.

Рисунок 3 – Функциональная схема производства аммиака. Цифры на схеме соответствуют стадиям операционной модели

Приведем еще одну функциональную схему - синтеза аммиака, т.е. рассмотрим подсистему 7 в производстве аммиака как ХТС. Реакция водорода с азотом протекает не полностью из-за ограничений по равновесию. Поэтому синтез аммиака включает три стадии:

а) синтез аммиака 3Н2 + N2 = 2NН3;

б) выделение аммиака;

в) возврат непрореагировавших водорода и азота в реактор (на стадию а).

Функциональная схема показана на рис. 4. Схема с рециклом.

Рисунок 4 – Функциональная схема узла синтеза аммиака:

А - синтез NН3; Б - выделение NН3; В - компрессия и рециркуляция

Структурная модель (схема) включает элементы ХТС в виде блоков, имеющих входы и выходы (рис. 5). Она наглядно показывает технологические связи между блоками, указывающие направление движения материальных и энергетических потоков системы и может применяться как исходная при составлении математической модели ХТС. Схема, изображенная на рис.5, полностью соответствует технологической, только аппараты обезличены.В такой схеме удобно менять положение элементов, "проигрывая" различные варианты разрабатываемой ХТС. Наглядность связей позволяет легко составлять математическое описание, прослеживая связи между элементами, что существенно при автоматизированном проектировании.

Рисунок 5 – Структурная схема узла синтеза аммиака

Технологическая модель (схема) показывает элементы системы, порядок их соединения и последовательность технологических операций. В технологической схеме каждый элемент (агрегат, аппарат, машина) имеет общепринятое изображение, соответствующее его внешнему виду. Связи изображены обычно линиями со стрелками или даже в виде трубопроводов. Нередко расположение аппаратов соответствует их примерной расстановке в цехе. На технологической схеме кратко могут быть приведены данные о параметрах процесса.

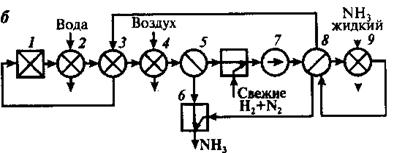

На рис. 6 приведена несколько сокращенная технологическая схема синтеза аммиака.

Рисунок 6 – Принципиальная технологическая схема узла синтеза аммиака

1 - колонна (реактор) синтеза NН3; 2 - водяной холодильник; 3 - теплообменник;

4 -воздушный холодильник; 5 - сепаратор; 6 - сборник аммиака; 7 - циркуляционный компрессор; 8 - конденсационная колонна; 9 – испаритель

Азотоводородная смесь поступает в реактор 1. Нагретая за счет теплоты экзотермической реакции прореагировавшая реакционная смесь охлаждается в трех теплообменниках. В первом из них 2 газ охлаждается водой - частично используется теплота реакции. В теплообменнике 3 подогревается газ, направляемый в реактор. Окончательное охлаждение происходит в воздушном холодильнике 4. Это наиболее простое и безопасное решение. Если охлаждать водой, вода может загрязняться, и необходимо создать сложную замкнутую систему водооборота, работающую на чуть теплой воде. В охлажденном газе конденсируется аммиак (частично), и его отделяют в сепараторе 5. Жидкий аммиак собирается в сборнике 6 как продукт. Охлаждение до температуры окружающей среды недостаточно для полного выделения аммиака, и газ из сепаратора направляется в конденсационную колонну 8. В ней газ охлаждается до минус 2-3°С, так что в нем остается 3-5% аммиака. Охлаждение осуществляют за счет испарения жидкого аммиака в испарителе 9 (подобно аммиачному холодильнику). Испаритель может быть совмещен конструктивно с конденсационной колонной. В ней же аммиак отделяют от газа и направляют в сборник. Холодный газ затем подогревают в теплообменнике 3 и возвращают в колонну синтеза 1. Обеспечивают циркуляцию потока циркуляционным компрессором 7. Перед ним добавляют в циркулирующий реакционный газ свежую азотоводородную смесь. На рис. 5 пунктиром выделены элементы функциональной схемы рис. 4. Отметим, что элемент В циркуляции газа "встроен" в элемент Б - выделение аммиака происходит перед и после циркуляционного компрессора.

Технологическую схему получают в результате научной разработки данного способа производства, технологической и конструктивной проработки схемы, узлов и аппаратов. Следует отметить наглядность отображения конкретного производства, дающую почти осязаемое представление о нем. Технологические схемы используют как при эксплуатации производства, так и при его проектировании. Они входят в проектную и техническую документацию каждого производства.

Специальные модели (схемы) применяют при анализе и расчетах ХТС, используя специальный математический аппарат и вычислительные методы. К ним относится, например, операторная схема (рис. 7). Если в структурной схеме все элементы обезличены, то в операторной каждый элемент представлен специальным обозначением, называемым "технологический оператор". Принятые для них обозначения показаны на рис. 8. Они помогают определить по схеме, какие преобразования ("операции") происходят с потоком в элементе. Зная обозначения элементов, такую схему удобно использовать при автоматизированных расчетах на ЭВМ - каждому виду элемента соответствует определенная подпрограмма (или блок) вычислительной системы.

Рисунок 7 –Операторная схема узла синтеза аммиака

Типовые технологические

операторы

Основные технологические Вспомогательные технологические операторы операторы

Основные технологические Вспомогательные технологические операторы операторы

| |||

|

Химиче- Межфаз- Смеше- Разде- Нагрев Сжатие Изменение агрегатного

Химиче- Межфаз- Смеше- Разде- Нагрев Сжатие Изменение агрегатного

ское пре- ный мас- ние ление состояния вещества

вращение сообмен

вращение сообмен

|  |  |  |  |  | ||||||||

|

Рисунок 8 – Обозначения операторов

Типовым технологическим оператором можно считать каждый типовой химико-технологический процесс. Типовые технологические операторы подразделяются на основные и вспомогательные. К основным относятся технологические операторы) химического превращения, массообмена, разделения, смешения. Эти операторы обеспечивают целевое направление функционирования ХТС.

Вспомогательные технологические операторы – нагрева или охлаждения, сжатия или расширения или изменения агрегатного состояния конденсации, испарения, растворения и др. – оказывают влияние только на энергетические и фазовые состояния системы.

Операторная схема ХТС не только показывает взаимосвязь между отдельными элементами ХТС, но и дает сведения о физико-химической сущности процессов, протекающих в системе.

На рис. 9 представлена операторная схема с открытой цепью, пунктирными линиями показаны три стадии химико-технологического процесса –подготовки, химического превращения и разделения продуктов. Каждая стадия может включать несколько типовых технологических операторов.

Рисунок 9 – Операторная схема

а – стадия подготовки: б – стадия химических превращений; в – стадия разделения

Синтез, анализ и оптимизация ХТС

Разработку технологии производства, как химико-технологической системы осуществляют по следующим этапам:

– согласование и распределение материальных и энергетических потоков, определение общей нагрузки на аппараты;

– выбор и расчет технологического оборудования;

– определение затрат на все производство и рассмотрение различных вариантов технологической схемы;

– окончательный выбор технологической схемы производства.

При разработке и исследовании ХТС выделяют чаще всего два класса основных задач: синтеза и анализа.

Синтез ХТС – это операция по выбору типов элементов и структуры технологических связей между ними, определению параметров элементов и технологических потоков системы, которые в итоге обеспечивают оптимальное значение критерия эффективности.

Поделиться:

Поиск по сайту

Все права принадлежать их авторам. Данный сайт не претендует на авторства, а предоставляет бесплатное использование.

Дата создания страницы: 2017-12-29

Нарушение авторских прав и Нарушение персональных данных