| Тип и модель станка | Основной параметр | Диапазоны | Наименование и схемы основных технологических переходов | |

| n 1 об/мин | S 1 мм/об (мм/мин) | |||

| 1. Токарно-винторезный 16К20 | Высота центров 200 мм наибольший диаметр обрабатываемой заготовки под станиной 400мм | 12,5 – 1600 | S пр = 0,05 – 2.8 мм/об S поп = 0,026 – 1,4 мм/об | 1. Точить поверхность 1

Резец токарный проходной прямой правый

Резец токарный проходной прямой правый

|

Лабораторная работа №1.

Изучение токарных станков

Инструмент

Рассмотрим основные углы заточки резца

Рис. 1.1. Резец и основные углы его заточки

Элементы и основные углы резца (рис. 1.1): I- режущая часть, II – присоединительная часть, 1 – передняя поверхность, 2 – главная задняя поверхность, 3 – главная режущая кромка, 4 – вспомогательная задняя поверхность, 5 – вершина резца, 6 – вспомогательная задняя поверхность. Углы резца: g – передний, a – главный задний, j – главный угол в плане. Резание осуществляется внедрением в заготовку клина.

Лезвия другого инструмента (сверл, фрез, протяжек и др.) похожи на лезвия резцов и характеризуются теми же углами.

Рис. 1.2. Разложение силы резания на составляющие

Равнодействующая сил резания R обычно рассматривается в виде составляющих: Px – осевая (вдоль оси вращения заготовки), Py – радиальная, Pz – тангенциальная (окружная).

Рис. 1.3. Основные типы резцов, применяемых на токарно-винторезном станке:

1 – отрезка отрезным резцом; 2 – точение наружной цилиндрической поверхности напроход проходным резцом; 3 – точение наружной цилиндрической поверхности в упор (с подрезкой торца) проходным упорным резцом; 4 – точение канавки канавочным резцом; 5 – точение резьбы резьбовым резцом; 6 – подрезка торца подрезным резцом; 7 – растачивание отверстия расточным резцом.

|

|

Кроме резцов применяются сверла, зенкеры, развертки, метчики, плашки и др. (см. лабораторную работу 2).

Способы установки заготовок

Для закрепления на токарных станках деталей небольшой длины используются универсальные трехкулачковые самоцентрирующие патроны (рис. 1.4). Обрабатываемая заготовка зажимается кулачками 4, сцепленными с рейкой 3, входящей в зацепление со спиралью, нарезанной на переднем торце конической шестерни 2. Вращением (ключом) одного из трех зубчатых колес 5 перемещают кулачки в Т-образных пазах корпуса. Зубчатые колеса 5 расположены равномерно по окружности патрона в отверстиях корпуса. Зажимные поверхности кулачков расположены уступом по трем различным радиусам, что увеличивает диапазон размеров зажимаемых заготовок и облегчает переналадку патрона с одного размера на другой. Преимуществом трехкулачковых универсальных патронов является простота конструкции, универсальность и достаточное усилие зажима, а недостатком – сильный износ спирали и в связи с этим преждевременная потеря точности патрона.

Рис. 1.4. Универсальный трехкулачковый самоцентрирующий патрон:

1 – корпус, 2 – коническая шестерня со спиралью, 3 – рейка, 4 – кулачок, 5 – зубчатое колесо, 6 – крышка, 7 – шпилька

При широкой номенклатуре деталей заготовку устанавливают без выверки. И необходимый размер по длине выдерживают либо от торца детали, либо от торца корпуса патрона, в котором закреплена деталь (рис. 1.5, а). При обработке партии деталей в условиях крупносерийного и массового производства для установки заготовок в осевом направлении используют расточенные кулачки (рис. 1.5, б), благодаря чему отпадает необходимость в измерении при установке следующей заготовки.

|

|

Для обработки прутковых материалов применяют цанговые патроны (рис. 1.5, в). Цанговые патроны применяют для зажима калиброванных прутков различного профиля, обрабатываемых на револьверных станках и автоматах, и для зажима тонкостенных деталей на револьверных и шлифовальных станках. В таких патронах центрирование и зажим прутка и деталей цангой производится под действием осевой силы, создаваемой штоком механизированного привода патрона. Имеется много других типов патронов.

Рис. 1.5. Способы установки заготовок в патронах:

а) в обычных кулачках трехкулачкового патрона; б) в расточенных кулачках трехкулачкового патрона; в) в цанговом патроне

Наиболее часто детали типа валов обрабатывают в центрах (рис. 1.6), при том на торцовых поверхностях заготовки делают конические центровые отверстия. При установке заготовки на станок в центровые отверстия вводят передний 1 и задний 2 центры. Для передачи заготовке вращения служит поводковый патрон 3 и хомутик 4, закрепляемый винтом 5 на конце заготовки. Свободный юнец хомутика входит в контакт с вращающимся пальцем поводкового патрона и вращает деталь.

Рис. 1.6. Установка заготовки в центрах: 2 – передний и задний центры, 3 – поводковый патрон, 4 – хомутик

При обработке на токарных станках заготовок значительной длины и небольшого диаметра в качестве дополнительных опор применяют специальные приспособления люнеты (рис. 1.7), позволяющие предотвратить прогиб обрабатываемых заготовок. Люнеты бывают: неподвижные (рис. 1.7) и подвижные, применяемые при обработке длинных участков вала, устанавливаемые на суппорте и перемещающиеся вместе с резцом.

|

|

Рис. 1.7. Неподвижный люнет

В единичном производстве при обработке заготовок сложной формы для закрепления на токарном станке заготовок, имеющих неправильную цилиндрическую форму, а также корпусных деталей (для растачивания основных отверстий) используют четырехкулачковые патроны или планшайбы с индивидуальным приводом кулачков (рис. 1.8).

Рис. 1.8. Установка заготовки в четырехкулачковом патроне

Нередко детали неправильной геометрической формы устанавливают на планшайбе (рис. 1.9) с применением прижимных планок, прихватов, опорных планок, комплектов зажимных болтов и упоров.

Рис. 1.9. Установка на планшайбе:

1 – планшайба, 2 –кулачок, 3 – заготовка, 4 – противовес, 5 – болт

Самозажимные поводковые патроны изготовляют с двумя или тремя эксцентриковыми кулачками (рис. 1.10) с насечкой, которые в начале обработки под действием сил резания зажимают обрабатываемую деталь, установленную в центрах станка, и передают ей крутящий момент от шпинделя станка. При увеличении крутящего момента резания автоматически увеличивается и крутящий момент от шпинделя, передаваемый кулачками патрона на деталь. Для удобной установки детали в центрах применяют поводковые патроны с кулачками, автоматически раскрывающимися после окончания обработки. Для установки тонких дисков при обработке торцовых поверхностей применяют магнитные патроны с постоянными магнитами.

Рис. 1.10. Схема работы трехкулачкового поводкового патрона:

1 – кулачок, 2 – обрабатываемая деталь, 3 – корпус патрона

Используют также угольники, смонтированные на планшайбе так, чтобы ось обрабатываемого отверстия заготовки совпадала с осью центров станка (рис. 1.11).

Рис. 1.11. Установка заготовок на угольнике при обработке торца патрубка; 1 – планшайба, 2 – упор, 3 – противовес, 4 – угольник, 5 – заготовка

Заготовку со сквозным отверстием закрепляют на оправке и устанавливают оправку с заготовкой в центрах станка или в трехкулачковом патроне.

Обработка заготовок на токарных станках

Движением резания на токарных станках является вращение заготовки. Инструмент совершает движения подач: продольной (вдоль оси заготовки) и поперечной (поперек оси вращения заготовки).

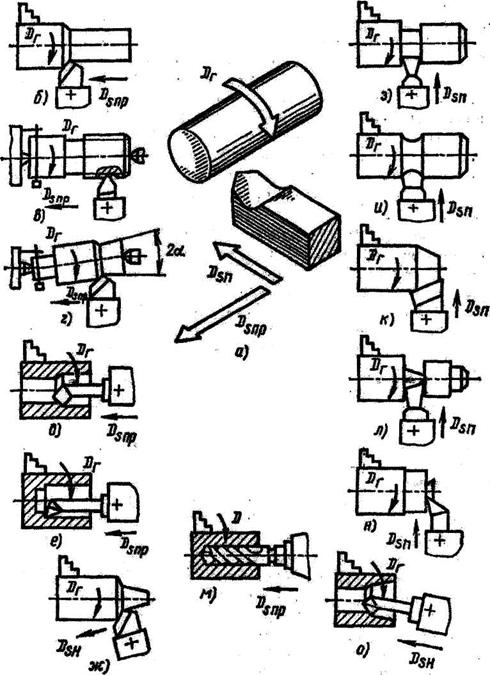

Схемы основных видов обработки поверхностей, показанные на рисунке 1.12, являются типовыми, так как их можно реализовать на универсальных токарных станках, полуавтоматах, автоматах и станках с ЧПУ. Обработка поверхностей осуществляется с продольным или поперечным движением подачи (рис. 1.12, а). Способ перемещения инструментов в направлениях движения подачи зависят от типа станка. Подача может быть ручной или механической (на универсальных станках), от кулачков и копиров (на полуавтоматах и автоматах) или по управляющим командам программы системы ЧПУ станка.

|

Рис. 1.12. Схемы обработки поверхностей заготовок на токарно-винторезном станке

Наружные цилиндрические поверхности обтачивают прямыми (рис. 1.12, б) или упорными проходными резцами. Заготовки длинных валов обтачивают, устанавливая их в центрах.

Для обработки заготовок нежестких валов рекомендуют использовать проходные резцы, у которых главный угол в плане j = 90°. При обработке заготовок валов такими резцами радиальная составляющая силы резания Рy = 0, что снижает деформацию заготовок в процессе обработки и повышает их точность.

Наружные (рис. 1.12, в) и внутренние резьбы нарезают резьбовыми резцами

Обтачивание наружных и растачивание внутренних конических поверхностей средней длины (рис. 1.12, ж, о) с любым углом конуса при вершине на токарно-винторезных станках производят с наклонным движением подачи резцов, при повороте верхнего суппорта.

Точение длинных пологих конусов (2a = 8 – 10°) производят смещая в поперечном направлении корпус задней бабки относительно ее основания (рис. 1.12, г) или используя специальное приспособление – конусную линейку. При обработке конических поверхностей на станках с ЧПУ продольное и поперечное движения подачи суммируются автоматически. Сквозные отверстия на токарно-винторезных станках растачивают проходными расточными резцами (рис. 1.12, д), глухие – упорными (рис. 1.12, е). С поперечным движением подачи на токарно-винторезных станках обтачивают кольцевые канавки (рис. 1.12, з) прорезными резцами, фасонные поверхности (рис. 1.12, и) выполняют фасонными резцами, короткие конические поверхности – фаски (рис. 1.12, к) – широкими резцами, у которых главный угол в плане равен половине угла при вершине конической поверхности. Отрезание деталей от заготовки (рис. 1.12, л) выполняют отрезными резцами с наклонной режущей кромкой, что обеспечивает получение торца у готовой детали без остаточного заусенца. Подрезание торцов (рис. 1.12, н) выполняют специальными подрезными резцами.

На токарно-винторезных станках обработку отверстий выполняют сверлами (рис. 1.12, м), зенкерами и развертками. В этом случае обработку ведут с продольным движением подачи режущего инструмента

Наладка на обработку конических поверхностей

Способы обработки таких поверхностей следующие: широким резцом; поворотом верхнего суппорта; смещением задней бабки; путем согласования величины продольной и поперечной подач резца; с помощью конусной линейки.

Наружные и внутренние конусы длиной до 15 мм обрабатывают широким резцом, главную режущую кромку которого устанавливают под требуемым углом к оси конуса, осуществляя при этом продольную или поперечную подачу (рис. 1.13). Этот способ применяют в том случае, когда обрабатываемая заготовка жесткая, угол конуса большой, а к точности угла конуса, шероховатости поверхности и прямолинейности образующей не предъявляют высоких требований.

Получение конической поверхности поворотом верхнего суппорта (рис. 1.14) заключается в том, что резцовые салазки поворачивают на угол a. Так как подача осуществляется вручную, данный способ используют при обработке конусов длиной до 50 мм.

Рис. 1.13. Обработка конуса широким резцом

Рис. 1.14. Обработка конуса-поворотом резцовых салазок

Обработку конических поверхностей осуществляют также путем смещения (в поперечном направлении) корпуса задней бабки относительно ее основания на величину h (рис. 1.15). Этот способ применяют для заготовок относительно большой длины с малым углом конуса. Заготовку закрепляют в центрах.

Рис. 1.15 Обработка конуса путем смещения задней бабки

Конусы также получают с помощью копировальной линейки 2 (рис. 1.16), укрепленной на задней стороне станины на кронштейнах. Ее можно устанавливать под требуемым углом к линии центров токарного станка. По линейке скользит ползун 3, соединенный через палец 4 и кронштейн 5 с поперечной кареткой суппорта. Винт поперечной подачи каретки разобщен с гайкой. При продольном перемещении всего суппорта ползун 3 будет двигаться по неподвижной линейке 1, сообщая одновременно поперечное смещение каретке суппорта. В результате двух движений резец образует коническую поверхность, конусность которой будет зависеть от угла установки копировальной линейки.

Рис. 1.16 Копировальная линейка

Комбинирование автоматической продольной подачи суппорта и автоматической поперечной подачи верхней каретки суппорта используют при обработке длинных деталей, у которых длина образующей конуса значительно превышает длину хода верхней каретки суппорта. При этом верхнюю каретку необходимо повернуть на угол a к линии центров.

Комбинирование автоматической продольной подачи суппорта и автоматической поперечной подачи верхней каретки суппорта используют при обработке длинных деталей, у которых длина образующей конуса значительно превышает длину хода верхней каретки суппорта. При этом верхнюю каретку необходимо повернуть на угол a к линии центров.

Конические и фасонные поверхности можно обрабатывать и с помощью гидрокопировального суппорта (рис. 1.17), который закрепляют вместо поперечных салазок

Рис. 1.17 Гидрокопировальный суппорт

Фасонные поверхности обрабатываются фасонными резцами, по копиру (шаблону) или по программе.

Характеристики токарно-винторезных станков

Основным параметром универсального токарно-винторезного станка является высота центров над станиной. Этот размер определяет наибольший диаметр заготовки, которую можно установить и обработать на станке данной модели.

Другим основным параметром станка является наибольшее расстояние между его центрами, которое определяет наибольшую длину обрабатываемой заготовки, причем это расстояние может быть разным у станка одной и той же модели. Так, у станков с диаметром обрабатываемой заготовки 500 мм расстояние между центрами может быть 700; 1000; 1400 и 2000 мм.

Токарно-винторезные станки характеризуются также наибольшей частотой вращения шпинделя, наибольшим диаметром прутка, проходящего внутри шпинделя и размером конуса шпинделя.

|

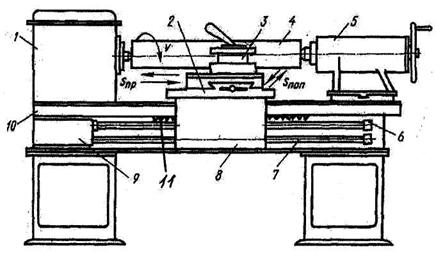

Рис. 1.18. Основные узлы и движения токарно-винторезного станка:

1 – передняя бабка, 2 – суппортная группа, 3 – резцедержатель, 4 – обрабатываемая заготовка, 5 – задняя бабка, 6 – ходовой винт, 7 – ходовой валик, 8 – фартук, 9 – коробка подач, 10 – гитара, 11– рейка, V – скорость резания, S пр – подача продольная, S поп – подача поперечная.

Обозначение модели станка 16К20 расшифровывается так: 1 – токарная группа, 6 – винторезный (подгруппа), К – модификация, 20 – расстояние от оси центров до суппорта в см.

Функции основных узлов станка (рис. 1.18): электродвигатель через клиноременную передачу вращает вал коробки скоростей, расположенной в передней бабке 1 и служащей для изменения скорости вращения заготовки 4. От коробки скоростей через гитару сменных колес 10 вращение передается коробке подач 9, которая позволяет регулировать величину подачи и далее на ходовой валик 6 или ходовой винт 7. Последний используется только при нарезании резьбы резцом. Гитара служит для увеличения числа возможных подач. Далее вращение передается в суппорт 2 на шестерню, которая, обкатываясь по неподвижной зубчатой рейке 11, двигает суппорт с резцами, установленными в четырехпозиционном резцедержателе 3. Поперечная подача осуществляется механизмом винт – гайка. В заднюю бабку 5 вставляется инструмент (сверло, зенкер, развертка) или задний центр для поддержания конца длинной детали при обработке.

Лабораторная работа № 2

Изучение сверлильных станков

Режущие инструменты для обработки на сверлильных станках

Режущие инструменты для обработки на сверлильных станках

Для обработки заготовок на сверлильных станках применяют сверла, зенкеры, развертки, метчики и комбинированные инструменты.

Сверла по конструкции подразделяют на спиральные, центровые и специальные. Наибольшее распространение получили спиральные сверла.

Зенкеры используют для обработки отверстий, полученных литьем, ковкой или сверлением. По виду обрабатываемых поверхностей зенкеры делят на цилиндрические (рис. 2.1, а) и конические. Их делают цельными с коническими хвостовиками, насадными, а также с припаянными пластинами из инструментального материала. Цельный спиральный зенкер отличается от сверла большим числом режущих кромок и отсутствием поперечной режущей кромки. В настоящее время широкое распространение получили сверла и зенкеры, оснащенные повторно не затачиваемыми пластинами из твердых сплавов с механическим креплением.

Зенковки (рис. 2.1, в) и цековки (рис. 2.1, б, г) – многолезвийные режущие инструменты для обработки конических, цилиндрических и торцовых поверхностей отверстий.

Развертки – многолезвийный инструмент для окончательной обработки отверстий. По форме обрабатываемого отверстия различают развертки цилиндрические (рис. 2.1, д, е) и конические, по конструкции – цельные (рис. 2.1, е) и со вставными зубьями (рис. 2.1, д), с хвостовиком и насадные (рис.2.1, д).

В крупносерийном и массовом производстве для повышения производительности применяют комбинированный инструмент (рис. 2.1, ж),состоящий в данном случае из сверла, черновой и чистовой разверток.

Метчики (рис. 2.1, з) предназначены для нарезания внутренней резьбы и представляют собой винт, на котором прорезаны прямые или винтовые канавки, в результате чего образуются режущие кромки.

Инструмент с коническим хвостовиком устанавливают в отверстие шпинделя непосредственно или через переходную втулку или набор втулок или в патрон. При обработке отверстий в несколько переходов применяют быстросменные патроны с шариковыми или кулачковыми зажимами.

Рис. 2.1. Режущие инструменты для обработки отверстий на сверлильных станках

Работы, выполняемые на сверлильных станках

На вертикально- и горизонтально-сверлильных станках движение резания Dr (рис.2.3) со скоростью V (рис.2.3) – вращение инструмента. Вертикальную подачу Sв в направлении оси вращения совершает инструмент.

Сверлением (рис. 2.2, а) получают сквозные и глухие цилиндрические отверстия (квалитет 12–13; Ra = 6,3–15). Отверстия диаметром больше 30 мм в сплошном материале обычно сверлят двумя сверлами (первое меньшего и второе большего диаметра) в целях уменьшения осевой силы и предотвращения значительного увода сверла. Спиральные сверла обеспечивают при обработке деталей в кондукторах точность расположения отверстий ±0,15 мм. При точном расположении отверстия сверла направляют через втулки, установленные в приспособлении, или через отверстия, предварительно обработанные в одной из стенок детали. В качестве СОЖ применяют эмульсию или керосин (расход 10–12 л/мин).

Рассверливание (рис. 2.2, б) спиральным сверлом выполняют для увеличения диаметра отверстия. Диаметр отверстия под рассверливание выбирают так, чтобы в работе не участвовала поперечная режущая кромка.

Зенкерование (рис. 2.2, в) применяют как предварительную обработку литых, штампованных или просверленных отверстий под последующее развертывание, растачивание или протягивание. Зенкерование по сравнению со сверлением обеспечивает большую производительность и точность обработки. Точность зенкерования 11–13 квалитет (при шероховатости Ra = 10–15 мкм).

Развертывание (рис. 2.2, г) – чистовая обработка отверстий с точностью 7–11 квалитета и Rа = 1,25–5 мкм

Зенкованием обрабатывают цилиндрические (рис. 2.2, д) и конические (рис. 2.2, е) углубления под головки болтов и винтов. Обработку ведут зенковками. Некоторые зенковки (рис. 2.2, д) имеют направляющую часть, обеспечивающую соосность углубления и основного отверстия.

Цекованием (рис. 2.2, ж, з) обрабатывают торцовые поверхности, являющиеся опорными плоскостями головок гаек, винтов, болтов. Перпендикулярность торца к основному отверстию обеспечивается наличием направляющей части у цельной цековки (рис. 2.2, ж) и у пластинчатого резца (рис. 2.2, з)

Центрование (рис. 2.2, и) применяется для создания центровых отверстий на торцах валов, служащих базами при обработке или направлением для последующего сверления отверстия.

Нарезание резьбы (рис. 2.2, к) выполняют метчиком.

Комбинированным инструментом получают сложные поверхности (рис. 2.2, л).

Обработка конических отверстий (рис. 2.2, м, н, о.)

Многопереходная обработка (сверление–зенкерование–развертывание) на сверлильных станках осуществляют простыми или комбинированными быстросменными инструментами за несколько рабочих ходов.

Рис. 2.2. Основные схемы обработки на сверлильных станках

Сверлильные станки

Движением резания Dr здесь является вращение инструмента (сверла, развертки, метчика и др.). Подача Ds в – перемещение инструмента вдоль оси вращения (рис. 2.3).

Вертикально-сверлильные станки (рис. 2.3, а) применяются при обработке отверстий в небольших деталях. Здесь деталь подставляется нужным местом под сверло путем перемещения по столу.

Радиально-сверлильные станки применяются при обработке отверстий в крупных деталях (рис. 2.3, б), которые устанавливются неподвижно на плиту 1 или на приставной стол 7.

Сверло подводится в нужное место поворотом траверсы 4 на колонне 2 и перемещением сверлильной головки 5 со сверлом по траверсе.

Рис. 2.3 Сверлильные станки: а – вертикально-сверлильный; б – радиально-сверлильный

Горизонтально-сверлильные станки применяются при сверлении глубоких отверстий в пушечных и ружейных стволах и других подобных деталях. Здесь изделие вращается относительно горизонтальной оси, а сверло не вращается, а совершает осевую подачу.

|

Оснастка для закрепления режущего инструмента и заготовок

Вспомогательный инструмент. Быстросменный патрон (рис. 2.4, а) позволяет менять инструмент на ходу при подъеме втулки 3 вверх; при этом шарики 2 расходятся под действием центробежной силы и освобождают сменную державку 1 с инструментом.

Самоустанавливающиеся патроны (рис. 2.4, б) применяют при обработке предварительно просверленных отверстий для обеспечения соосности отверстия и инструмента (например, развертки). Патрон крепят коническим хвостовиком корпуса 1 в шпинделе станка. Вращательное движение передается от корпуса через поводок 3 оправке 6. Муфта 7 стопорится кольцом 5. Упорный подшипник 4 установлен между торцами корпуса и оправки. Пружина 2 прижимает оправку к корпусу. Ось развертки устанавливается по оси отверстия и оправка самоустанавливается относительно оси вращения корпуса патрона. Предохранительные патроны (рис. 2.4, в) применяют при нарезании резьб в глухих отверстиях. Пружина 6 прижимает ведущую кулачковую полумуфту 5 к ведомой полумуфте 4 с конусом 2, свободно установленной на оправке 7, и сообщает ей движение. Метчик установлен в сменной втулке 9.

Рис. 2.4. Вспомогательный инструмент для сверлильных станков: а – быстросменный патрон; б – самоустанавливающийся патрон; в – предохранительный патрон; г, д – многошпиндельные головки

При росте нагрузки на метчик полумуфта 5, перемещаясь вверх, выходит из зацепления с зубцами полумуфты 4, сжимает пружину 6 и, пробуксовывая, прекращает передачу движения на метчик. Регулировка пружины 6 осуществляется гайкой 8.

Инструменты с цилиндрическим хвостовиком закрепляют в самоцентрирующих кулачковых патронах, разрезных втулках ицанговых патронах. После установки и закрепления режущего инструмента проверяют его радиальное и торцовое биение.

Универсальные вертикально-сверлильные станки оснащают многошпиндельными головками, что повышает их производительность и позволяет применять в крупносерийном и массовом производстве. Эти головки бывают стационарными, обеспечивающими одновременный ввод одинаковых или разных по назначению и размерам инструментов, и поворотными (револьверными), позволяющими последовательно вводить в работу разные по назначению и размерам инструменты. Головки бывают специальные и универсальные: первые предназначены для обработки отверстий с определенным расположением координат, вторые допускают в определенных пределах регулировку расположения рабочих шпинделей (рис. 2.4, г, д).

Приспособления

На вертикально-сверлильных станках заготовки крепят непосредственно на столе станка (с помощью прихватов, ступенчатых или регулируемых упоров) либо в приспособлениях. На радиально-сверлильных станках крупные заготовки устанавливают на плиту, а средние на съемную проставку. В качестве приспособлений применяют универсальные или специализированные машинные тиски с винтовым или эксцентриковым зажимом (в единичном производстве) и с пневмо- или гидроприводом (в серийном и массовом производстве). Крепление заготовок на вертикальной или наклонной поверхности осуществляют с помощью поворотных стоек. Цилиндрические заготовки устанавливают на призмы (рис. 2.5). При обработке отверстия с торца применяют кулачковые или цанговые патроны, закрепленные на столе станка. При обработке отверстий, расположенных по окружности, для крепления заготовок применяют поворотные столы и делительные головки.

Рис. 2.5. Установка круглой детали на призму

Приспособлениями для закрепления детали также служат кондукторы (рис. 2.6), где инструмент направляется втулками и не может смещаться, поэтому координаты осей отверстий выдерживаются точно, Если мелкие детали устанавливаются на базирующие элементы в кондукторы, то для крупных деталей применяются навесные кондукторы.

Рис. 2.6. Кондуктор

Лабораторная работа №3

Изучение фрезерных станков

Классификация и конструкция фрез

В 18 веке американский инженер Пратт установил на диск несколько резцов и тем самым изобрел фрезу, вращая которую можно резать материалы.

Рис. 3.1. Основные типы фрез: а – цилиндрическая; б, в – дисковая; г – Т-образная; д – концевая; е – торцовая с хвостовиком; ж – торцовая насадная; и – шпоночная; л – угловые

По технологическому признаку различают фрезы для обработки плоскостей, пазов, шлицев, фасонных поверхностей, тел вращения, зубчатых и резьбовых поверхностей, разрезания материала и др.

По конструктивным признакам фрезы подразделяют следующим образом:

1) по расположению зубьев на исходном цилиндре (торцовые, цилиндрические, дисковые, двухсторонние, угловые, фасонные, концевые и др.);

2) по конструкции зуба (с острозаточенными и затылованными зубьями);

3) по направлению зуба (с прямыми, наклонными, винтовыми, разнонаправленными зубьями);

4) по конструкции фрезы (цельные, составные, со вставными зубьями, сборные);

5) по способу крепления (насадные, концевые с коническим или цилиндрическим хвостовиком);

6) по виду инструментального материала режущей части (из быстрорежущей стали, твердых сплавов, режущей керамики, сверхтвердых материалов). Основные типы фрез показаны на рисунке 3.1.

Цилиндрические и торцовые фрезы предназначены для обработки плоскостей. Дисковые фрезы (пазовые, двухсторонние, трехсторонние) применяют для фрезерования пазов, уступов и боковых плоскостей. Прорезные и отрезные фрезы, используют для прорезания узких пазов и разрезания материалов. Концевые фрезы применяют для обработки пазов, уступов и плоскостей. Угловые фрезы применяют в основном для фрезерования стружечных канавок режущих инструментов и скосов. Фасонные фрезы предназначены для фрезерования фасонных поверхностей.

Фрезы изготовляют цельными и сборными (корпус из конструкционной стали, а режущие зубья из быстрорежущей стали или твердого сплава). Цилиндрические фрезы диаметром до 90 мм, торцовые насадные фрезы диаметром до 110 мм, дисковые трехсторонние фрезы с мелким зубом, дисковые пазовые, угловые, фасонные, отрезные, прорезные, концевые и шпоночные фрезы изготовляют цельными. Цилиндрические, торцовые и дисковые фрезы диаметром более 75 мм и торцовые фрезерные головки изготовляют со вставными зубьями.

Широкое распространение получили сборные фрезы со вставными ножами из быстрорежущей стали или твердого сплава и с механическим креплением режущих пластин. Для одновременного фрезерования нескольких поверхностей применяют набор фрез, состыкованных с помощью цилиндрических выточек на торцах фрез. Широко применяют сборные конструкции фрез с неперетачиваемыми твердосплавными пластинами. Механическое крепление пластин дает возможность их поворота для обновления режущей кромки и позволяет использовать фрезы без перетачивания. После полного износа пластина быстро заменяется новой. Торцовые фрезы общего назначения оснащаются круглыми, шестигранными, пятигранными, четырехгранными, трехгранными твердосплавными пластинами.

Работы, выполняемые на фрезерных станках

Для фрезерования заготовку устанавливают и закрепляют на столе станка. В единичном и мелкосерийном производстве для этого применяют универсальные приспособления (машинные тиски, прижимные планки, поворотные столы, делительные головки, магнитные плиты, приспособления для фрезерования скосов и т. д.), а в серийном и массовом – специальные приспособления. На рисунке 3.2 показаны схемы фрезерования поверхностей на универсальных фрезерных станках. При фрезеровании движением резания является вращение фрезы.

При фрезеровании на горизонтально-фрезерных станках, как правило, используют продольную Ds пр и реже поперечную Ds пи вертикальную Ds в подачи. На вертикально-фрезерных станках используют продольную и поперечную подачи в зависимости от пространственного расположения обрабатываемой поверхности, а вертикальную подачу практически не используют. Вертикальные поверхности на горизонтально-фрезерных станках (рис. 3.2, а) обрабатывают торцовыми насадными фрезами или фрезерными головками, а на вертикально-фрезерных (рис. 3.2, г) –концевыми фрезами.

Горизонтальные поверхности обрабатывают цилиндрическими фрезами на горизонтально-фрезерных станках (рис. 3.2, б) и торцовыми насадными фрезами на вертикально-фрезерных станках (рис. 3.2, в).

Рис. 3.2. Схемы обработки поверхностей на универсальных фрезерных станках

Узкие наклонные поверхности на горизонтально-фрезерных станках получают угловой фрезой (рис. 3.2, д).Широкие наклонные поверхности удобнее обрабатывать на вертикально-фрезерных станках с поворотной шпиндельной головкой (рис. 3.2, е)торцовой насадкой или концевой фрезами. Уступы и прямоугольные пазы на горизонтально-фрезерных станках обрабатывают соответственно дисковыми двухсторонними (рис. 3.2, ж)и трехсторонними (рис. 3.2, и),а на вертикально-фрезерных станках – концевыми (рис. 3.2, з, к)фрезами. Фасонные поверхности обрабатывают фасонными фрезами (рис. 3.2, л). Пазы типа «ласточкин хвост» и «Т-образные» обрабатывают на вертикально-фрезерных станках: сначала фрезеруют прямоугольный паз концевой фрезой, а затем концевой угловой (рис. 3.2, м) или Т-образной фрезой (рис. 3.2, р).

На горизонтально-фрезерных станках шпоночные пазы обрабатывают дисковыми фрезами (рис. 3.2, о), а на вертикально-фрезерных – концевыми или шпоночными фрезами (рис. 3.2, п).Одновременную обработку нескольких поверхностей выполняют набором фрез (рис. 3.2, н).

На продольно-фрезерных станках торцовыми и насадными фрезами обрабатывают вертикальные, горизонтальные, наклонные поверхности, уступы и пазы. Можно вести одновременную, обработку нескольких поверхностей (рис. 3.3, а). Для обработки пазов используют соответствующие угловые и концевые фрезы. На карусельно-фрезерных станках обработку горизонтальных поверхностей (в основном торцовыми насадными фрезами) ведут при непрерывном вращении стола (рис. 3.3, б). Одна фреза выполняет черновую обработку в размер А1, вторая – окончательную обработку в размер А2. У барабанно-фрезерных станков стол-барабан имеет горизонтальную ось вращения; фрезы верхних фрезерных головок выполняют предварительную обработку (рис. 3.3, в) в размер А1а фрезы нижних головок – окончательную обработку в размер А2. Вертикальные поверхности обрабатывают торцовыми насадными фрезами со вставными ножами.

Рис. 3.3. Схемы фрезерования: а – на продольно-фрезерном станке, б – на карусельно-фрезерном станке; 1 – стол, 2 – заготовка, 3 – фреза, 4 – фрезерная головка; I – зона загрузки, II – зона обработки; в – на барабанно-фрезерном станке; 1 – барабан, 2, 3, 4, 5 – фрезы, 6 – заготовка

Основные сведения о станках фрезерной группы и их классификация