Точность является одной из базовых характеристик деталей машин и приборов. Точность изготовления деталей во многом определяет высокую долговечность и надежность автомобилей.

Под точностью изготовления детали принято понимать степень соответствия ее параметров параметрам, заданным конструктором в рабочем чертеже детали.

Соответствие деталей - реальной и заданной конструктором - определяется следующими параметрами:

1. точностью формы детали или ее рабочих поверхностей, характеризуемой обычно овальностью, конусностью, прямолинейностью и т.п., к примеру, овальностью и конусностью цилиндров, шеек коленчатых валов и др.;

2. точностью размеров детали, определяемой отклонением размеров от номинальных;

3. точностью взаимного расположения поверхностей, задаваемой параллельностью, перпендикулярностью, концентричностью, к примеру, параллельностью осей шатунных и коренных шеек коленчатых валов, перпендикулярностью осей отверстий под поршневой палец в поршне к его оси и т. д.;

4. качеством поверхности, определяемым шероховатостью и физико-механическими свойствами (материалом, термообработкой, поверхностной твердостью и др.).

Точность формы и взаимного расположения поверхностей обычно задается в более узких пределах по сравнению с точностью размеров.

Точность обработки деталей может быть обеспечена по существу двумя методами:

1. установкой инструмента на размер;

2. автоматическим получением размеров.

Установка инструмента на заданный размер достигается способом пробных проходов и промеров. Выполнение операции способом пробных проходов и промеров состоит по сути в том, что последовательно обрабатываются и измеряются небольшие участки поверхности, в процессе которых уточняется положение инструмента͵ позволяющее в результате нескольких (два-три) уточнений приблизиться к. получению заданного размера. Способ пробных проходов и размеров требует высокой квалификации рабочего и большей трудоемкости и ограничивается индивидуальным и мелкосерийным производством.

В массовом и крупносерийном производстве получение заданных размеров достигается автоматически путем предварительной настройки станка. Настройка станка заключается в установке инструмента в определенное неизменное положение относительно станка один раз при его наладке на операцию. Положение инструмента меняют в случае его износа или замены. Перемещение инструмента относительно детали ограничивается при помощи специальных устройств упоров, автоматических остановов и др.

Точность обработки в процессе выполнения операции достигается автоматически контролем и подналадкой инструмента или станка при выходе деталей из поля допуска.

Точность обработки деталей при этом методе определяется точностью настройки на размер и постоянством всех действующих факторов. Работа на настроенных станках с автоматическим получением заданных размеров является надежным средством повышения производительности труда.

Указанные выше параметры в процессе механической обработки в той или иной мере отклоняются от номинальных, заданных конструктором в виде допусков в рабочих чертежах деталей. Отклонения параметров реальной детали от заданных параметров вызываются погрешностями, возникающими в процессе обработки деталей.

Причинами возникновения погрешностей являются:

1. неточность изготовления и износ станка и приспособлений;

2. неточность изготовления и износ режущего инструмента;

3. упругие деформации технологической системы СПИД;

4. температурные деформации технологической системы СПИД;

5. деформации обрабатываемой детали под влиянием внутренних напряжений;

6. неточность настройки станка на размер;

7. неточность установки, базирования и измерения.

Неточностями станка, вызывающими погрешность обработки, бывают биение шпинделя, износ опорных поверхностей шпинделя, задней бабки и направляющих станины, зазоры в сопряжениях деталей различных узлов и др.

Точность изготовления станков регламентируется ГОСТами, в соответствии с требованиями которых производится приемка станков. Неточность изготовления и износ деталей отдельных элементов приспособлений, особенно установочных элементов, определяющих положение обрабатываемой детали в приспособлении, неточность поверхностей корпуса, которыми приспособление устанавливается на станке и др., также оказывают влияние на точность обработки. Неточность изготовления и износ особенно проявляются при обработке мерным инструментом: сверлами, зенкерами, развертками, протяжками, метчиками и др. Неточности изготовления и износ режущей части инструмента непосредственно сказываются на погрешности размера и формы обрабатываемой поверхности.

Упругие деформации системы СПИД (станок—приспособление—инструмент—деталь) возникают под действием сил резания и оказывают влияние на точность размеров и формы обрабатываемых поверхностей. Из трех составляющих силы резания Рх, Ру и Pz наибольшее влияние на точность обработки оказывает составляющая Ру, направленная перпендикулярно к обрабатываемой поверхности. Способность системы сопротивляться действующим силам, стремящимся её деформировать, характеризует жесткость системы.

Величина, обратная жесткости, принято называть податливостью «w» системы.

Температурные деформации. Температурные деформации, влияющие на точность обработки, возникают в детали, режущем инструменте и станке за счет теплоты, образующейся в зоне резания, теплоты трения движущихся частей станка и внешних источников. Теплота͵ образующаяся в зоне резания, распределяется между стружкой, обрабатываемой деталью, инструментом и частично рассеивается в окружающую среду. К примеру при токарной обработке в стружку отходит 50-90% теплоты, в резец 10-40%, в заготовку 3-9%, в окружающую среду 1% [10]. При абразивной обработке из-за низкой теплопроводности абразивного инструмента большая часть теплоты поступает в заготовку. Из-за нагрева резца в процессе обработки удлинение его достигает 30-50 мкм. Отвод теплоты от зоны резания и снижение или даже полное устранение температурных деформаций достигается подачей в зону резания охлаждающей жидкости.

Деформации от внутренних напряжений. Внутренние напряжения возникают при изготовлении заготовок и в процессе их механической обработки. В литых заготовках, штамповках и поковках возникновение внутренних напряжений происходит из-за неравномерного охлаждения, а при термической обработке деталей — по причине неравномерного нагрева и охлаждения и структурных превращений. Для полного или частичного снятия внутренних напряжений в литых заготовках их подвергают естественному или искусственному старению. Естественное старение представляет собой весьма длительное выдерживание заготовки на воздухе. Искусственное старение осуществляется путем медленного нагрева заготовок до 500-600°С, выдержки при этой температуре в течение 1—6 ч и последующего медленного охлаждения. Старение литых заготовок корпусных деталей, как к примеру блоков цилиндров, является весьма важным и, как показывают исследования, из-за отсутствия полного старения соосность постелей коренных подшипников нарушается ввиду остаточных внутренних напряжений. Важно заметить, что для снятия внутренних напряжений в штамповках и поковках их подвергают нормализации. Внутренние напряжения в процессе механической обработки возникают в поверхностном слое и бывают сжимающими или растягивающими. Сжимающие напряжения повышают усталостную прочность деталей, растягивающие снижают. Напряженное состояние приводит к деформированию детали. По мере последовательного проведения всех этапов механической обработки с использованием все более легких режимов резания внутренние напряжения постепенно снижаются и на последнем этапе обработки часто ими можно пренебречь.

Виды погрешностей. Неточность настройки станка на заданный размер связана с тем, что при установке режущего инструмента на размер с помощью измерительных средств или по готовой детали возникают погрешности, влияющие на точность обработки.

Из всего сказанного вытекает, что на точность обработки оказывает влияние большое число разнообразных причин, вызывающих систематические и случайные погрешности.

Производственные погрешности по своему направлению являются различными и при совместном действии в значительной мере компенсируют друг друга, в связи с этим арифметическое сложение составляющих погрешностей привело бы к завышенному результату. Суммирование погрешностей производится по следующим основным правилам [3]:

1. систематические погрешности суммируются с учетом их знака, т. е. алгебраически;

2. суммирование систематических и случайных погрешностей производится арифметически, поскольку знак (направление) случайной погрешности заранее неизвестен и приходится считаться с наименее благоприятным результатом;

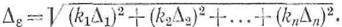

3. случайные погрешности суммируются по формуле

Здесь k1,k2 ,..., kn — коэффициенты, зависящие от вида кривой распределения составляющих погрешностей. В случае если погрешности подчиняются одному закону распределения, то k1 = k2 ... = kn = k.

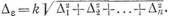

Тогда

Для анализа и расчета точности применяют статистические методы исследования, которые позволяют оценивать точность обработки по кривым распределения действительных размеров деталей, входящих в партию. При этом методе различают три вида погрешностей обработки:

1. систематические постоянно действующие – они проявляются одинаково у всех деталей партии, к примеру погрешность настройки станка. Этого вида погрешности легко обнаруживаются и устраняются подналадкой станка;

2. систематические закономерно изменяющиеся - в процессе обработки наблюдается закономерность в изменении погрешности деталей, к примеру под влиянием износа лезвия режущего инструмента.

3. случайные - возникают под действием многих причин, не связанных между собой какой-либо зависимостью, в связи с этим заранее нельзя установить закономерность изменения и величину погрешностей деталей. Случайные погрешности вызывают рассеяние размеров в партии деталей, обрабатываемых в одинаковых условиях.