Министерство образования и науки

Республики Казахстан

Республиканское государственное казенное предприятие

СЕМИПАЛАТИНСКИЙ ГОСУДАРСТВЕННЫЙ

УНИВЕРСИТЕТ имени ШАКАРИМА

Кафедра “Техническая физика”

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К ДИПЛОМНОМУ ПРОЕКТУ

Тема: Прогнозирование коррозионной повреждаемости материалов топливных сборок реактора БН – 350 в штатных условиях длительного сухого хранения.

Дипломник _______________ Даулеткелдыев А.Д.

(подпись)

Руководитель _____________ Коянбаев Е.Т.

(подпись)

Курчатов 2008

РЕСПУБЛИКАНСКОЕ ГОСУДАРСТВЕННОЕ КАЗЕННОЕ ПРЕДПРИЯТИЕ

ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ имени ШАКАРИМА

Кафедра "Техническая физика"

УТВЕРЖДАЮ:

Зав. кафедрой _____________

«___»______________2008 г.

ЗАДАНИЕ

по дипломной работе студента

Даулеткелдыева Арнура Даулеткелдыевича

1. Тема дипломной работы: «Прогнозирование коррозионной повреждаемости материалов топливных сборок реактора БН-350 в штатных условиях длительного сухого хранения» утверждена приказом по университету № _______ от «_____» _______________2008г.

2. Сроки выполнения дипломной работы ____________________________

3. Содержание расчетно-пояснительной записки

| Раздел | Консультант | Дата выполнения | Подпись консультанта | ||

| 1 Введение | Коянбаев Е.Т. | ||||

| 2 Литературный обзор | Коянбаев Е.Т. | ||||

| 3 Исследования и результаты | Коянбаев Е.Т. | ||||

| 4 Безопасность и охрана труда | Заболотнев А.Г. | ||||

| 5 Экономическая часть | Сайфиева Н.А. | ||||

| 6 Нормоконтроль | Николаева Н.Г. | ||||

Спец. тема (вопрос)__________________________________________

Дата выдачи задания «_____» _______________ 2008 г.

Руководитель работы Коянбаев Е.Т.

Подпись руководителя_____________

Задание принял к исполнению «_____» ____________2008 г.

Подпись студента____________

СОДЕРЖАНИЕ:

ВВЕДЕНИЕ........................................................................................................................... 5

1 ЛИТЕРАТУРНЫЙ ОБЗОР................................................................................................... 7

1.1 Основы теории коррозии............................................................................................. 7

1.2 Виды и механизмы коррозии....................................................................................... 8

1.3 Показатели коррозии.................................................................................................. 11

1.3.1 Показатель изменения массы............................................................................. 11

1.3.2 Объемный показатель коррозии........................................................................ 12

1.3.3 Показатель сопротивления................................................................................. 12

1.3.4 Механический показатель коррозии................................................................. 13

1.3.5 Глубинный показатель коррозии...................................................................... 13

1.4 Кинетика процесса окисления металлов.................................................................. 13

1.5 Химическая коррозия стали....................................................................................... 15

2 МЕТОДИКА ИССЛЕДОВАНИЯ..................................................................................... 19

2.1 Подготовки образцов.................................................................................................. 19

2.1.1 Отбор образцов.................................................................................................... 19

2.1.2 Резка образцов..................................................................................................... 19

2.1.3 Шлифование........................................................................................................ 20

2.2 Методика термического старение............................................................................. 22

2.3 Методы определения скорости коррозии................................................................. 28

2.4 Рентгеноструктурный фазовый анализ.................................................................... 30

2.5 Определения структуры материалов методами микроанализа.............................. 36

2.5.1 Методы оптической микроскопии.................................................................... 36

2.5.2 Определение микротвердости........................................................................... 38

3 ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ.................................................................................. 43

3.1 Результаты длительного термического старения образцов чехла ТВС................. 44

3.1.1 Изучение фазового состава................................................................................ 48

3.1.2 Микроструктурный анализ................................................................................ 50

3.2 Результаты длительного термического старения образцов оболочки твэла........ 51

3.3 Определение параметров коррозии на основе экспериментальных данных....... 53

4 БЕЗОПАСНОСТЬ И ОХРАНА ТРУДА........................................................................... 55

4.1 Электробезопасность.................................................................................................. 56

4.1.1 Действие электрического тока на живой организм........................................ 56

4.1.2 Защита персонала от действия электрического тока...................................... 58

4.2 Радиационная безопасность....................................................................................... 60

4.3 Пожарная безопасность.............................................................................................. 64

5 ЭКОНОМИЧЕСКАЯ ЧАСТЬ............................................................................................ 66

5.1 Заработная плата исполнителей................................................................................ 66

5.2 Отчисления работодателей........................................................................................ 69

5.3 Прямые затраты........................................................................................................... 70

5.3.1 Специальное питание......................................................................................... 70

5.3.2 Материальные затраты....................................................................................... 71

5.4 Накладные расходы.................................................................................................... 71

ЗАКЛЮЧЕНИЕ........................................................................................................................... 73

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ.................................................................. 74

АННОТАЦИЯ

74 страницы, 11 рисунков, 11 таблиц, 8 источников.

Целью данной дипломной работы является предварительное прогнозирование коррозионной повреждаемости материалов топливных сборок реактора БН-350 в штатных условиях длительного сухого хранения.

В рамках данной работы проведен литературный обзор по теории коррозии, влиянию различных факторов на скорость коррозии, и методам обработки экспериментальных данных.

ВВЕДЕНИЕ

В Казахстане принято решение о транспортировке отработавших топливных сборок быстрого ядерного реактора БН-350 из города Актау на территорию бывшего Семипалатинского испытательного полигона. Долговременное хранение отработавшего ядерного топливо реактора БН-350 будет осуществляться на территории комплекса исследовательских реакторов «Байкал - 1» ДГП «Института атомной энергии» РГП НЯЦ РК.

В настоящее время все ядерное топливо упаковано в герметичных чехлах из нержавеющей стали, которые являются вторым барьером для выхода радионуклидов в окружающую среду, и хранится в воде бассейна выдержки реактора. В качестве первого барьера будут использоваться герметичные оболочки твэлов, поэтому для получения прямых экспериментальных данных по коррозионному поведению барьерного материала необходимо исследовать облученный материал оболочки твэла. Проблема заключается в том, что в настоящее время облученные оболочки не доступны и вряд ли будут доступны в ближайшем будущем. Однако для исследования можно использовать необлученные и облученные образцы чехла ТВС из активной зоны реактора БН-350, а также необлученные оболочки твэла. Чехол ТВС и оболочка твэла являются нержавеющие стали аустенитного класса и, поэтому, одним из немногих подходов для прогнозирования деградации первого барьера на пути выхода радиоактивных продуктов деления в окружающую среду является исследование облученного и необлученного чехлового материала и необлученной оболочки твэла. Идея заключается в том, чтобы прогнозировать степень деградации облученного материала оболочки твэла по результатам исследования коррозионного поведения облученных и необлученных чехловых материалов. Отжиг материалов используется для моделирования нагрева сборок за счет остаточного энерговыделения ядерного топлива. По результатам экспериментального определения скорости коррозии материалов при отжиге в среде аргона моделируются режимы сухого хранения топливных сборок реактора БН-350.

Целью исследования является: прогнозирование коррозионной повреждаемости материала оболочки твэла при штатных условиях длительного сухого хранения отработавших топливных сборок реактора

БН-350.

ЛИТЕРАТУРНЫЙ ОБЗОР

Основы теории коррозии

Металлы и их сплавы являются наиболее важными современными конструкционными материалами. Всюду, где эксплуатируются металлические конструкции, есть вещества, которые, взаимодействуя с металлами, постепенно их разрушают: ржавление металлических конструкций в атмосфере; ржавление наружной металлической обшивки судов в речной и морской воде; разрушение металлических баков и аппаратов растворами кислот, солей и щелочей на химических и других заводах; ржавление стальных трубопроводов в земле; окисление металлов при их нагревании и т.п. У большинства металлов в условиях их эксплуатации более устойчивым является окисленное состояние, в которое они переходят в результате коррозии. Слово «коррозия» происходит от латинского «corrodere», что означает «разъедать».

Коррозией металлов называют самопроизвольное разрушение металлических материалов вследствие химического или электрохимического взаимодействия их с окружающей средой. Под металлами подразумеваются простые металлы и их сплавы, а также металлические изделия и конструкции. Средой, в которой происходит коррозия металлов, обычно бывают различные жидкости и газы.

Коррозия является самопроизвольным процессом разрушения металлов. Причина коррозии металлов – химическое или электрохимическое взаимодействие с окружающей средой.

Коррозионный процесс протекает на границе двух фаз металл – окружающая среда, т.е. является гетерогенным процессом взаимодействия жидкой или газообразной среды (или их окислительных компонентов) с металлом.

Коррозия металлов имеет место в большей или меньшей степени всюду, где обрабатываются металлы или эксплуатируются металлические изделия и конструкции.

Виды и механизмы коррозии

Известно несколько видов коррозии. В зависимости от характера происходящих при коррозии физико-химических процессов различают коррозию двух видов: химическую и электрохимическую.

Химическая коррозия – самопроизвольное взаимодействие металла с коррозионной средой, при котором окисление металла и восстановление окислительного компонента коррозионной среды протекают в одном акте. При химической коррозии коррозионный процесс происходит без возникновения электрического тока. Такие коррозионные процессы происходят в среде газов и жидкостей, которые не проводят электрический ток. При таком процессе коррозионное разрушение металла заключается в том, что он, соединяясь с отдельными элементами среды, переходит в неметаллическое состояние. Например, химическая коррозия железа при обычной температуре и при высокой (нагрев в печи). Наиболее распространенным и практически важным видом химической коррозии металлов является газовая коррозия – коррозия металлов в газах при высоких температурах. Характерной особенностью процессов высокотемпературного окисления металлов и сплавов является образование и непрерывное нарастание на их поверхности слоя твердых продуктов реакции. Этот слой разделяет металл и окружающую среду, поэтому ход процесса окисления зависит от диффузии металла и окислителя. Практически самой распространенной газовой средой является воздух, единственный окисляющий компонент которого – кислород, поэтому продуктами газовой коррозии обычно бывают окислы.

Слой продуктов газовой коррозии называется – окалиной. Толщина слоя окалины обычно превышает 0,1 мкм. Пленки меньшей толщины, образующиеся на поверхности металлов и сплавов при обычной или несколько повышенной температуре, называются налетом.

При изучении газовой коррозии необходимо определить характер изменения толщины пленки во времени, а также изменение структуры образующейся пленки. Для определения толщины структуры и свойств оксидных пленок используют различные современные методы, в том числе интерференционные, электронографию, рентгенографию, электронную микроскопию.

Оксидные пленки могут быть сплошным или несплошными. Условие сплошности состоит в том, что молекулярный объем оксида должен быть больше объема металла, израсходованного на образование молекулы оксида, иначе оксида не хватит, чтобы покрыть металл сплошным слоем.

Образование оксида может происходить на поверхности металла, на поверхности или внутри оксидной пленки. Первый случай имеет место, если превалирует скорость диффузии кислорода, второй - если превалирует скорость диффузии ионов или атомов металла. В большинстве случаев скорости диффузии соизмеримы и зона роста оксидной пленки находится внутри, несколько ближе к ее внешней поверхности. В силу того, что радиусы ионов металла значительно меньше радиуса иона кислорода, скорость диффузии первых несколько выше. Это и является основной причиной того, что образование оксида происходит в зоне, более близкой к внешней поверхности пленки.

Электрохимическая коррозия представляет собой самопроизвольное разрушение металлических материалов вследствие электрохимического взаимодействия их с окружающей электролитически проводящей средой, при котором ионизация атомов металла и восстановление окислительного компонента коррозионной среды протекают не в одном акте и их скорости зависят от электродного потенциала металла. Коррозионный процесс идет при возникновении электрического тока. Продуктами коррозии являются ионизированные атомы разрушающегося от коррозии металла. Электрохимической коррозии подвергаются металлы, работающие во влажной атмосфере и влажной почве, в речной и морской воде и других средах.

При взаимодействии всей поверхности металла с окружающей средой наблюдается общая, или сплошная коррозия, а при взаимодействии части поверхности - местная, или локальная.

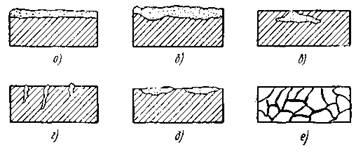

Сплошная коррозия охватывает всю поверхность металла и может быть равномерной и неравномерной (Рисунок 1.1, а, б). Равномерная коррозия протекает с одинаковой скоростью по всей поверхности металла.

Неравномерная коррозия протекает с неодинаковой скоростью на различных участках поверхности металлов. При общей неравномерной коррозии имеются более глубокие поражения – каверны. К этому же виду коррозии относится и структурно-избирательная коррозия, когда один из компонентов сплава растворяется с большей скоростью, чем другой.

Местная коррозия охватывает отдельные участки поверхности металла и может быть подповерхностной, точечной, пятнами, (Рисунок 1.1, в, г, д). Подповерхностная коррозия начинается с поверхности, но распространяется преимущественно под поверхностью металла таким образом, что разрушение и продукты коррозии оказываются сосредоточенными в некоторых областях внутри металла. Точечная (питтинговая) коррозия, когда диаметр пораженного участка значительно меньше глубины проникновения. Точечная коррозия видна в виде отдельных точечных поражений. Коррозия пятнами, когда диаметр пятна значительно превышает глубину проникновения коррозии. Коррозия пятнами выражается в виде отдельных пятен. Межкристаллитная коррозия - это коррозия, распространяющаяся по границам зерен металла (Рисунок 1.1, е). Межкристаллитная коррозия охрупчивает металл, понижает его механические свойства, хотя его внешний вид при этом не изменяется. Местная коррозия более опасна, чем сплошная, так как при сравнительно небольших потерях металла полностью выходят из строя дорогостоящие конструкции.

а - сплошная равномерная, б - сплошная неравномерная,

в - подповерхностная, г - точечная, д - пятнами, е – межкристаллитная

Рисунок 1.1 - Схема различных видов коррозии

1.3 Показатели коррозии

Для установления скорости коррозии металла в данной среде обычно ведут наблюдения за изменением во времени какой-либо характеристики, объективно отражающей изменение свойства металла.

Чаще всего в коррозионной практике используют следующие показатели: