Исходные данные для расчёта представлены в таблице 2.

Таблица 2 –Исходные данные для расчета при изменении условий работы в периоде II (д.п. № 6 ОАО «ММК») по сравнению с периодом I (д.п. № 1 ОАО

| Условия работы доменной печи в периодах: | ||

| базовом | новом | |

| Удельный расход компонентов сырья, кг/т чугуна: | ||

| Металлодобавки | 5,4 | |

| Агломерат аглофабрики №2 | 253,7 | 438,1 |

| Агломерат аглофабрики №3 | ||

| Агломерат аглофабрики №4 | 793,1 | 425,1 |

| Окатыши Соколовско-Сарбайские | ||

| Окатыши Лебединские | 287,4 | 380,6 |

| Окатыши Михайловские | 244,6 | 190,0 |

| Руда марганцевая | 10,3 | 1,3 |

| Известняк | 9,2 | 6,5 |

| Содержание железа в железорудной части шихты, % | найти | найти |

| Отсев мелочи агломерата, кг/т | 30,1 | 12,8 |

| Доля класса 0-5 мм в отсеве | 0,8 | 0,75 |

| Содержание в коксе,%: | ||

| золы | 12,0 | 12,1 |

| серы | 0,63 | 0,60 |

| Показатели качества кокса по показателям: | ||

| М25,% | 85,1 | 80,32 |

| М10,% | 8,44 | 10,69 |

| Содержание в чугуне, %: | ||

| Si | 0,610 | 0,712 |

| Mn | 0,158 | 0,125 |

| S | 0,0188 | 0,019 |

| P | 0,110 | 0,015 |

| Дутьевые параметры: | ||

| температура дутья, 0С | 1170,4 | 1093,5 |

| влажность, г/м3 | 4,2 | 5,200 |

| расход дутья, м3/т чугуна | 1270,1 | 1250,1 |

| расход природного газа,м3/т | 100,8 | 90,6 |

| содержание кислорода в дутье,% | 26,5 | 26,0 |

| давление дутья,ати. | 2,712 | 2,568 |

| Давление колошникового газа, ати | 1,51 | 1,42 |

| Простои,% | 0,12 | 0,06 |

| Удельный расход кокса, кг/т чугуна | 455,5 | найти |

| Производительность печи, т/сут. | 5152,2 | найти |

2.1 Расчет изменения расхода кокса под действием изменившихся условий по отношению к базовым

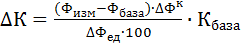

Изменение расхода кокса под действием изменившихся условий по отношению к базовым проводилось с использованием следующей формулы:

, (1)

, (1)

где  - изменение расхода кокса под действием нового параметра;

- изменение расхода кокса под действием нового параметра;

-Величина параметра в новом периоде;

-Величина параметра в новом периоде;

-Величина изменения расхода кокса;

-Величина изменения расхода кокса;

-Минимальная величина изменения параметра влияющая

-Минимальная величина изменения параметра влияющая

на расход кокса и производительности;

-расход кокса в базовом периоде;

-расход кокса в базовом периоде;

2.1.1 Действие изменения содержание железа в шихте

Определим содержание железа в жрс в базовом и новом периоде

Где  -расход метллодобавок;

-расход метллодобавок;

- содержание железа в металлодобавках;

- содержание железа в металлодобавках;

-расход агломерационной фабрики № 2;

-расход агломерационной фабрики № 2;

Pа/ф3-расход агломерационной фабрики №3;

-расход агломерационной фабрики №4;

-расход агломерационной фабрики №4;

-содержание железа в агломерате агломерационной фабрики№2;

-содержание железа в агломерате агломерационной фабрики№2;

-содержание железа в агломерате агломерационной фабрики№3;

-содержание железа в агломерате агломерационной фабрики№3;

-содержание железа в агломерате агломерационной фабрики№4;

-содержание железа в агломерате агломерационной фабрики№4;

-расход окатышей Соколовско-Сарбайских;

-расход окатышей Соколовско-Сарбайских;

-содержания железа в Соколовско-Сарбайских окатышах;

-содержания железа в Соколовско-Сарбайских окатышах;

-расход Лебединских окатышей;

-расход Лебединских окатышей;

-Содержания железа в Лебединских окатышах;

-Содержания железа в Лебединских окатышах;

-расход Михайловских окатышей;

-расход Михайловских окатышей;

-Содержание железа в михайловских окатышах;

-Содержание железа в михайловских окатышах;

Найдет содержание железа в базовом и измененном периодах

60,25

60,25

=62,62кг/т

=62,62кг/т

В новых условиях содержание железа повышается с 60,25 до 63,20

Тогда расход кокса уменьшиться на:

2.1.2Действие изменения расхода металлодобавок на расход кокса

В новом периоде металлодобавки не используются, а в базовом периоде расход металлободавок равен 5,4 кг/т.

Расход кокса увеличится на:

кг/т

кг/т

2.1.3 Действие изменения расхода известняка на его расход

В новом периоде известняк не используется,а в базовом периоде расход равен 9,2

Расход коксауменьшается на:

кг/т

кг/т

2.1.4Действие изменения содержания мелочи в ЖРС на расход кокса

Находим количество мелочи в базовом периоде

Расход кокса увеличится на:

2.1.5 Действие изменения содержаниемелочи на расход кокса

В новых условиях содержаниемелочи повышается с7,19до9,56%

Расход кокса увеличится на:

кг/т

кг/т

2.1.6Действие изменения содержания золы кокса на его расход

В новых условиях содержание золы понижается с 11,85 до 12,0%

Расход кокса уменьшается на:

2.1.7Действиесодержания серы в коксе на его расход

В новых условиях содержание серыпонижаетсяс 0,41 до 0,63%

Расход кокса уменьшается на:

2.1.8Действие изменения показателя кокса м25на расход кокса

Показатель качества М25понижается с 11,85 до 12,0%

Расход кокса уменьшается на:

кг/т

кг/т

2.1.9Действие измененияпоказателя кокса м10на расход кокса

В новых условияхпоказатель качества М10 понижаеться с 8,00 до 8,44%

Расход кокса уменьшается на:

2.1.10 Действие содержания кремния в чугне на расход кокса

В новых условиях содержание кремния в чугуне повышается с 0,630до 0,610%

Расход кокса увеличится на:

кг/т

кг/т

2.1.11Действие содержания марганца в чугуне на расход кокса

В новых условиях содержание кремния в чуне повышается с 0,327до 0,158%

Расход кокса увеличится на:

кг/т

кг/т

2.1.12Действие содержания серы в чугуне на расход кокса

В новых условиях содержание серы в чугуне повышается с 0,018 до 0,0188%

Расход кокса увеличится на:

кг/т

кг/т

2.1.13Действие содержания фосфора в чугуне на расход коса

В новых условиях содержание фосфора в чугуне повышается с 0,097 до 0,110

Расход кокса уменьшаеться на:

2.1.14Температура дутья з3 Действие изменения расходамелочи на расход кокса

В новых условиях содержание мелочи повышается с 7,19 до 9,56%

Расход кокса уменьшается на:

2.1.15Действие Содержания влажности дутья в чугуне на расход кокса

В новых условиях влажность дутья понижается с 3,020 до 4,2

Расход кокса уменьшается на:

2.1.16Действие содержания кислорода в дутье на расход кокса

В новых условиях содержание кислорода в дутье повышается с 28,0 до 26,5

Расход кокса увеличится на:

кг/т

кг/т

2.1.17Действие содержания природного газа в чугуне на расход кокса

В новых условиях содержание природного газа понижается с 5,11

Расход кокса уменьшается на:

кг/т

кг/т

2.1.18Действие давления колошникового газа на расход кокса

В новых условиях давления колошникового газа повышается с 1,47 до 1,51%

Расход кокса увеличится на:

2.1.19Действие изменения содержания простоевв коксена его расход

В новых условиях содержание простоев понижается с 0,08 до 0,12%

Расход кокса увеличится на:

Анализ расчёта по изменению расхода кокса

1) Содержание железа в железорудной части шихты уменьшится с 63,10 до 60,25% то есть на 2,85 % что привело к повышениюзатрат кокса на 12,98 так как пришло большепустой породы и на её расплавление требуется меньше кокса.

2) Содержание металлодобавок увеличился с 5,4 до 0 так как пустой породы стало меньше и затраты кокса тоже будет меньше и на её расплавления не будут затрачиваться дополнительный кокс.

3) Содержание сырого известняка уменьшился с 9,2 до 0 на 9,2 содержание кокса уменьшилось на 7,29 так как CaCo3→CaO+ Co2 –Q (+K) извести стало меньше на её разложения не нужно дополнительные затраты тепла и соответственно кокса.

4) Содержание мелочи в железорудном сырье увеличиться с 2,07 до 4,69, на 2,62% затраты кокса повышаться на4,69.так как газопроницаемость ухудшилась газ стал неполностью восстанавливаться

восстанавливаться и хорошо прогревать шихту и из за этого уменьшается расход кокса.

5) Отсев мелочи увеличится с 5.40 до 2.37 на 3.03% затраты кокса уменьшились на 1,107% и действие подобное четвёртому.

6) Содержание в коксе золы умньшилось с11.85 до 12,0 на 0.15 расход кокса уменьшился то есть если золы в коксестало меньше значит углерода в коксе стало больше и он даст больше тепла тепла а с золой приходит кислая порода на её не нужно затратить дополнительного тепла.

7) Содержание серы в коксе ууменьшилось 0.41 до 0.63 на 0.22% расход кокса увеличится на 0,63% что привело к повышению затрат кокса чтобы перевести серу в шлак.

8) Прочность кокса по М25 уменьшилась с 84.2 до 81.3 на 2.9% расход кокса увеличится на 7.71% кокс будет работать не в полную силу потому что при опускании его он будет ломаться и не будет давать той температуры которой нужно и затрачивать на это надо больше кокса.

9) Прочность кокса по М10 увеличится с 9 до 10% на 1% расход кокса увеличится на 12.4% это приведёт к меньшим температурам и надо затрачивать больше кокса чтобы поддерживать температуру.

10) Кремний будет уменьшатся с 0.675 до 0.0550% расход кокса уменьшится на 6.6% для перехода кремния в чугун уменьшится и температуры надо затрачивать меньше.

11) Марганец будет уменьшатся с 0.238 до 0.220% на 0.018, расход кокса уменьшится на 0.16% так как для перехода марганца затрачивается меньше температуры.

12) Фосфор будет уменьшатся с 0.066 до 0.050 на 0.016%, расход кокса уменьшится на 0.85% так как для прямого восстановления нужно меньше затрат кокса.

13) Сера будет повышаться с 0.0185 до 0.020% на 0.0015%, расход кокса уменьшится на 0.66% так как нужно затрачивать меньше углерода на перевод серы в шлак.

14) Температура понизится с 1205 до 11500 на 550 расход кокса увеличится на 5.36% так как температура дутья уменьшается и для это надо загрузить больше кокса.

15) Влажность понизится с 5.2 до 3.12 на 2.08 г/м3 расход кокса уменьшится на 1.38% так как газо-восстановителей надо меньше нужно меньше затрат кокса.

16) Содержание кислорода повысится с 25.8 до 27% на 1.2% расход кокса на 1.59% так как перепад давления между горном и колошником печи снижается, то количество снижаемого в единицу времени углерода можно увеличить.

17) Расход природного газа повысился с 95.8 до 100% на 4.2% расход кокса уменьшится на 2.94% так как природного газа вдуваемого больше и из за этого меньше затрачивается кокса.

18) Простои повысились с 0.10 до 0.28% на 0.18% расход кокса повысится на 0.39% так как потери тепла увеличились значит нужно повысить затраты кокса.