Механическая обработка металлов и сплавов. Физические основы обработки металлов резанием.

Общая характеристика механической обработки. В разделе изучаются распространенные и прогрессивные технологические методы формообразования поверхностей деталей машин точением, сверлением, растачиванием, протягиванием, фрезерованием, шлифованием, отделочными, электрофизическими и другими специальными методами обработки.

Методы обработки определяют точность изготовления, шероховатость поверхности и физико-механические свойства поверхностного слоя деталей, которые имеют большое значение для достижения высоких эксплуатационных показателей изделий. Одна из главных задач современного машиностроения – дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин.

Физические основы обработки металлов резанием

Для осуществления процесса резания режущему инструменту и заготовке необходимо сообщить относительные движения. Движения, принимающие непосредственное участие в срезании припуска, называют основными. Таких движений, как правило, бывает не менее двух. Движение, обеспечивающее деформирование металла и срезание припуска с заготовки, называют движением резания. Движение, обеспечивающее непрерывность врезания режущей кромки инструмента в материал заготовки, называют движением подачи.

Графическим изображением процесса формообразования поверхности является схема обработки, на которой условно показывают обрабатываемую заготовку, ее установку и закрепление на станке с указанием положения инструмента относительно заготовки и основных движений. Инструмент показывают в положении, соответствующем окончанию обработки поверхности заготовки. Обработанную поверхность на схеме выделяют красным цветом или утолщенными линиями.

Движения, участвующие в формообразовании поверхности в процессе резания, рассмотрите на примере обработки наружной цилиндрической поверхности методом точения. Изучите элементы режима резания: скорость резания, подачу и глубину резания, их определения, обозначения и единицы.

Динамику процесса резания рассмотрите на примере обтачивания наружной цилиндрической поверхности токарным проходным резцом на токарно-винторезном станке. По составляющим силы резания ведут расчеты на прочность элементов станка, инструмента, приспособления. Рассмотрите влияние составляющих сил резания на точность обработки и качество обработанной поверхности.

Инструментальные материалы должны обладать высокой твердостью (НRС 60…65), значительной теплостойкостью и износостойкостью, высокой механической прочностью и вязкостью.

Для изготовления режущего инструмента применяют различные инструментальные материалы: инструментальные стали, металлокерамические (твердые) сплавы, минералокерамика, абразивные и алмазные материалы. Изучите их характеристики и область применения.

Классификация методов обработки: точение, фрезерование, строгание, шлифование.

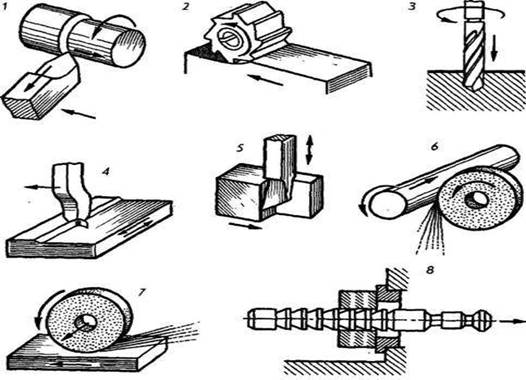

Основные методы обработки металлов резанием. В зависимости от характера выполняемых работ и вида режущего инструмента различают следующие методы обработки металлов резанием: точение, фрезерование, сверление, зенкерование, долбление, протягивание, развертывание и др. (рис. 12).

Точение — операция обработки тел вращения, винтовых и спиральных поверхностей резанием при помощи резцов на станках токарной группы. При точении (рис. 12.1) заготовке сообщается вращательное движение (главное движение), а режущему инструменту (резцу) — медленное поступательное перемещение в продольном или поперечном направлении (движение подачи).

Фрезерование — высокопроизводительный и распространенный процесс обработки материалов резанием, выполняемое на фрезерных станках. Главное (вращательное) движение получает фреза, а движение подачи в продольном направлении — заготовка (рис. 12.2).

Строгание — способ обработки резанием плоскостей или линейчатых поверхностей. Главное движение (прямолинейное возвратно-поступательное) совершает изогнутый строгальный резец, а движение подачи (прямолинейное, перпендикулярное главному движению, прерывистое) — заготовка. Строгание производится на строгательных станках (рис. 12.4).

Шлифование — процесс чистовой и отделочной обработки деталей машин и инструментов посредством снятия с их поверхности тонкого слоя металла шлифовальными кругами, на поверхности которого расположены абразивные зерна.

Главное движение вращательное, которое осуществляется шлифовальным кругом. При круглом шлифовании (рис. 12.6) вращается одновременно и заготовка. При плоском шлифовании продольная подача осуществляется обычно заготовкой, а поперечная подача — шлифовальным кругом или заготовкой (рис. 12.7).