Состояние и тенденции развития элементной базы для поверхностного монтажа

Общие сведения о компонентах монтируемых на поверхность

В настоящее время разработана обширная номенклатура компонентов для ТМП, включающая резисторы, конденсаторы (в том числе переменные), катушки индуктивности, микротрансформаторы, реле, кварцевые резонаторы, диоды, транзисторы, микросхемы, микропереключатели и др. Данные компоненты имеют несколько разновидностей корпусов: безвыводные с облуженными торцами, с укороченными выводами типа крыла чайки или J-образными, цилиндрические корпуса с металлизированными торцами. Рассмотрим эти корпуса подробнее.

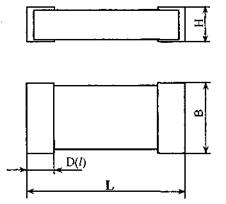

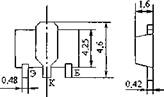

Чип-корпус - безвыводный корпус прямоугольной формы для простых пассивных компонентов типа резисторов, перемычек и конденсаторов (рисунок 2.1) [5].

Рисунок 2.1 - Корпуса простых чип-компонентов

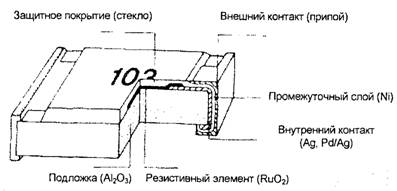

Чип-резисторы и чип-конденсаторы изготавливаются по групповой технологии на подложках большого размера (обычно 60x48 мм), затем после скрайбирования подложка разламывается на отдельные части (английское слово chip означает осколок). После разламывания на торцы чип-компонента наносится многослойная металлизация (толстопленочный проводник - барьерный слой никеля - слой припоя) с трех или пяти сторон для каждого торца (последний вариант применяется для высоконадежных компонентов). При изготовлении чип-резисторов обычно применяется толстоплёночная технология. Типовая конструкция толстопленочного чип-резистора приведена на рисунке 2.2. Резистор состоит из керамического основания (подложка из А12О3), резистивного слоя (окись рутения), внутреннего контактного слоя (палладий-серебро), промежуточного барьерного слоя из никеля, внешнего контактного слоя (сплав олово-свинец). Тело резистора защищается покрытием из боросиликатного стекла с нанесением несмываемой кодовой маркировки номинала.

Рисунок 2.2 - Конструкция толстопленочного чип-резистора

| Типоразмер чип-корпуса | Размеры в плане (BxL), мм |

| 0,25x0,25 0,5x0,25 1x0,5 1,6x0,8 3,2x1,6 3,2x2,6 6x3 5,7x6,3 |

Рисунок 2.3 - Обозначение основных размеров чип-компонента

Корпус типа MELF (Metal Electrode Face Bonded) - цилиндрический корпус с вмонтированными электродами в виде металлизированных торцов (рисунок 2.5). Предназначен для диодов, резисторов, конденсаторов, катушек индуктивности. Диаметр корпуса находится в пределах от 1,25 мм до 2,2 мм, длина - от 2 до 5,9 мм.

Малогабаритный диодный корпус SOD (Small Outline Diode) - пластмассовый корпус с двумя выводами типа «крыло чайки» (рисунок 2.6). Предназначен для диодов, светодиодов, варикапов. Наиболее распространенным является корпус SOD-80, отечественным аналогом которого является корпус КД-34 по ГОСТ 18472-88.

Рисунок 2.5 - Корпус типа MELF Рисунок 2.6 - Корпус типа SOD

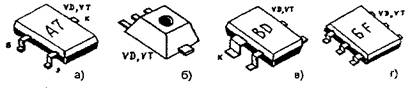

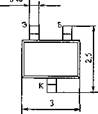

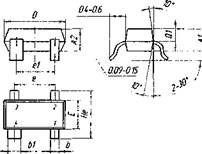

Малогабаритный транзисторный корпус SOT (Small Outline Transistor) имеет от 3 до 6 выводов (рисунок 2.7).

Рисунок 2.7 - Корпуса типа SOT

Корпус имеет пластмассовую оболочку и укороченные выводы типа «крыла чайки». Помимо транзисторов, в него могут монтироваться диоды, варикапы, усилители. Является первым корпусом для поверхностного монтажа, программа разработки которого была реализована фирмой Siemens более 25 лет назад. Наиболее распространённый корпус SOT-23 имеет размеры 2,9x1,3x1,1 мм.

Дальнейшим развитием корпусов данного типа являются корпуса SOT-89, SOT-143, S-mini, SS-mini. Последующие разработки характеризуются уменьшением расстояния между выводами до величины 0,65 -0,5 мм, что позволило уменьшить габариты корпуса до размеров 1,6x1,6x0,75 мм. Отечественные корпуса подобного типа представлены корпусами КТ-46 (SOT-23), KT-47 (SOT-89), KT-48 (SOT-143). Основные геометрические размеры корпусов показаны на рисунке 2.8.

SOT-23 (КТ-46) SOT-23 (КТ-46)

SOT-89 (KT-47) SOT-89 (KT-47)

|  SOT-143 (KT-48) SOT-143 (KT-48)

|

Рисунок 2.8 - Габаритные размеры корпусов типа SOT

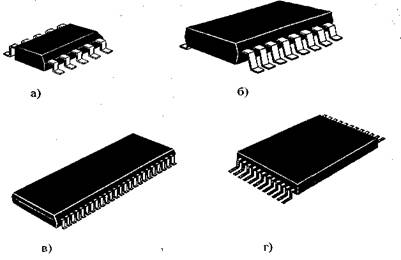

Малогабаритные корпуса для микросхем могут быть объединены в несколько групп в зависимости от формы выводов (вывод в форме крыла чайки, J-образный), их расположением по двум или четырем сторонам корпуса, материала корпуса (пластмассовый или керамический):

-корпуса типа SOIC u SOP с двусторонним расположением выводов в форме крыла чайки (рисунок 2.9а, 2.9.6). Шаг расположения выводов у этого типа корпусов 1,27 мм, количество выводов - от 6 до 42. Дальнейшим развитием корпусов подобного типа явилось создание корпуса SSOIC с уменьшенным до 0,635 мм расстоянием между выводами при максимальном их количестве 64 (рисунок 2.9в) и корпуса TSOP с уменьшенной до 1,27 мм высотой корпуса (рисунок 2.8г) и уменьшенным до 0,3 - 0,4 мм расстоянием между выводами;

Рисунок 2.9 - Разновидности корпусов микросхем с двусторонним расположением выводов в форме крыла чайки:

а-корпус типа SOIC; б-корпус типа SOP; в - корпус типа SSOIC; г - корпус типа TSOP

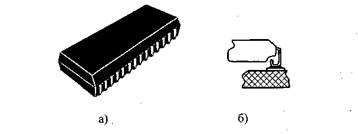

корпуса типа SOJ (Small Outline with «J» leads) с двусторонним расположением выводов J-образной формы, загнутых под корпус (рисунок 2.10). Шаг расположения выводов - 1,27 мм, общее их количество - от 14 до 28.

Рисунок 2.10 - Корпус микросхемы с J-образными выводами: а - общий вид корпуса; б - конструкция выводов

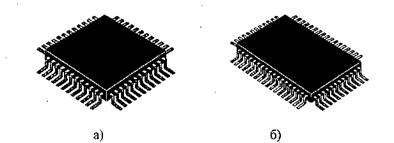

-корпуса типа QFP и SQFP, имеющие выводы в форме «крыла чайки», равномерно распределенные по четырем сторонам (рисунок 2.11 а). Существует также разновидность корпуса в форме прямоугольника - SQFP-R (рисунок 2.11 б). Шаг расположения выводов достаточно мал - всего 0,3 - 0,5 мм, что позволяет создавать корпуса с общим количеством выводов до 440;

-корпуса типа QFP и SQFP, имеющие выводы в форме «крыла чайки», равномерно распределенные по четырем сторонам (рисунок 2.11 а). Существует также разновидность корпуса в форме прямоугольника - SQFP-R (рисунок 2.11 б). Шаг расположения выводов достаточно мал - всего 0,3 - 0,5 мм, что позволяет создавать корпуса с общим количеством выводов до 440;

Рисунок 2.11 - Разновидности корпусов микросхем с четырехсторонним расположением выводов в форме крыла чайки: а - корпус типа QFP и SQFP; б-корпус типа SQFP-R

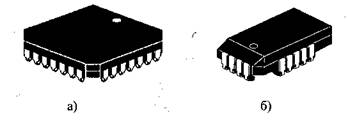

- корпуса типа PLCC (Plastic Leaded Chip Carrier) — квадратный пластмассовый кристаллоноситель с J-выводами (рисунок 2.12а) и типа PLCC-R (Plastic Leaded Chip Carrier Rectangular) - прямоугольный пластмассовый кристаллоноситель с J-выводами (рисунок 2.126). Корпуса подобного вида имеют значительный по современным меркам шаг расположения выводов - 1, 27 мм и в связи с этим большие геометрические размеры. Количество выводов квадратного корпуса - от 20 до 124, у прямоугольного - от 18 до 32;

Рисунок 2.12 - Корпус микросхемы с J-образными выводами и четырехсторонним расположением выводов:а-квадратный PLCC; б-прямоугольный PLCC-R

- корпуса типа LCCC (Leadless Ceramic Chip Carrier) - безвыводный керамический кристаллоноситель (рисунок 2.13). На боковых поверхностях такого корпуса имеются специальные металлизированные углубления, расположенные с шагом 1,27 мм, которые служат для образования электрического соединения с контактными площадками платы при пайке узла дозированным припоем.

Рисунок 2.13- Корпус типа LCCC

В настоящее время освоены следующие направления корпусирования и коммутации ИС:

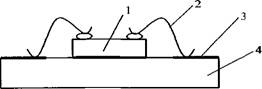

1) использование технологии СОВ (Chip On Board) и Flip Chip (метод перевернутого кристалла), при которой кристалл разваривается непосредственно на печатную плату

Рисунок 2.18 - Установка кристалла ИС на печатную плату по технологии СОВ:

1 — кристалл микросхемы, 2 — микропроволока, 3 — контактная площадка монтажной подложки, 4 — печатная плата

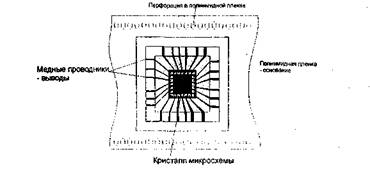

2) использование технологии TAB (Tape Automate Bond) – крепление кристалла на ленточном носителе (рисунок 2.19)

Рисунок 2.19 - Ленточный носитель кристалла микросхемы (технология TAB)

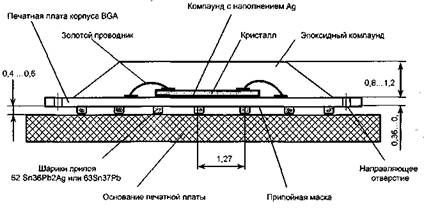

3) развитие корпусов типа BGA (Ball Grid Array) – матрице шариковых или столбиковых выводов на основании ИС

Рисунок 2.21 - Конструкция корпуса BGA

4) переход к многокристальным микромодулям МСМ (Multi Chip Module),

которые представляют собой объединение нескольких кристаллов на миниатюрной подложке (печатной плате) внутри одного корпуса (многокристальный микромодуль);

5) переход к корпусам с размером кристалла - CSP (Chip-scale Packages), в которых, как и в корпусах типа BGA, контактирование с ПП осуществляется посредством шариковых выводов, расположенных в плоскости проекции кристалла.

В современной сверхминиатюрной аппаратуре, такой как портативные видеокамеры, аппараты сотовой связи и т.д., разработчики предпочитают использовать корпуса типа P-TSOP, P-TQFP, SOD-323 и SOT-323, имеющие существенно меньшую толщину (в обозначении корпуса буква Т - Thin, т.е. тонкий). Одним из важнейших применений, стимулирующих переход к сверхтонким корпусам, являются схемы памяти. В микросхемах памяти DRAM используются корпуса типа P-TSOP II, имеющие толщину 1 мм.

Корпуса типа P-TSOP предъявляют повышенные требования к процессам монтажа в корпус - термокомпрессии, используемым пластмассам, которые должны иметь минимальную усадку. С переходом от ультраплоского корпуса P-TSOP к «бумажно»-тонкому корпусу толщиной всего 0,5 мм происходят изменения в технологии монтажа кристалла в корпус. Вместо разварки проволочных выводов и использования металлической рамки применяют технологию TAB, то есть процесс распайки выступов из припоя, расположенных на основании из фольгированного диэлектрика. Использование подобной технологии позволяет уменьшить шаг расположения выводов до значения 0,3 мм при увеличении общего количества выводов, что приводит к существенному уменьшению площади, занимаемой микросхемой на плате.

Более прогрессивной считается установка кристалла на подложку по технологии flip chip (перевернутый кристалл). В этом случае электрический контакт между кристаллом и подложкой осуществляется через матрицу шариковых (столбиковых) выводов, а сам корпус контактирует с печатной платой также посредством шариковых выводов как и в рассмотренном выше корпусе BGA. Данное решение позволяет уменьшить монтажную площадь примерно в два раза.

На сегодняшний день разработано четыре основных типа матричных корпусов:

PBGA - Plastic Ball Grid Array - пластмассовые корпуса с матрицей шариковых выводов;

CBGA - Ceramic Ball Grid Array - керамические корпуса с матрицей шариковых выводов;

CCGA - Ceramic Column Grid Array - керамические корпуса с матрицей столбиковых выводов; TBGA - Таре Bold Grid Array - матричные TAB корпуса

Корпуса BGA (по сравнению с QFP) обладают следующими преимуществами:

1) отсутствие выводов устраняет требования по компланарности и все связанные с этим дефекты;

2) значительно снижена вероятность появления перемычек, поскольку контактные площадки расположены на значительном (не менее 1 мм) расстоянии;

3) в процессе оплавления силы поверхностного натяжения способствуют точной центровке корпуса, в результате допуск на установку корпусов типа BGA может лежать в пределах ± 0,3 мм, что позволяет использовать типовые монтажные автоматы;

4) наличие большого количества контактных площадок непосредственно под корпусом улучшает условия отвода тепла за счет кондукции;

5) корпуса BGA имеют меньшую длину соединений, т.е. меньшую индуктивность выводов.

Недостаток основной – сложность проведения операции контроля качества паяных соединений.