Общие сведения об каучуках эмульсионной полимеризации

Впервые промышленный синтез эмульсионных бутадиен-нитрильных каучуков был организован в 1937 году в Германии. Производство эмульсионных бутадиен-стирольных каучуков в СССР было организовано в 60 –е годы.

Наиболее распространенными каучуками общего назначения, получаемыми полимеризацией в эмульсии, являются бутадиен-стирольные (ά –метилстирольные). Методом эмульсионной полимеризации получают ряд каучуков специального назначения: бутадиен-нитрильные, хлоропреновые, фторкаучуки и другие, а также ассортимент синтетических латексов.

Синтетические латексы представляют собой водную дисперсию полимера в воде. Они подразделяются на латексы, из которых получают (выделяют) каучук и товарные латексы, представляющие собой готовый продукт.

Синтез каучуков с использованием эмульсионной полимеризации проводится в водной фазе, в которой диспергируются мономеры в виде капель размером от 1 до 10 мкм с помощью поверхностно-активных веществ (ПАВ), которые называются эмульгаторами (вещества обеспечивающие эмульгирование мономера, т.е. способствующие образованию эмульсии, т.к. мономеры представляют собой органические жидкости или газы). Эмульгаторы обеспечивают устойчивость исходной эмульсии мономера и образующихся латексных частиц. Содержание эмульгатора в латексе составляет порядка 3 % масс. по отношению к массе полимера при производстве эмульсионных каучуков и 5 % при производстве товарных латексов. В качестве дисперсионной среды, обычно занимающей 0,3 ÷ 0,6 объема полимеризационной системы, используют воду.

В процессе эмульсионной полимеризации образуются полимерно-мономерные частицы – глобулы, составляющие дисперсионную фазу латекса.

Преимуществами эмульсионной полимеризации по отношению к растворной являются:

· невысокая вязкость эмульсии и образующегося латекса при содержании полимера даже при 30 % масс. и выше;

· синтез с высокой молекулярной массой каучука;

· проведение процесса полимеризации при низкой температуре;

· высокая скорость процесса полимеризации;

· меньшая пожароопасность;

· меньшая чувствительность к различным примесям.

Недостатками эмульсионной полимеризации:

· сложность регулирования микроструктуры полимера;

· дополнительная стадия выделения полимера из латекса;

· полимеры и сополимеры преимущественно содержат звенья в положении 1,4-транс, что снижает их технические свойства;

· многокомпонентность эмульсионной системы;

· наличие примесей от вспомогательных веществ в полимерах и сополимерах;

· образование сточных вод с высоким содержанием поверхностно-активных веществ, включая биологически неразлагаемый лейканол.

Статистические сополимеры бутадиена со стиролом или альфаметилстиролом являются одними из самых распространенных синтетических каучуков общего назначения.

Бутадиен-стирольные каучуки имеют обозначение:

СКС- синтетический каучук стирольный;

(СКС)-30 - содержание связанного стирола 28 — 32 % мас. (выпускаются каучуки с содержанием связанного стирола 10 %; 30 % и 50 %);

(СКС-30)А - каучук низкотемпературной полимеризации;

(СКС-30А)Р — регулирование процесса полимеризации;

(СКС- 30АР)К — канифолевый эмульгатор;

(СКС-30АР)П — парафинатный эмульгатор;

(СКС-30АРК)М-15 или (СКС-30АРК)М-27 маслонаполненный каучук с содержанием масла 15 % мас. или 27 % мас. соответственно;

(СКС-30АРК)Н — неокрашивающий противостаритель;

(СКС-30АРК)Д — диэлектрический.

В обозначение может быть введена буква С, которая отражает наполнение каучука техуглеродом (сажей) или ОА - наполнение оксидом алюминия.

Основные технологические стадии процесса эмульсионной

Полимеризации

В производство синтетических каучуков включает следующие технологические стадии: подготовку исходных компонентов, синтез полимера, выделение и обработку полимера.

· Подготовка компонентов и приготовление эмульсии.

Приготовление водной фазы, содержащей эмульгаторы, электролиты - регуляторы рН среды.

Приготовление шихты - мономерной (органической) фазы.

Приготовление: раствора инициатора, раствора стоппера полимеризации, водную эмульсию гидропереоксида, дисперсии антиоксиданта, раствора регулятора молекулярной массы в одном из мономеров.

· Проведение процесса полимеризации и сополимеризации (использование нескольких мономеров).

Процесс полимеризации проводится в батареи, состоящей из 12 полимеризаторов, которые соединены тремя линиями: а) подача реакционной массы; б) обводной коллектор; в) выгрузка реакционной массы. По достижению заданной конверсии (превращение мономера в полимер) в систему вводят стоппер для обрыва реакции роста цепей и ингибирования инициатора.

Процесс полимеризации в эмульсии ведется при температуре порядка 5 оС (холодная полимеризация) и 50 оС (горячая полимеризация). Реактор для эмульсионной полимеризации имеет перемешивающее устройство и развитую поверхность теплосьема за счет встроенного во внутрь аппарата теплообменника. В качестве хладоагента при холодной полимеризации используют рассолы (водные растворы солей).

· Дегазации – отгонка незаполимеризовавшегося полимера.

В процессе полимеризации или сополимеризации степень конверсии составляет не более 72 % масс., что требует удаление из латекса незаполимеризовавшегося мономера при использовании острого пара (подача непосредственно перегретого пара в отгонную колонну – дегазатор.

· Выделение каучука из латекса.

Выделения полимера из латексной системы осуществляется солевой коагуляцией с последующей отмывкой от компонентов процесса полимеризации, включая ПАВ, и минеральных солей (коагулянтов). В дальнейшем выделенный каучук в виде влажной крошки подвергается механическому обезвоживанию и сушке. Окончательное удаление влаги из крошки для отдельных видов эмульсионных каучуков может организовано механо-термическим обезвоживанием в шнековых агрегатах.

Крупнотоннажное производство эмульсионных каучуков проводится по непрерывной схеме в каскаде реакторов, работающих в режиме, близкому к режиму идеального смешения, тогда работа всего каскада приближается к режиму идеального вытеснения. Режим идеального вытеснения позволяет получать каучуки с более стабильными молекулярно-структурными характеристиками.

Стадия приготовления исходных компонентов (инициатора, стоппера, антиоксиданта, регулятора) процесса полимеризации осуществляется по периодической схеме.

3.3 Компоненты эмульсионной полимеризации

3.3.1. Мономеры

Полимеризация или сополимеризация в эмульсии, состоящей из дисперсионной фазы - мономера и дисперсионной среды - воды, а также пограничной слоя - эмульгатора, протекает в гетерогенной системе, т.е. многофазной системе. Эмульгаторы адсорбируются на границе раздела фаз, что приводит к существенному снижению поверхностного натяжения.

В качестве основных мономеров и сополимеров при производстве эмульсионных каучуков применяют следующие органические вещества:

а) диеновый углеводороды, имеющий две непредельные связи;

• СН2 = СН — СН = СН2 — бутадиен;

• СН2 = ССI — СН = СН2 — хлоропрен;

б) ароматические непредельные углеводороды, имеющие одну непредельную связь

• (С6Н5) — СН = СН2 — стирол;

• (С6Н5) — С(СН3) = СН2 — альфаметилстирол;

в) непредельные углеводороды с полярной группой

• СН2 = СН(СN) — акрилонитрил;

• СН2 = С(СН3)СООН - метакриловая кислота.

Почти все эти мономеры практически нерастворимы в воде, или растворимы в ограниченном количестве.

Особое требование предъявляется к воде, которую необходимо подвергать деминерилизации (обессоливанию) и деаэрации, т.е. удалению растворенного кислорода, способного ингибировать радикальную полимеризацию мономеров.

При получении каучуков высокотемпературной полимеризации (48 ÷ 50 оС) и получении товарных латексов с высокой концентрацией полимера соотношение дисперсной среды и дисперсной фазы составляет 100: 100 мас. ч. При низкотемпературной полимеризации (около 5 оС) соотношении составляет (200 ÷ 250): 100 мас.ч., что позволяет снизить вязкость латекса и организовать эффективный теплосъем из реакционной массы.

Увеличение степени разбавления способствует проведению процесса при стабильных параметрах, что обеспечивает получение полимера с лучшими молекулярно-структурными характеристиками, но при этом снижается эффективность использования полимеризационного оборудования, возрастают энергетические затраты на перемешивание и теплообмен большего объема реакционной массы, а также увеличивается расход вспомогательных материалов при выделении каучука из латекса.

3.3.2. Эмульгаторы для эмульсионной полимеризации

Эмульгаторы — ПАВ выполняют роль стабилизатора, т.е. обеспечивают агрегативную устойчивость эмульсии мономеров в процессе полимеризации и коллоидной дисперсии полимера в водной среде при отгонке незаполимеризовавшихся мономеров. Молекулы ПАВ состоят асимметрично расположенной гидрофильной части и гидрофобного углеводородного остатка (алкильного, арильного или алкиларильного радикала).

В результате адсорбции ПАВ на поверхности капель мономера или частиц латекса создается определенный заряд.

Если гидрофильная часть представляет собой полярную группу, неспособную диссоциировать в водной среде на ионы, то такие ПАВ называются неионогенными.

Гидрофильные группы ионогенных ПАВ при растворении в воде диссоциируют на ионы, и в зависимости от того, какого заряда ион обладает поверхностно-активными действием, различают анионоактивные и катионоактивные эмульгаторы. В производстве большинства каучуков и латексов используют анионоактивные ПАВ:

а) щелочные соли карбоновых кислот RСООМ,

где М — металлы натрий или калий или NН4;

б) щелочные соли сульфоновых кислот RSО3М — сульфонаты;

в) щелочные соли сульфоэфиров RОSО3М — алкилсульфаты.

В промышленности СК широкое применение нашли мыла синтетических жирных кислот (СЖК) — фракций C10 - C13 и C10 - C16 парафинаты. Основная масса СЖК остается в полимере и оказывает негативное влияние на физико-механические свойства вулканизатов, поэтому парафинаты применяются в сочетании с эмульгаторами других типов.

Карбоновые кислоты и большинство их солей в воде нерастворимы, использование эмульгаторов этой группы требуют проведения процессов в щелочной среде (рН = 9 ÷ 13) и тщательной очистки воды от солей.

Промышленные эмульгаторы на основе канифоли содержат около 90 % смоляных кислот одинакового состава С19Н29СООН, но различного строения и преимущественно состоящие из абиетиновой кислоты

Смоляные кислоты с сопряженными двойными связями, нецелесообразно использовать при приготовлении эмульсии в радикальных процессах, т. к. замедляют процесс полимеризации.

Распространение получили мыла на основе модифицированной канифоли: гидрированной, галогенированной, диспропорционированной (дрезинаты). Наличие в каучуке смоляных кислот повышают клейкость невулканизованных резиновых смесей и прочностные характеристики вулканизатов на их основе.

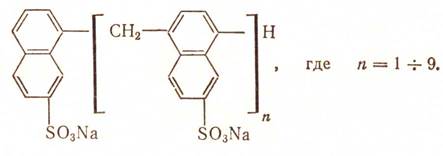

В качестве диспергатора использует лейканол — натриевая соль продукта конденсации В — нафталинсульфокислоты с формальдегидом, отвечающий формуле

Лейканол хорошо растворяется в воде, но обладает низкой поверхностной активностью, поэтому самостоятельно как эмульгатор он не используется, но весьма эффективен при стабилизации различных дисперсий, в том числе латексов. В производстве СК он встречается под названием диспергатор НФ.

Ранее в при производстве эмульсионных каучуков в качестве эмульгатора использовали некаль — смесь натриевых солей моно-, ди-, и трибутилнафталинсульфокислоты.

Некаль и лейканол практически не подвергается биологической деструкции, что ограничивает их к использование при производстве эмульсионных каучуков.

Полностью биоразлагаемым эмульгатором, применяемым при производстве товарных латексов является лаурилсульфат натрия — додецилсульфат формулой C12H22ОSO3Na, обладающий высокой поверхностной активностью, растворимый в воде, но способный частично подвергаться гидролизу.

3.3.3 Вспомогательные компоненты эмульсионной полимеризации

а) Инициирование низкотемпературные эмульсионной полимеризации осуществляется системами, содержащими гидропериоксид, сульфат железа (II), трилон Б и ронгалит.

б) Для инициирования высотемпературной эмульсионной полимеризации применяют главным образом персульфат калия.

в) Кроме основных компонентов в эмульсионную систему вводят:

• регуляторы молекулярной массы;

• электролиты, поддерживающие оптимальное значение рН среды (тринатрийфосфат), хлорид калия и др.);

• стопперы — вещества, обрывающие процесс полимеризации, при достижении необходимой конверсии;

• противостарители — антиоксиданты вводят перед выделением каучука из латекса.

3.4 Механизм эмульсионной полимеризации

При эмульсионной полимеризации образование активных центров в водной фазе рост макромолекул начинается в мицеллах или в каплях мономера диаметром порядка 10 мкм. В начале процесса эмульгатор находится преимущественно в агрегированном состоянии в виде мицелл диаметром 10 нм. Предел молекулярной растворимости — критическая концентрация мицеллообразования (ККМ) зависит от природы эмульгатора, температуры и присутствия примесей. Мицеллы эмульгатора способны солюбилизировать (поглощать) до 100 молекул мономера. Эмульгатор не только стабилизирует капли мономера, но и образующие полимерно-мономерные частицы.

Процесс эмульсионной полимеризации можно разделить на три стадии.

На первой стадии происходит формирование полимерно-мономерных частиц. Рост цепей начинается в небольшой части мицелл — 0,1 % и развивается за счет солюбилизации молекул мономера. По мере развития процесса полимеризации мицеллы растут, пополняясь мономером из капель путем переноса мономера и непосредственном соприкосновении частиц при их перемешивании в водной фазе. Наблюдается увеличение поверхности растущих полимерно-монорных частиц, что сопровождается дополнительной адсорцией молекул эмульгатора, прежде всего из его молекулярного раствора, а также мицелл, в которых полимеризация не происходит.

Генерирование свободных радикалов с постоянной скоростью приводит к увеличению числа активных полимерно-мономерных частиц, при чем с уменьшением концентрации неактивных мицелл повышается вероятность попадания радикала в растущую полимерно-мономерную частицу. На кинетической кривой эмульсионной полимеризации период процесса (первая стадия) характеризуется возрастанием скорости полимеризации и постоянством поверхностного натяжения на границе водной и мономерной фаз.

Рис. 3.1. Зависимость скорости эмульсионной полимеризации и поверхностного натяжения системы от степени превращения.

I — стадия формирования частиц; II — стадия постоянной скорости полимеризации; III — заключительная стадия.

Вторая стадия процесса начинается с момента исчезновения мицелл эмульгатора, который расходуется на стабилизацию образующихся и укрупняющихся полимерно-мономерных частиц. Эмульгатор находится в адсорбированном состоянии на поверхности частиц и образование новых становится невозможным, т.е. достигается стабилизация числа полимерно-мономерных частиц. По мере увеличения объема полимерно-мономерных частиц их поверхность становится все более адсорбционно ненасыщенной, и на этой стадии процесса наблюдается возрастание поверхностного натяжения на границе раздела фаз. К концу второй стадиии процесса мономер в каплях исчерпывается и его поступление в полимерно-мономерные частицы прекращается.

На третьей - заключительной стадии поверхностное натяжение на границе раздела фаз стабилизируется и дальнейшая полимеризация протекает за счет связывания мономера в полимерно-мономерных частицах, при этом скорость процесса постепенно уменьшается из-за снижения содержания мономера.

При управлении процессом сополимеризации необходимо решать три задачи:

• обеспечение максимального выхода полимера;

• создание с заданной средней молекулярной массы каучука,;

• получение химически однородного сополимера.

Максимальный выход обеспечивается оптимальным расходом эмульгатора и компонентами инициирующей системы. Создание со стабильными структурно-молекулярными характеристиками каучука достигается проведением процесса в условиях близкому к режиму идеального вытеснения и обеспечение однородного температурного режима.

Агрегативная устойчивость синтетических латексов

Латексы — водная дисперсия полимера, представляющая собой термодинамически неустойчивую двухфазную коллоидную систему, при этом слой адсорбированного эмульгатора условно не учитывается.

Одна из функций эмульгатора состоит в создании определенного энергетического барьера, припятсвующего сближению и непосредственного контакту латексных частиц.

Снижение поверхностного натяжения на границе раздела фаз за счет введения поверхностно-активных веществ (эмульгатора) обеспечивает стабильность системы при получении и хранении латекса, а также изготовлении изделий на его основе.

Можно выделить два типа энергетических барьеров: электростатический и структурно-механический.

Электростатический барьер обусловлен наличием адсорбционного слоя эмульгатора, имеющего постоянный электрический заряд. Для латексов, полученных с использованием ионогенных эмульгаторов, характерно существование на межфазной границе двойного электрического слоя. Внешняя обкладка двойного электрического слоя образована ионами противоположного заряда и состоит из двух частей. Определенная часть ионов водной фазы связана с поверхностью частиц не только электростатическими, но и адсорбционными силами, образуя плотный слой, который перемещается в водной среде вместе с частицей. Другая часть ионов образует рыхлый (диффузионный слой) плотность которого уменьшается по мере удаления от поверхности частицы, и ионы диффузионного слоя вместе с частицей не перемещаются. Это приводит к определенной разности потенциалов между поверхностью частиц и водной средой (электрокинетический или - потенциал), которая для ионогенных поверхностно активных веществ может достигать несколько десятков милливольт.

Структурно-механический барьер связан с образованием плотных гидратных оболочек адсорбционных слоев на поверхности латексных частиц.

Соотношение вкладов этих двух факторов (электростатического и структурно-механического) в агрегативную устойчивость латекса зависит от природы применяемых эмульгаторов. В случае ионогенных ПАВ большую роль играет электростатическое отталкивание частиц, а для неионогенных определяющее значение оказывает структурно-механический барьер. Латексы, стабилизированные неионогенными ПАВ или водорастворимыми полимерами, имеют незначительный отрицательный заряд и — потенциал на порядок меньший, чем у латексов с ионогенными эмульгаторами.