Детали машин изготавливаются из самых различных металлов, их сплавов, а также из неметаллических материалов (пластмассы, древесины, резины и т.д.).

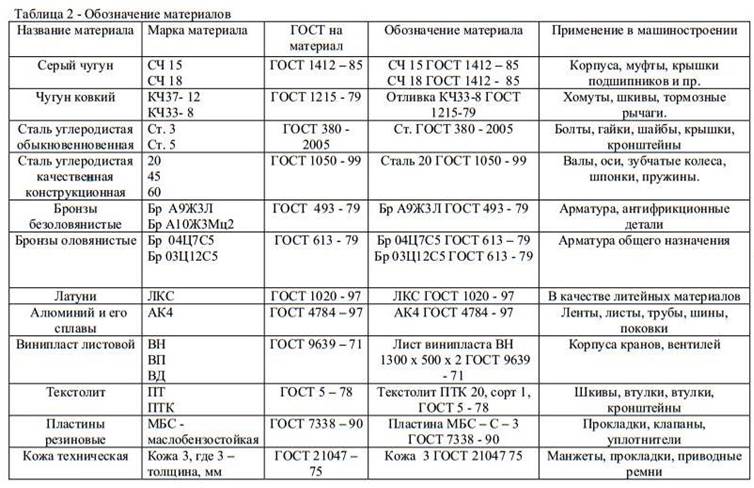

На эскизе и рабочем чертеже детали должно быть указано в основной надписи обозначение материала, его марки и стандарта на материал. В случаях, когда в марке материала содержится сокращенное наименование данного материала, то

наименование материала допускается не показывать.

наименование материала допускается не показывать.

Примеры обозначений материалов и их применение в машиностроении

показаны в таблице 2.

Примеры эскизов деталей: крышка, ось, корпус вентиля, маховик, золотник

приведены в приложении А.

Ознакомление со сборочной единицей

При ознакомлении со сборочной единицей сначала выявляют назначение, устройство и принцип работы сборочной единицы. Ознакомление облегчается, если имеется какая-либо документация: паспорт, описание, пояснительная записка и т.п. Если их нет, со сборочной единицей знакомятся с помощью внешнего осмотра и последующей разборки.

Для знакомства со сборочной единицей необходимо:

а) понять назначение сборочной единицы;

б) разобрать сборочную единицу на детали;

в) установить связи между деталями, определить виды соединений и порядок сборки изделия;

г) для каждой детали определить сопрягаемые, прилегающие и свободные поверхности;

д) определить материал, из которого изготовлена каждая деталь.

На рис. 16 показаны свободные, прилегающие и сопрягаемые поверхности двух соединяемых деталей.

Рис. 16

Форму, размеры и положение сопрягаемых поверхностей двух соприкасающихся деталей согласовывают друг с другом, т.е. приводят к одному значению номинальных размеров (диаметр втулки и диаметр отверстия в корпусе, размеры резьбы гайки накидной и корпуса). Поверхность детали, не соприкасающейся с другими деталями, называется нерабочей или свободной.

Форму и размеры свободных поверхностей определяют требования прочности детали и простоты ее обработки. Свободные поверхности во многих случаях сохраняют вид, полученный ими при изготовлении всей детали (литье, штамповка, кованые детали, грубое точение и т.п.).

Материал, из которого изготовлена деталь, определяется по внешнему виду и назначению детали. Марка материала выбирается по справочной литературе, указывается название, марка и ГОСТ для выбранного материала. (Примеры условных, согласно ГОСТ, обозначений материалов см. в методических указаниях «Материалы».) Например: Ст3сп ГОСТ 380 – 94.

Изображение типовых составных частей изделий

Крепление клапанов.

На рис.17; 18; 19 изображены различные случаи крепления клапана к штоку. Во всех случаях обеспечивается свободное вращение штока, т. е. крепление не должно быть жестким (должен быть небольшой люфт). Это создает надежное прилегание клапана к проходному отверстию корпуса. На рис. 17 клапан обжат головкой штока.

Рис. 17

На рис.18, наоборот, головка штока обжата клапаном

.

Рис.18

На рис. 19 клапан крепится к штоку при помощи проволочного замка.

Рис. 19

Сальниковое устройство.

Сальниковое устройство предназначено для создания герметичности и уплотнения отверстий, через которые проходят подвижные части механизмов: валы, шпиндели. штоки и т.д.

Существуют различные типы конструкций сальниковых устройств (наиболее распространенные из них показаны на рис.20, 21, 22).

Сжатие уплотняющего материала, набивки, в этих устройствах осуществляется следующими средствами:

а) с помощью гаек, навинченных на шпильки в крышке или корпусе. При вращении эти гайки оказывают давление на нажимную втулку, а через нее на набивку (рис.20);

Рис. 20

б) с помощью накидной гайки, при закручивании которой оказывается давление на нажимную втулку, сжимающую, в свою очередь, набивку (рис. 21);

Рис. 21

в) с помощью нажимной втулки, имеющей резьбу. При ввинчивании в корпус втулка сжимает набивку (рис.22)

Рис. 22

Угол разделки на конце нажимной втулки или сальникового кольца и на дне сальниковой камеры заставляют часть набивки перемещаться к штоку под действием сжимающей силы и тем самым предотвращают проход (утечку) рабочей среды (жидкости, газа).

Сальниковые уплотнения штока изображаются в незатянутом состоянии. На шток надевается металлическое кольцо, чтобы мягкая набивка не забивала резьбу в корпусе, а все пространство заполняется уплотнителем, который плотно прижимается втулкой и накидной гайкой. При обнаружении течи гайку подтягивают. Форма сальниковых уплотнений может быть различной конструкции.

В качестве сальников используют набивку из шнуров, изготовленных из хлопчатобумажной, льняной, джутовой, пеньковой и асбестовых пряж, а также специальные войлочные и асбестовые кольца. Сальниковую набивку и кольца пропитывают густым техническим жиром или графитовым порошком.

Для уплотнения зазоров между торцевыми поверхностями соединяемых деталей применяют торцевые уплотнения в виде прокладок из листового материала. Форма уплотнительной прокладки определяется формой торцевой поверхности, которую необходимо уплотнить. Торцевые уплотнения устанавливают под крышки, фланцы, корпуса клапанов, вентилей и др. В зависимости от свойств среды, создающей избыточное давление, и условий работы уплотнительные прокладки выполняют из различных материалов (текстолит, резина, паронит, асбест и т. п.)

На рис.23 дано наглядное изображение вентиля. На рис.23 - изображение этого же вентиля в разобранном виде со всеми входящими деталями. На этих рисунках можно проследить последовательность разборки и сборки изделия, количество деталей, входящих в него, а также вид соединений. Примеры выполнения эскизов деталей вентиля даны в приложении Г.

ВОПРОСЫк приему графических работ по теме «Эскизирование деталей»

1. Какой чертежназывается эскизом?

2. Какие требования предъявляются к эскизу?

3. Вкаких случаях выполняются эскизы?

4. Назовите общие и отличительные черты чертежа и эскиза?

5. Из каких этапов состоит общая последовательность съемки эскиза?

6. Назовите правила выбора положения детали, выгодного для ее изображения на

эскизе?

7. Каким требованиям должен отвечать главный вид детали?

8. Какие инструменты применяются для обмера детали при эскизировании?

9. Какие измерения и с какой точностью можно производить стальной линейкой,

кронциркулем, штангенциркулем?

10.Какие поверхности называются базирующими (базами)?

11.Назовите виды баз.

12.Какие методы нанесения размеров Вы знаете?

13.Что подразумевают под шероховатостью поверхности?

14.Сколько установлено классов шероховатости поверхностей?

15.Какими знаками обозначают шероховатость поверхностей на чертежах?

16.Что называется рабочим чертежом детали?

17.Где на чертеже приводятся сведения о материале детали?

Список литературы

1. ГОСТ 25142 -82 Шероховатость поверхностей. Термины и определения.

2. ГОСТ2789 – 73 Шероховатость поверхностей. Параметры, характеристики и

обозначения.

3. ГОСТ 2. 309 – 73 Обозначения шероховатости поверхностей

4. НовичихинаЛ.И. Справочник по техническому черчению / Л.И. Новичихина. –

Мн.: Книжный дом, 2008, ил.

Приложение А

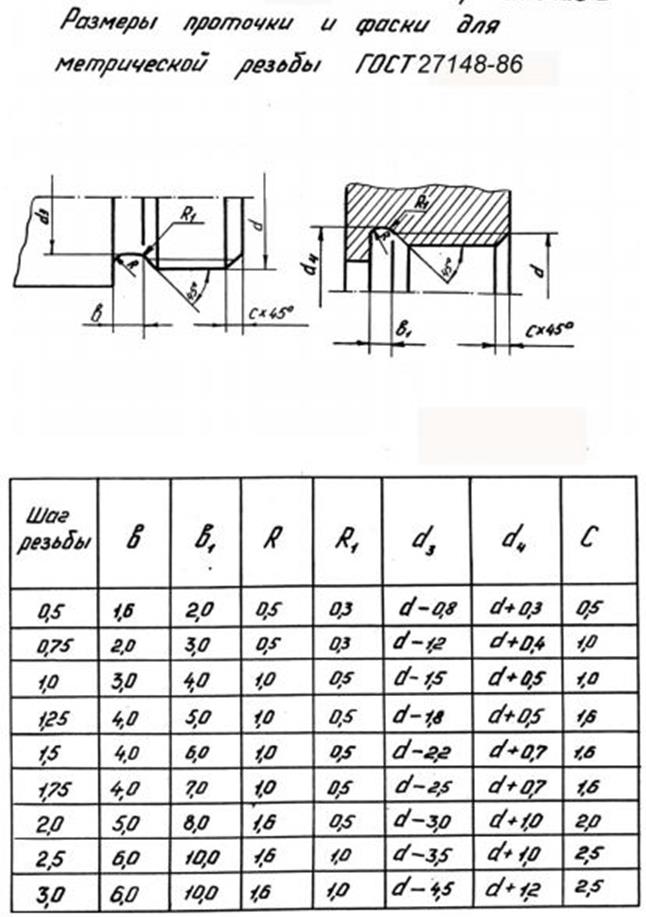

Приложение Б

Приложение Б

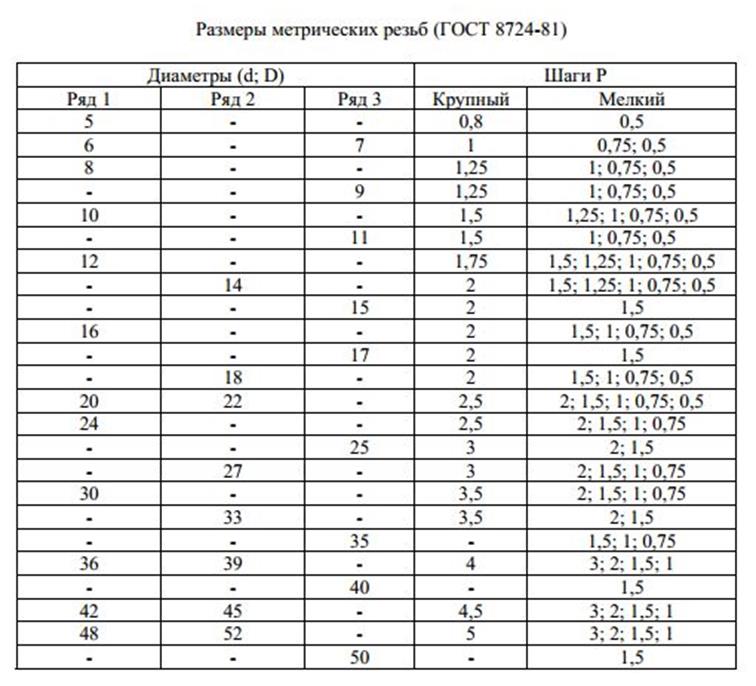

Примечание:

При выборе диаметров резьбы первый ряд следует предпочитать второму,

второй – третьему

Приложение В