Газопламенное напыление

Газопламенное напыление завоевало особую популярность благодаря дешевизне используемого материала и простоте использования оборудования. Оно применяется во время проведения ремонта изделий для восстановления ненагруженных посадочных мест.

Напыление может осуществляться несколькими способами:

· проволочное.

Наиболее экономичный способ нанесения покрытия. Один и тот же пистолет пригоден для распыления алюминия, цинка, стали, никелевых сплавов, монеля, алюника, инконеля, молибдена;

· порошковое.

Оборудование для порошкового напыления является наиболее доступным. Однако возникает трудность выбора порошка для напыления. Высококачественные материалы довольно дороги, дешевые - не дают стабильности покрытий;

· шнуровое и прутковое напыления требуют более внушительных финансовых затрат на покупку оборудования и материалов. Ввиду этого они считаются нишевыми продуктами для специального применения.

Преимущества применяемых технологий перед плакированием

Плакирование применяется для создания биметаллов, используемых в резервуарном, емкостном и колонном оборудовании, подверженном воздействию агрессивных сред на металл, коррозии, абразивному износу. Анализ эксплуатации резервуарного и колонного парка показывает, что скорость коррозии резервуаров, в том числе, изготовленных из плакированного металла, превышает 1 мм/год, а скорость язвенной коррозии при этом превышает равномерную в несколько раз и может достигать 8 мм/год. Газотермические покрытия являются эффективной заменой плакированию.

Преимущества применяемой нами технологии заключаются в следующем:

- Возможность создания материалов, свойств которых невозможно достигнуть при использовании традиционных технологий плакирования: прокаткой, сваркой взрывом. В частности, возможность обеспечить защиту поверхностей оборудования не только от коррозии, но и от гидро- и газоабразивного износа.

- Возможность нанесения материалов с низкой пластичностью.

- Возможность нанесения покрытий на детали и оборудование со сложной конфигурацией поверхностей (наружные поверхности трубных пучков теплообменников, и т.п.).

- Возможность нанесения покрытий на месте монтажа (производства), с применением мобильных комплексов для любой площади поверхностей.

- Экономичность применения газотермических покрытий, сохранение высокого уровня защитных свойств при длительном воздействии агрессивных сред.

- Возможность ремонта либо полного восстановления покрытия, доступность технологии проведения восстановительных работ с минимальными затратами.

- Отсутствие после нанесения внутренних напряжений, дефектов поверхности и микроструктуры материала из-за исключения высоких температур и давлений.

Данные возможности обеспечивают преимущества технологии газотермического напыления, как по экономической эффективности, так и по стоимостным показателям.

Электродуговое напыление и металлизация

Готовы Центра Специалисты взять на себя полный комплекс работ по созданию на Вашем предприятии участков по нанесению защитных покрытий с использованием технологий электродугового напыления, либо механизированных линий, с решением экологических проблем при их эксплуатации.

Способ электродуговой металлизации заключается в расплавлении напыляемого проволочного материала электрической дугой, его распылении и нанесении на подложку струей сжатого воздуха.

Толщина наносимого покрытия - 0,1-3 мм. Материал покрытий - стали, алюминиевые сплавы, бронзы, баббит, молибден и др.

Способ применим для восстановления и упрочнения изношенных деталей пониженной жесткости, т.к. нагрев основного металла в процессе нанесения покрытия не превышает 80-100 ° С.

Типовые детали, восстанавливаемые методом электродугового напыления: посадочные поверхности валов, бронзовые втулки, вкладыши, гильзы цилиндров (снаружи), алюминиевые головки блоков ДВС и др.

Детали, работающие при ударных нагрузках, восстанавливать данным способом нецелесообразно.

Восстановление деталей машин электродуговым напылением

Специалисты Центра имеют обширный опыт создания механизированных линий нанесения металлизационных покрытий.

В качестве примеров промышленной апробации представленных выше методов можно привести реализованный на объединении Пензхиммаш технологический процесс нанесения защитного антикоррозионного покрытия из алюминия на трубы.

Антикоррозионные защитные покрытия из цинка и алюминия, полученные методом электродуговой металлизации увеличивают срок службы металлоконструкций от 25 до 50 лет в зависимости от агрессивности среды. Такие покрытия могут быть нанесены как на изготавливаемые металлоконструкции в цеховых условиях, так и на уже смонтированные сооружения (мостовые конструкции, резервуары, трубы, градирни, шлюзовые ворота, элементы портовых сооружений и т.д.).

Нанесение защитного цинкового покрытия на наружную поверхность чугунных труб для водоснабжения и канализации электродуговым напылением было применено на Липецком металлургическом заводе «Свободный Сокол».

В ООО «НПО Фундаментстройаркос» (г. Тюмень) также была создана и запущена линия электродугового напыления. Антикоррозионное цинковое покрытие наносили на стальные трубы наружным диаметром 34мм, предназначенные для изготовления систем термостабилизации грунтов в условиях вечной мерзлоты.

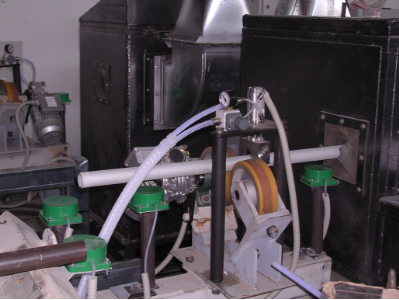

| Общий вид линии металлизации труб диаметром 34 мм |

|

| Камера металлизации |

|

На Московском опытном светотехническом заводе для нанесения антикоррозионного цинкового покрытия на наружную поверхность мачт освещения, представляющих собой ступенчатую трубу с диаметром нижней части 200-400 мм, а верхней - 100-200 мм и длиной до 10 м, также была спроектирована и запущена в эксплуатацию линия механизированного напыления.