| Производительность распыления, сталь (при ПР = 100%), кг / ч, до | 8,7 |

| Диаметр распыляемой проволоки, мм | 1,2-2,0 |

| Скорость подачи проволоки, м / мин | 1-6 |

| Рабочий ток дуги (при ПР = 100%), А, до | |

| Рабочее напряжение дуги, В | 17-35 |

| Рабочее давление сжатого воздуха, Мпа | 0,5-0,6 |

| Наибольший расход сжатого воздуха, м³ / ч | |

| Номинальная Мощность электродвигателя, Вт | |

| Масса аппарата, кг, не более | 5,7 |

Механотермическое формирование поверхностей

Сотрудники Центра имеют обширный опыт в разработке технологий и материалов для нанесения покрытий электроконтактной приваркой и электроконтактным спеканием. Производственный участок Центра осуществляет следующие виды работ:

• разработка технической документации и изготовление приспособлений для нанесения покрытий методами электроконтактного спекания для деталей различных форм и размеров,

• назначение режимов электроконтактного спекания, обеспечивающих качественное формирование поверхностных слоев,

• выбор материалов для электроконтактного спекания и разработка опытных составов по требованиям Заказчика,

• изготовление опытных партий деталей с применением технологий электроконтактного спекания и приварки,

• разработка технической документации для организации участков электроконтактного спекания и приварки.

Метод электродугового спекания позволяет формировать покрытия разнообразного состава, включая металлокерамические, а также проводить приварку конструктивных элементов в труднодоступных местах деталей.Специалистами Центра ведутся активные работы по развитию этой группы технологий.

Регулирование компонентного состава присадочного материала позволяет получать при спекании слои с различным комплексом свойств и износостойкостью.

Анализ характерных дефектов, возникающих при реализации традиционных видов наплавки и напыления, указывает на то, что одной из причин, обусловливающих образование пор, пустот и несплавлений, является формирование и кристаллизация поверхностного слоя без воздействия механического фактора извне, способствующего ликвидации воздушных прослоек и газовых включений.

При реализации технологий механо-термического формирования наряду с термическим фактором активно используется механическое воздействие внешней нагрузки, что в комплексе способствует получению слоя с более высоким качеством. Термический фактор обусловливает интенсивный нагрев наносимого сплава и контактирующего с ним основного металла и создает благоприятные условия для протекания диффузионных процессов. Механический фактор определяет формирование бездефектных структур.

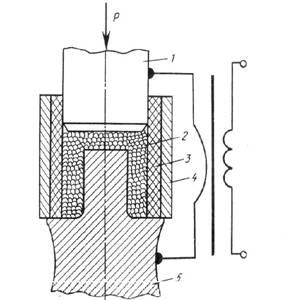

Технологический участок Центра реализует технологии электроконтактного спекания поверхностей с широкой гаммой присадочных материалов. При реализации электроконтактного спекания нанесение поверхностного слоя осуществляется путём пропускания электрического тока через гранулированный присадочный материал и его последующего сжатия.

| Принципиальная схема приспособления для электроконтактного МТФ: 1 — формообразующий инструмент-электрод; 2 — наносимый сплав в гранулированном состоянии; 3 — втулка из электроизоляционного материала; 4 — стальной кожух рабочей камеры; 5 — стальная основа |

|

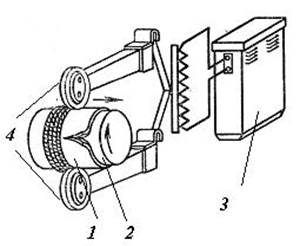

Наряду с применением порошковых материалов формирование покрытий может осуществляться путём приварки проволоки или ленты за счёт пропускания мощных импульсов тока.

| На рисунке показана схема приварки металлической ленты к поверхности вала. Формирование зоны соединения ленты 1 с поверхностью детали 2 осуществляется за счет пропускания тока от источника питания 3 через прижимные токоподводящие ролики 4. Нагрев и сплавление основного и присадочного металлов производится теплотой, выделяющейся при прохождении электрического тока через находящиеся в контакте соединяемые части. |

|

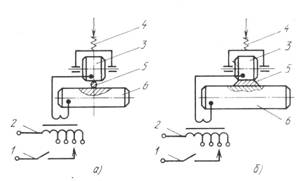

Электроконтактная наплавка проволоки осуществляется с помощью несложного приспособления, выполненного в виде ролика и позволяющего нагревать (в результате тепловыделения при прохождении электрического тока) и пластически деформировать привариваемую проволоку и поверхностные слои основного металла.

| 1 - прерыватель тока; 2 - трансформатор; 3 - наплавляющий ролик; 4 - амортизатор; 5 - присадочная проволока; 6 - наплавляемый образец |

|

Принципиальная схема электроконтактной наплавки проволоки:

| а - начальная стадия; | б - конечная стадия. |

Контактная наварка проволоки используется для восстановления резьбовых участков валов. При этом диаметр присадочной проволоки подбирают таким, чтобы при наварке она полностью заполняла впадину резьбы и выступала на величину припуска, необходимого для последующей обработки.

Вакумное напыление

Сущность процесса вакуумного напыления Создание микроскопических защитных пленок на поверхности деталей в условиях полного вакуума относят к методу напыления в вакууме. Возможности применения данной технологии обработки поверхности достаточно широки — она является завершающим этапом изготовления деталей электроники, оптики, пластмассовых, стеклянных и стальных изделий, автомобильных запчастей и т. д. Для вакуумного-дугового нанесения покрытий используются разнообразные сложные составы — металлы и сплавы, оксиды, карбиды, металло-керамические смеси, стекла сложной структуры. Технология процесса напыления состоит в подаче направленного потока молекул или атомов с заданными свойствами к поверхности обрабатываемого материала при их последующем равномерном осаждении. Напыление металлов в вакууме — нанесение пленок или слоев на поверхность деталей или изделий в условиях вакуума (1,0-1 • 10-7 Па). Конденсация газообразных (парообразных) элементов или их соединений с образованием монолитного покрытия проводится в вакууме, при этом исходные твердые материалы за счет испарения переходят в газовую (паровую) фазу, которая имеет тот же состав, что и покрытие.

Напыление в вакууме проходит несколько стадий превращение состава, предназначенного для напыления, из состояния жидкости в газ; перенос газообразного вещества к поверхности обрабатываемого объекта и осаждение частиц на поверхность; застывание напыляемого состава, образование монолитной пленки. Отличия напыления металлов в вакууме минимальная температура нагрева изделий 250°С; сепарация плазменного потока для минимизации капельной фазы; осуществление контроля толщины покрытия; нанесение градиентных и многослойных покрытий. Напыление металлов в вакууме применяется для нанесения pvd покрытий, толщина которых колеблется от 0,01 до 0,5 мкм в случае нанесения покрытий методом pvd благородных металлов (серебро, золото, платина) и до. Напыление металлов в вакууме широко применяется в технике для получения тонких стальных или диэлектрических покрытий. Переход частиц из конденсированного состояния в газовое может происходить при воздействии ионов плазмы или при перемещении напыляемого вещества в вакуумной среде. Вакуумное перемещение является более предпочтительным, так как обеспечивает лучшее сцепление нанесенного состава с предназначенной для этого подложкой. В безвоздушной среде преобладающее количество частиц, попадающих на поверхность детали, оседает на ней и конденсируется, в то время как при других методах напыления атомы плохо сцепляются с поверхностью и отражаются от нее (процесс десорбции). Помимо состояния вакуума, эффективное вакуумное или ионное нанесение покрытия требует соблюдения определенной температуры, при которой процент оседаемых частиц, образующих зародыши и превращающихся в пленку, максимален. Также качество нанесения покрытия в вакууме зависит от состава материала, свойств поверхности, скорости прохождения физического процесса. Для лучшей фиксации осаждаемой пленки на покрытии объекта сразу после процедуры напыления проводят ее обжиг — при температуре чуть выше, чем у полученной в результате обработки поверхности. После обжига на готовую плоскость возможно наложить еще несколько слоев — с различными свойствами, необходимыми для создания того или иного полезного эффекта. Особенности нанесения декоративных покрытий Хромирование поверхностей имеет две цели: формирует защитный слой и повышает коэффициент отражения. Благодаря нанесению зеркальных покрытий изделие может противостоять механическим ударам и силовому трению, и одновременно получает обновленное декоративное покрытие. Чаще всего создание такой пленки — продукт вакуумного испарения алюминия и хрома. Нанесение вакуумных декоративных покрытий имеет широкий спектр применения — обработать любое изделие можно независимо от его состояния, напылению подлежит и продукция, выпущенная с завода, и побывавшие в эксплуатации механизмы, детали, инструменты.