Министерство науки и высшего образования Российской Федерации

Технический институт (филиал) федерального государственного

автономного образовательного учреждения высшего образования

«Северо-Восточный федеральный институт имени М.К. Аммосова»

в г. Нерюнгри

Учебно-методическое пособие

Самостоятельная работа студентов

по дисциплине «Обогащение полезных ископаемых»

для студентов по специальности 21.05.04 «Горное дело»

Часть 2

Нерюнгри 2019

Утверждено научно-методическим советом Технического института (филиала) «СВФУ им. М.К. Аммосова».

Составители:

Э.Ф. Редлих – старший преподаватель кафедры «Горное дело» ТИ (ф) СВФУ

В.Ф. Рочев - к.т.н., доцент кафедры Горное дело» ТИ (ф) СВФУ

Рецензенты:

В учебно-методическом пособии по дисциплине «Обогащение полезных ископаемых» представлены: методика решения задач по обогащению угля и самостоятельная работа для студентов очного и заочного обучения по специальности: 21.05.04 «Горное дело», специализации: «Открытые горные работы», «Подземная разработка пластовых месторождений», «Маркшейдерское дело», «Электрификация и автоматизация горного производства».

© Технический институт (ф) СВФУ, 2019

ОГЛАВЛЕНИЕ

| Введение | |

| Раздел 1. Подготовительные процессы 1.1Грохочение 1.2Дробление 1.3Измельчение 1.4Классификация | |

| Раздел 2 Основные обогатительные процессы 2.1 Гравитационные методы обогащения 2.2.Флотационные методы обогащения | |

| Раздел 3. Вспомогательные процессы 3.1Обезвоживание продуктов обогащения 3.2 Дренирование 3.3 Центрифугирование 3.4 Сгущение 3.5 Фильтрование 3.6 Окускование 3.7Сушка | |

| Раздел 4. Опробование и контроль процессов обогащения | |

| Раздел 5. Технология обогащения полезных ископаемых 5.1 Обогащение руд цветных металлов 5.2 Обогащение руд черных металлов 5.3 Обогащение угля Раздел 6. Проектирование обогатительных фабрик | |

| Приложение | |

| Список литературы |

|

|

ВВЕДЕНИЕ

Методы и процессы обогащения полезных ископаемых, область их применения.

Процессы переработки полезных ископаемых разделяются на подготовительные, собственно обогатительные и вспомогательные.

1.Подготовительные процессы.

Дробление, измельчение, грохочение и классификация, т.е. процессы, в результате которых достигается раскрытие минералов с образованием механической смеси частиц различного минерального состава.

2. Основные обогатительные процессы.

Физические и физико-механические процессы разделения минералов, при которых полезные минералы выделяются в концентрат, а пустая порода в хвосты. Операция обогащения может проводиться не в один прием, т.к. за один прием не всегда можно выделить все полезные ископаемые. Операция до обогащения называется перечистными (очистными), а операции связанные с до извлечением полезного ископаемого из хвостов- контрольными.

3. Вспомогательные процессы.

Процессы удаления влаги из продуктов обогащения, обезвоживание. К вспомогательным процессам относят очистку сточных производственных вод, процессы пылеулавливания, т.е. процессы очистки воздуха перед выбросом его в атмосферу.

|

|

При обогащении ПИ используют различия в их физических и физико-механических свойств:

цвет - при породовыборке и рудоразборке;

блеск - при породовыборке;

твердость - различные способы дробления;

плотность - при обогащении руд и углей (гравитационное обогащение);

спайность - способность раскалываться по строго определенным направлениям, т.е. применять определенный способ дробления и измельчения;

излом - важное место в процессах обогащения электрическими и другими методами;

магнитные свойства - при обогащении минералов с различной магнитной восприимчивостью (магнитная сепарация);

электрические свойства - при электрических методах обогащения, т.к. различные минеральные частицы по разному относятся к действию электрических и механических сил (электрическая сепарация);

физико-химические свойства - при флотационных процесса, заключающихся в различном отношении минералов к водной среде.

Технологические показатели обогащения

1.Содержание компонента (αβθ) - отношение массы компонента к массе продукта, в котором оно находится.

Содержание компонентов определяется химическими анализами и выражается в %, долях единицы или г/т.

Содержание компонентов принято обозначать греческими буквами:

α – содержание металла в исходной руде;

β - содержание металла в концентрате или промпродукте;

θ - содержание металла в хвостах.

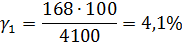

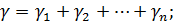

2.Выход продукта обогащения (γ) – отношение массы полученного продукта к массе переработанного исходного сырья.

Выход выражается в процентах или долях единицы и обозначается γ.

|

|

3.Извлечение компонента в продукт обогащения (ε) – отношение массы компонента в продукте к массе того же компонента в исходном полезном ископаемом.

Измеряется в % или долях единицы и обозначается ε.

Характеризует полноту его перехода в этот продукт в процессе обогащения.

4.Степень концентрации (степень обогащения) (К) – отношение содержания полезного компонента в концентрате к содержанию его в исходном сырье.

Показывает во сколько раз увеличилось содержание полезного компонента в концентрате по сравнению с содержанием в исходном сырье.

Чем выше степень концентрации и извлечение, тем выше эффективность процесса обогащения.

5.Степень сокращения (R)- величина обратная выходу концентрата.

Показывает во сколько раз масса концентрата меньше массы сырья, из которого он получен - R.

6.Эффективность обогащения (Е)- отношение приращения массы ценного компонента в концентрате при реальном обогащении к приращению массы концентрата при теоретически достижимом обогащении.

Показывает степень приближения реального процесса к идеальному – Е.

I. ПОДГОТОВИТЕЛЬНЫЕ ПРОЦЕССЫ

1.1 ГРОХОЧЕНИЕ

Методика решения задач

Задача 1.

Грохочение угля класса производится на двухситном грохоте. Определить кпд верхнего и нижнего сита. Грохочение угля класса 0-75 производится с отверстиями верхнего сита размером 13мм, нижнего 6мм.

Результаты ситового анализа.

| Класс, мм | Выход,% | ||

| Исходного угля | Надрешетного продукта верхнего сита | Надрешетного продукта нижнего сита | |

| 13-75 | 52,6 | 84,7 | - |

| 6-13 | 12,0 | 1,6 | 57,3 |

| 0-6 | 35,4 | 13,7 | 42,7 |

| итого | 100,0 | 100,0 | 100,0 |

Решение:

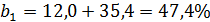

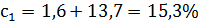

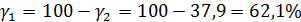

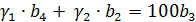

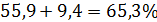

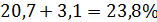

1. Находим содержание подрешетного продукта(класс 0-13мм) в исходном угле:

2. Находим содержание надрешетного продукта (класс 0-13мм) в надрешетном верхнего сита

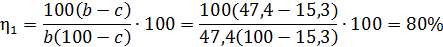

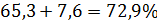

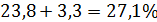

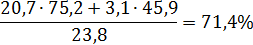

3. Определяем к.п.д. верхнего сита

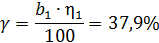

4.Определяем выход класса 0-13 (от исходного угля), поступающего на нижнее сито

5.Определяем выход надрешетного продукта верхнего сита

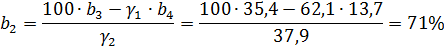

6.Определяем содержание надрешетного продукта в угле, поступающем на нижнее сито (класс 0-6мм), из уравнения баланса класса 0-6мм

b4 - содержание класса 0-6мм в надрешетном продукте верхнего сита в %;

b2 –содержание класса 0-6мм в угле, поступающем на нижнее сито,%;

b3 - содержание класса 0-6мм в исходном угле,%.

По таблице находим:

b3=35,4%

b4=13,7%

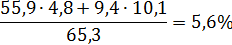

из уравнения

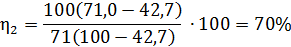

7. По таблице находим содержание класса 0-6мм в надрешетном припуске

с2 =42,7%

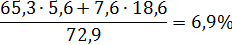

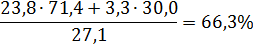

8. Определяем к.п.д. нижнего сита

Ответ: 80%; 70%.

Задача 2

По результатам ситового анализа угля определить выхода отдельных продуктов и классов, суммарные выхода, зольность всего угля.

| Класс,мм | Продукт | Выход | Ас,% зольность | |

| кг | γ,% | |||

| >150 | Уголь | 4,1 | 3,6 | |

| Сростки | 1,0 | 39,7 | ||

| Порода | 1,0 | 75,2 | ||

| Колчедан | 0,4 | 22,3 | ||

| Итого | 6,5 | 21,3 | ||

| 100-150 | Уголь | - | 5,9 | |

| Сростки | - | 37,4 | ||

| Порода | - | 74,1 | ||

| Колчедан | - | 25,1 | ||

| Итого | - | - | ||

| 50-100 | Уголь | - | 6,2 | |

| Сростки | - | 35,9 | ||

| Порода | - | 71,4 | ||

| Колчедан | - | 24,9 | ||

| Итого | - | - | ||

| 25-50 | Уголь | - | 10,9 | |

| Сростки | - | 34,5 | ||

| Порода | - | 69,5 | ||

| Колчедан | - | 23,1 | ||

| Итого | - | - | ||

| 13-25 | Уголь | - | 13,9 | |

| 6-13 | Уголь | - | 19,7 | |

| 3-6 | Уголь | - | 20,1 | |

| 1-3 | Уголь | - | 21,3 | |

| 0,5-1 | Уголь | - | 18,9 | |

| 0-0,5 | Пыль | - | 19,2 | |

| Итого | - | - | ||

| всего | 100,0 | - |

Решение:

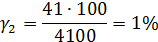

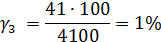

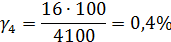

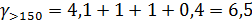

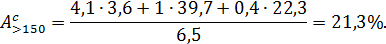

1.Определить выхода продуктов класса >150мм по данным графы 3.

Уголь

Сростки

Порода

Колчедан

Аналогично определяем выхода остальных классов.

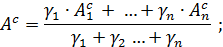

2.Суммарные выхода и зольность отдельных классов и всего угля определяем по формулам:

Зольность

Суммарный выход класса >150мм

Аналогично определяем выхода и зольность остальных классов.

Самостоятельная работа

Задача 1.

Определить к.п.д. трехситного грохота с отверстиями по результатам ситового анализа:

1 сито-50мм

2 сито-25мм

3 сито-13 мм

Подрешетный продукт нижнего сита

Результаты ситового анализа

| Класс,мм | Выход, % | |||

| Исходного угля | Надрешетного продукта I сита | Подрешетного продукта II сита | Подрешетного продукта IIIсита | |

| 50-100 | 20,1 | 71,4 | - | - |

| 25-50 | 9,9 | 10,6 | 41,4 | - |

| 13-25 | 14,2 | 8,0 | 37,6 | 27,5 |

| 0-13 | 55,8 | 10,0 | 21,0 | 72,5 |

| Итого | 100,0 | 100,0 | 100,0 | 100,0 |

Задача 2.

По результатам ситового анализа угля построить кривые ситового анализа α и β.

| Класс, мм | Выход,% | Ас,% | Суммарный выход сверху,% | Ас,% |

| 13-80 | 22,1 | 31,1 | ||

| 6-13 | 24,3 | 18,4 | ||

| 1-6 | 24,0 | 11,2 | ||

| 0,5-1 | 12,4 | 10,0 | ||

| 0-0,5 | 11,1 | 11,7 | ||

| всего | 11,0 |

Задача 3.

Определить общую шкалу грохочения при разделении угля на классы 25-100,10-25 и 0,5-10мм.

Задача 4

При рассеве угля на грохоте с отверстиями сита 10 мм получено 40 т подрешетного продукта. Определить к.п.д. (эффективность) грохота. Если содержание класса 0-10мм в исходном было 49,5 т.

Задача 5

Грохочение угля производится на неподвижном колосниковом грохоте с отверстиями между колосниками 150мм. Определить производительность грохота, если его ширина В=800мм и длина L=1900мм.

Задача 6

По результатам ситового анализа угля построить кривые ситового анализа α и β и определит выход и зольность класса 6-10мм.

1.2 ДРОБЛЕНИЕ

Методика решения задач

Задача 1.

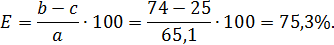

Определит эффективность дробления угля до 13 мм. Если содержание в исходном угле класса >13мм - a=65,1%; содержание в дробленном продукте класса 1-13мм - b=74%; содержание в исходном угле класса 1-13мм – с=25%.

Решение

Эффективность дробления угля

Задача 2.

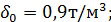

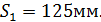

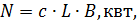

Определить производительность и мощность электродвигателей щековой дробилки, если насыпная масса угля  длина выпускной щели L=800мм; ширина загрузочного отверстия В=500мм; максимальная ширина выпускной щели

длина выпускной щели L=800мм; ширина загрузочного отверстия В=500мм; максимальная ширина выпускной щели

Решение:

1.Производительность щековой дробилки определяем по эмпирической формуле

2.Мощность электродвигателя определяем по эмпирической формуле

где

с – коэффициент, зависящий от размеров загрузочного отверстия дробилки;

с =166 – для дробилок размером меньше 250х400 мм;

с =100 – для дробилок размером от 250х400 до 900х1200мм;

с =83 – для дробилок 900х1200мм и более.

Задача 3.

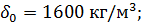

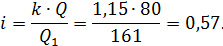

Рассчитать число тихоходных зубчатых двухвалковых дробилок и мощность их электродвигателей если уголь класса 80-120 мм в количестве Q=80т/ч дро-бится до 80мм; плотность угля  коэффициент разрыхления угля

коэффициент разрыхления угля  дробилки тихоходные. Коэффициент неравномерности загрузки дробилок k=1,15.

дробилки тихоходные. Коэффициент неравномерности загрузки дробилок k=1,15.

Решение

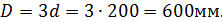

1.Определяем диметр валков

2.По технической характеристике принимаем дробилку ДДЗ-2М: D=600мм, L=750мм, n=50об/мин, s=0,08м.

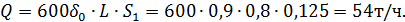

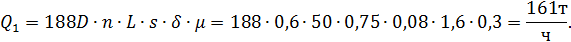

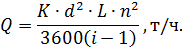

3. Определяем производительность дробилки

4. Определяем число дробилок

Принимаем одну дробилку.

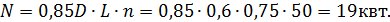

5. Мощность электродвигателя

Самостоятельная работа

Задача 1.

Определить эффективность дробления угля до 10мм по результатам ситового анализа исходного угля и дробленного продукта

| Класс, мм | Выход, % | |

| исходного угля | дробленного продукта | |

| >10мм | 72,0 | 8,2 |

| 1-10 | 20,1 | 78,0 |

| 0-1 | 7,9 | 13,8 |

| итого | 100,0 | 100,0 |

Задача 2.

Определит степень дробления угля если уголь класса 80-100мм дробится до 80мм.

Задача 3.

Определить общую степень дробления угля в две стадии, если степень дроб-ления каждой стадии i=4

Задача 4.

Рассчитать число двухвалковых тихоходных зубчатых дробилок для дробления угля класса 100-200мм до 100мм в количестве Q=200т/ч, если плотность угля  коэффициент разрыхления

коэффициент разрыхления  k=1,15.

k=1,15.

Задача 5.

Определит производительность и мощность электродвигателя молотковой дробилки М-8-6 для дробления промпродукта класса 10-100мм, если диаметр наружной окружности молотков d=800мм, длина ротора L=600мм, скорость вращения ротора n=1000об/мин, ширина щели между колосниками s=10мм.

Производительность молотковой дробилки определить по формуле:

1.3 ИЗМЕЛЬЧЕНИЕ

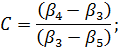

Циркулирующую нагрузку можно определять по данным ситового анализа продуктов измельчения и классификации. Для замкнутого цикла

β 3 ,β4, β5 –содержание расчетного класса (-0,074мм) соответственно в питании, сливе и песках.

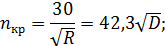

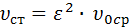

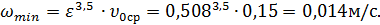

При увеличении частоты вращения барабана мельницы может наступить момент, когда дробящие тела начнут прижиматься центробежной силой к поверхности барабана и, не отрываясь от нее, будут вращаться вместе с барабаном. Такая частота вращения называется критической и определяется по формуле:

nкр – критическая частота вращения мельницы, мин-1;

Действительная частота вращения барабанных мельниц принимается 0,7-0,85 критической.

В зависимости от способа разгрузки различают мельницы:

- с центральной разгрузкой (стержневые и шаровые – свободный слив через цапфу, с высоким уровнем пульпы);

- разгрузкой через решетку (шаровые – прохождение через отверстия в торцевой решетке, а затем лифтом принудительно удаляется из мельницы, с низким уровнем пульпы).

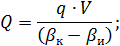

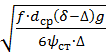

Производительность барабанных мельниц определяется по содержанию вновь образованного класса крупностью – 0,074 мм

где

Q – производительность по исходной руде, т/ч;

q – удельная производительность по вновь образуемому классу, т/(м3· ч);

V - объем барабана мельницы,м3;

βк, βи – содержание расчетного класса соответственно в конечном и исходном продукте, доли единиц.

1.4 КЛАССИФИКАЦИЯ

Методика решения задач

Определить теоретический коэффициент равнопадаемости в воде частиц угля и породы по числу Рейнольдса, если диаметр частицы угля d1=13мм, плот-ность угля δ1=1320 кг/м3 и породы δ2=2300кг/м3.

Решение

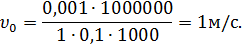

1. По формуле

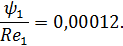

3. По кривой зависимости  по Re1 находимбезразмерный параметр:

по Re1 находимбезразмерный параметр:

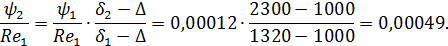

4. Определяем параметр:

5. По кривой зависимости определяем Re2=500.

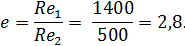

6.Определяем коэффициент равнопадаемости:

Самостоятельная работа

1. Определить теоретический коэффициент равнопадаемости в воде угля и породы по числу Рейнольдса, если плотность угля δ1=1300 кг/м3 и породы δ2=2200кг/м3, диаметр частиц породы d2=6мм.

2. Определить время достижения конечной скорости свободно падающей в воде частицы угля неправильной формы, если её диаметр d=6мм и плотность δ=1300кг/м3.

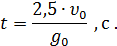

Время достижения конечной скорости свободного падения:

Задачи по определению скорости стесненного падения твердых тел в среде

Методика решения

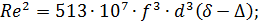

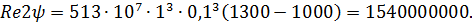

Определить конечную скорость свободного падения в воде шарообразного тела по числу Рейнольдса (метод П.В.Лященко), если диаметр тела d=100мм и плотность δ=1300кг/м3.

Решение

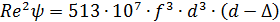

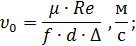

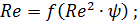

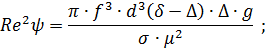

Конечная скорость свободного падения по числу Рейнольдса:

где

Re – число Рейнольдса, определяемое по кривой зависимости,

Re2ψ – безразмерный параметр,

;

;

Тогда

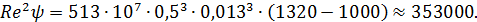

1. Определяем безразмерный параметр

2. По кривой зависимости находим Re=100000.

3. По формуле определяем конечную скорость свободного падения

Самостоятельная работа

1.Определить конечную скорость свободного падения в воде частицы угля неправильной формы по числу Рейнольдса, если диаметр частицы d=10мм и плотность δ=1300кг/м3.

2. Определить конечную скорость свободного падения в воздухе частицы угля неправильной формы по числу Рейнольдса, если диаметр частицы d=1мм и плотность δ=1300кг/м3.

3. Определить теоретический коэффициент равнопадаемости в воде для крупных частиц угля и породы, если плотность угля δ1=1300кг/м3 и породы δ2=2200кг/м3.

4.Определить теоретический коэффициент равнопадаемости в воде для мелких частиц угля и породы, если плотность угля δ1=1300кг/м3 и породы δ2=2200кг/м3.

5. Определить теоретический коэффициент равнопадаемости в воде частиц угля и породы по числу Рейнольдса, если диаметр частицы угля d1=13мм, плотность угля δ1=1300кг/м3 и породы δ2=2300кг/м3.

II. ОСНОВНЫЕ ОБОГАТИТЕЛЬНЫЕ ПРОЦЕССЫ

2.1. ГРАВИТАЦИОННЫЕ МЕТОДЫОБОГАЩЕНИЯ

Методика решения задач

Определить минимальную скорость восходящей струи воды в рабочем отделении машины, необходимую для разрыхления постели. Насыпная масса угля δ0=710 кг/м3. Ситовый и фракционный составы угля, поступающего в отсадочную машину:

Ситовый состав угля класса 0,5-10мм

| Класс, мм | γ, % | Ас, % | dср, мм |

| 6-10 | 13,7 | 26,2 | 8,0 |

| 3-6 | 26,7 | 24,2 | 4,5 |

| 1-3 | 41,0 | 21,6 | 2,0 |

| 0,5-1 | 18,6 | 28,5 | 0,75 |

| Итого | 100,0 | 24,3 | - |

Фракционный состав угля класса 0,5-10мм

| Плотность фракции, кг/м3 | γ, % | Ас, % | Средняя плотность фракции, кг/м3 |

| < 1300 | 51,2 | 5,8 | |

| 1300-1400 | 10,2 | 10,3 | |

| 1400-1500 | 8,8 | 18,8 | |

| 1500-1600 | 3,5 | 29,8 | |

| 1600-1800 | 3,6 | 40,7 | |

| >1800 | 22,7 | 75,4 | |

| Итого | 100,0 | 24,3 | - |

Решение

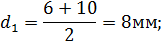

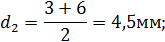

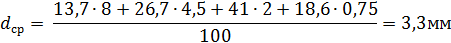

1.Определяем средний диаметр классов по ситовому анализу

и т.д.

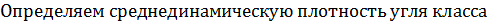

Определяем среднединамический

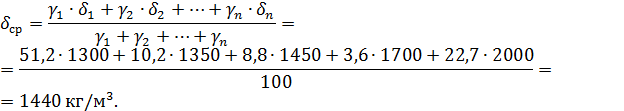

2. Определяем среднюю плотность фракций

3. Определяем коэффициент пористости уплотненной постели:

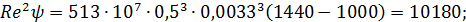

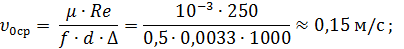

4. Определяем конечную скорость свободного падения частицы диметром dср по числу Рейнольдса:

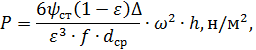

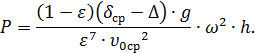

5. Определяем минимальную скорость восходящей струи воды в отсадочной машине. Потеря напора при движении жидкости через пористую среду определяется по формуле:

где

ψст –коэффициент сопротивления среды;

dср – средний размер частиц пористой среды, м ;

ω - относительная скорость потока жидкости, м/с;

h – толщина слоя среды, м.

из выражения  =

=

находим dср и подставляем в формулу

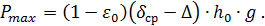

Минимальная скорость восходящей струи при потере напора, равной давлению столба материала высотой h0 и  будет:

будет:

Подставляя это выражение, находим

Самостоятельная работа

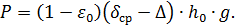

1.В отсадочную машину поступает уголь класса 10-100мм. Определить минимальную скорость восходящей струи воды в рабочем отделении, если средний диаметр класса dср=55мм, средняя плотность частиц постели δср=1520 кг/м3, коэффициент пористости уплотненной постели ε0=0,5.

2.Определить максимальную скорость восходящей струи воды в рабочем отделении отсадочной машины для мелкого угля, если средний диаметр исходного класса dср=5мм, средняя плотность частиц δср=1450 кг/м3, максимальное относительное изменение толщины постели emax=0,1, коэффициент пористости уплотненной постели ε0=0,5.

3.Определить максимальную потерю напора восходящей струи воды при движении её через уплотненную постель, если средняя плотность частиц постели δср=1403 кг/м3, коэффициент пористости уплотненной постели ε0=0,52, толщина уплотненной постели h0=450мм.

3. ОБОГАЩЕНИЕ В ТЯЖЕЛЫХ СРЕДАХ

Методика решения задач

1. По результатам фракционного анализа угля классов 50-100, 25-50, 13-25, 6-13 и 0,5-3 мм определить фракционный состав угля машинных классов 13-100 и 0,5-13 мм.

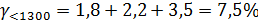

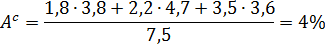

| Плотность фракций, кг/м3 | 50-100мм | 25-50мм | 13-25мм | ||||||

| γкл | γр | Ас,% | γкл | γр | Ас,% | γкл | γр | Ас,% | |

| < 1300 | 14,5 | 1,8 | 3,8 | 14,2 | 2,2 | 4,7 | 17,9 | 3,5 | 3,6 |

| 1300-1400 | 31,4 | 3,8 | 8,8 | 39,6 | 6,0 | 6,9 | 46,8 | 9,2 | 6,9 |

| 1400-1500 | 15,0 | 1,8 | 18,2 | 15,6 | 2,4 | 19,3 | 11,9 | 2,4 | 13,4 |

| 1500-1600 | 5,0 | 0,6 | 26,1 | 8,6 | 1,3 | 28,8 | 7,1 | 1,4 | 26,7 |

| 1600-1800 | 9,5 | 1,1 | 41,1 | 6,0 | 0,9 | 43,4 | 3,9 | 0,8 | 42,2 |

| > 1800 | 24,6 | 3,0 | 73,0 | 16,0 | 2,5 | 74,1 | 12,4 | 2,5 | 62,9 |

| итого | 100,0 | 12,1 | 29,2 | 100,0 | 15,3 | 23,2 | 100,0 | 19,8 | 17,3 |

| Плотность фракций, кг/м3 | 6-13мм | 3-6мм | 0,5-3мм | ||||||

| γкл | γр | Ас,% | γкл | γр | Ас,% | γкл | γр | Ас,% | |

| < 1300 | 30,2 | 3,4 | 3,8 | 51,7 | 2,8 | 4,0 | 44,5 | 2,3 | 4,4 |

| 1300-1400 | 42,5 | 4,8 | 7,1 | 22,0 | 1,3 | 7,4 | 33,6 | 1,8 | 6,0 |

| 1400-1500 | 10,3 | 1,2 | 6,3 | 10,6 | 0,6 | 16,6 | 8,2 | 0,5 | 8,2 |

| 1500-1600 | 4,4 | 0,5 | 27,5 | 3,6 | 0,2 | 30,5 | 4,3 | 0,2 | 33,0 |

| 1600-1800 | 3,9 | 0,4 | 41,8 | 4,2 | 0,2 | 46,5 | 3,2 | 0,1 | 51,2 |

| > 1800 | 8,7 | 1,0 | 68,9 | 7,4 | 0,4 | 75,1 | 6,0 | 0,3 | 72,7 |

| итого | 100,0 | 11,3 | 13,6 | 100,0 | 5,5 | 13,9 | 100,0 | 5,2 | 12,1 |

Результаты ситового анализа угля

| Класс, мм | Выход, % | Золность Ас, % | |

| >150 | Уголь | 9,0 | 10,4 |

| Сростки | 1,1 | 38,6 | |

| Порода | 0,5 | 80,8 | |

| 100-500 | Уголь | 7,3 | 12,7 |

| Сростки | 1,8 | 40,9 | |

| Порода | 1,5 | 70,3 | |

| 50-100 | 12,1 | 29,2 | |

| 25-50 | 15,3 | 23,2 | |

| 13-25 | 19,8 | 17,3 | |

| 6-13 | 11,3 | 13,6 | |

| 3-6 | 5,5 | 13,9 | |

| 1-3 | 5,2 | 12,1 | |

| 0,5-1 | 2,6 | 15,0 | |

| 0-0,5 | 7,0 | 19,7 | |

| итого | 100,0 | 19,7 |

Решение

Суммируем выхода в процентах к рядовому фракции <1300 классов 50-100, 25-50, 13-25 (см.таблицу графы 3,6,9):

Аналогично определяем зольность и выхода остальных фракций.

Найденные данные вписываем в графы 3 и 4 таблицы фракционного анализа машинного класса 13-100

| Плотность фракции, кг/м3 | Выход, % | Ас,% | |

| γкл | γр | ||

| < 1300 | 7,5 | 4,0 | |

| 1300-1400 | 19,0 | 7,3 | |

| 1400-1500 | 6,6 | 16,5 | |

| 1500-1600 | 3,3 | 26,4 | |

| 1600-1800 | 2,8 | 42,1 | |

| > 1800 | 8,0 | 70,3 | |

| итого | 47,2 | 22,2 |

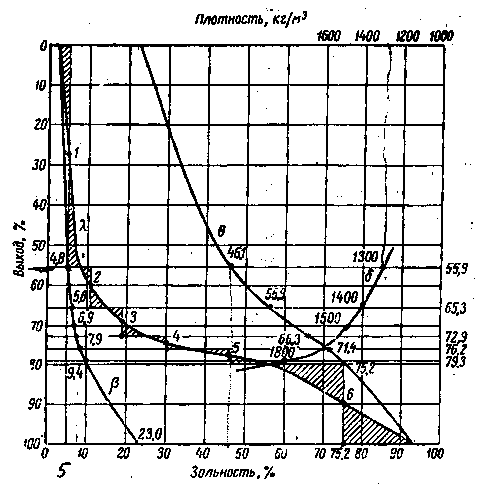

2.Заполнить графы 4,5,6 и 7 и построить кривые обогатимости угля класса 50-100мм.

| Плотность фракций, кг/м3 | γкл,% | Ас,% | Суммарные,% | |||

| Всплывшие фракции | Утонувшие фракции | |||||

| γ | Ас | γ | Ас | |||

| < 1300 | 55,9 | 4,8 | 55,9 | 4,8 | 100,0 | 23,0 |

| 1300-1400 | 9,4 | 10,1 | 65,3 | 5,6 | 44,1 | 46,1 |

| 1400-1500 | 7,6 | 18,6 | 72,9 | 6,9 | 34,7 | 55,9 |

| 1500-1600 | 3,3 | 30,0 | 76,2 | 7,9 | 27,1 | 66,3 |

| 1600-1800 | 3,1 | 45,9 | 79,3 | 9,4 | 23,8 | 71,4 |

| > 1800 | 20,7 | 75,2 | 100,0 | 23,0 | 20, | 75,2 |

| Итого | 100,0 | 23,0 | - | - | - | - |

*графы 4,5,6,7 по решению задачи

Решение:

1.Заполняем графу 4 данными, полученными суммированием выходов всплывших фракций сверху:

и т.д.

2.Заполняем графу 5 данными расчетной средней зольности суммарных фракций сверху:

и т.д.

3.Заполняем графу 6 данными, полученными последовательным суммированием выходов утонувших фракций снизу:

и т.д.

4. Заполняем графу 7 данными расчетной средней зольности суммарных фракций снизу:

и т.д.

5. Для построения кривых обогатимости берем квадрат с длиной стороны 200мм на миллиметровой бумаге (масштаб кривых: 1% равен 2мм).

Производим построение кривой обогатимости λ (элементарных фракций) по данным граф 3 и 4 таблицы.

На оси ординат откладываем в масштабе суммарные выхода всплывших фракций (графа4): 55,9; 65,3; 75,9; 76,2; 79,3; 100%. Проводим вспомагательные линии, параллельные оси абцисс, и на этих линиях откладываем в масштабе зольность элементарных фракций (графа 3): 4,8; 10,1; 18,6; 30,0;45,9; 75,2%. В пределах каждой фракции проводим линии, параллельные оси ординат. Через середины этих линий проводим плавную кривую λ так, чтобы площадки заштрихованных криволинейных треугольников были равновелики.

6. Производим построение кривой концентрата β по данным граф 4 и 5.На.вспомогательных линиях откладываем в масштабе соответствующие значения средней зольности всплывших фракций (графа 5): 4,8; 5,6; 6,9; 7,9;9,4; 23,0%. Полученные точки соединяем плавной кривой β, начало которой должно совпадать с кривой λ.

7. Производим построение кривой породы θ по данным граф 6 и 7. На вспомогательных линиях откладываем снизу в масштабе значения средней зольности утонувших фракций (графа 7): 75,2; 71,4; 66,3; 55,9; 46,1; 23,0%. Полученные точки соединяем плавной кривой θ, конец которой должен совпадать с концом кривой λ.

8. Производим построение кривой плотности δ по данным граф 1 и 4. На верхней горизонтальной стороне квадрата откладываем в масштабе (справо налево или наоборот) плотности фракций: 1300, 1400, 1500, 1600, 1800кг/м3. Через эти точки проводим линии, параллельные оси ординат до пересечения с соответствующими вспомогательными линиями выходов. Полученные точки соединяем плавной кривой δ.

Самостоятельная работа

1. По результатам фракционного анализа угля класса 0,5-13 мм заполнить графы 4, 5, 6, 7 и построить кривые обогатимости λ, β, θ, δ.

Результаты фракционного анализа угля класса 0,5-13мм