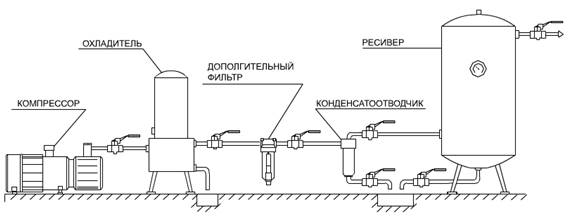

ОТ КОМПРЕССОРА К ВОЗДУШНОМУ РЕССИВЕРУ (рис. Р.А.02)

На большинстве заводов необходимо, чтобы сжатый воздух был в нужной "кондиции" прежде, чем его подадут в сеть потребителей. Воздух, произведенный компрессором, содержит загрязнения (часто попадающие с атмосферным воздухом) и, что более важно, водяной пар.

Размещение компрессора и всасываемый им воздух обуславливаются следующими соображениями.

I. компрессор должен иметь адекватную вентиляцию, чтобы охлаждать пространство вокруг.

II. пространство вокруг компрессора и зона потребляемого им воздуха должна сохраняться чистой, чтобы уменьшить уровень загрязнения, возникающий в процессе сжатия

Воздух, всасываемый в компрессор, должен всегда проходить через промежуточный компонент, называемый "всасывающий фильтр". Функция фильтров заключается в том, чтобы сдерживать поток пыли, которая попадает в компрессор (обратите особое внимание на то, что это не предотвращает попадание газообразных примесей через входное отверстие).

Как только воздух сжат, его температура на выходе может достигать 200 C. И требуется "послеохладитель", чтобы охладить воздух, выданный компрессором и, как следствие охлаждения, уменьшить количество водяного пара.

Атмосферный воздух содержит определенный процент влажности, которая является результатом испарения воды с поверхности мирового океана. Это особенно значимо в летние месяцы, когда высокая влажность создает трудности при дыхании. Такой воздух всасывается в компрессор и водяной пар концентрируется в меньшем объеме.

Чтобы дать пример расчета количества воды, входящей в систему, необходимы следующие данные:

I. При температуре 25 C каждый кубический метр атмосферного воздуха содержит приблизительно 23 грамма воды в форме пара.

II. Чтобы получить 1м3 воздуха при давлении 6 бар необходимо сжать 7 м3 атмосферного воздуха.

7 м3 x 23 г/м3 = 161 г воды для каждого м3 сжатого воздуха.

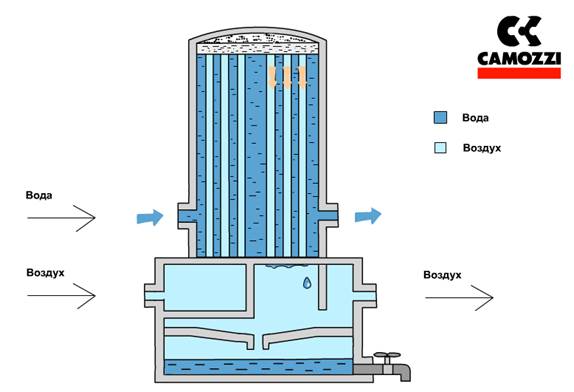

Если не устранить этот водяной пар, он войдет в систему распределения сжатого воздуха, сконденсируется и затем загрязнит применяемое оборудование, что приводит к сокращению срока службы и возникновению отказов. "Послеохладитель" может охлаждать сжатый воздух двумя способами, с использованием воздуха или воды. Охлаждение воздушного типа использует управляемый поток прохладного воздуха от вентилятора, проходящий через радиатор с горячим воздухом для снижения его высокой температуры. Горячий воздух пропускается через сеть труб, погруженных в проточную воду, охлаждаемую

|

|

"послеохладителем" (рис. P.A. 02.2).

Благодаря эффекту проводимости, вода снижает высокую температуру воздуха. Снижение температуры уменьшает способность воздуха удерживать воду в состоянии пара и большая часть пара конденсируется в жидкость. Конденсат осушают в сливном резервуаре в системах обоих типов и периодически удаляют из системы вручную или автоматически через клапан.

Выбор вторичного охладителя должен быть основан на:

I. Эффективной производительности компрессора.

II. Нижнем пределе требований к температуре сжатого воздуха. Компоненты типа пневмоинструментов, цилиндров и клапанов обычно требуют воздух с температурой не выше 40 C.

Компрессоры для промышленных сооружений обычно способны работать непрерывно 24 часа в сутки. Можно было бы обеспечить указанное требование непрерывной работы непосредственно от компрессора, пропуская только через послеохладитель. Однако, использование правильно рассчитанного ресивера воздуха настоятельно рекомендуется по следующим причинам:

I. сглаживаются пульсации от компрессоров поршневого типа.

II. Обеспечивается временное хранение необходимого количества воздуха, доступного для мгновенного использования в случае резкого возрастания потребления.

III. Его можно использовать как запас воздуха в случае отказа электропитания.

IV. Он гарантирует стабильность давления в сети.

V. Он обеспечивает конденсацию любого остающегося водяного пара.

VI. Он используется для снижения затрат энергии, позволяя применять компрессоры меньшей производительности.

Воздушные ресиверы состоят из сваренных металлических листов и сферообразных крышек. Сварка должна гарантировать, что ресивер не разорвет, когда он будет под давлением. Каждый ресивер должен быть оснащен предохранительным клапаном, который автоматически открывается, если давление воздуха превышает определенное значение. Этот клапан не должен иметь никакого промежуточного клапана между ним и потребителем. Он должен пропускать достаточный расход воздуха, чтобы гарантировать немедленное снижение любого избыточного давления.

Воздушный ресивер подвергается периодическому осмотру и испытанию лицензированными агентствами.

Ресивер обычно имеет множество портов или точек соединений:

I. Манометр устанавливают на верхней крышке;

II. Предохранительный клапан - на верхней крышке.

III. Выходное отверстие воздуха, резьбовой штуцер или фланцевое соединение в верхней части;

IV. Входное отверстие воздуха, резьбовой штуцер или фланцевое соединение в основании;

V. Слив конденсата в самой низкой точке дна ресивера.

|

|

|

|

При выборе подходящих габаритов ресивера необходимо принять во внимание характеристики компрессора и требования сети:

I. Расход воздуха "Q" в м3/час;

II. Тип управления.

При непрерывном режиме компрессор продолжает работать, выдавая сжатый воздух до момента достижения требуемого давления в ресивере. Компрессор возвращается в режим работы под нагрузкой, когда давление в ресивере понижается на определенную величину (обычно на 10%).

При управлении в режиме "старт/стоп" двигатель компрессора останавливается, когда давление достигает требуемого значения. Когда воздух выходит из ресивера, давление падает и компрессор включается повторно. Формула V=Q/600 может использоваться для обоснования объема ресиверов, применяемых в соединении с компрессорами, работающими в непрерывном режиме.

Объем ресиверов, используемых с компрессорами, работающими в режиме "старт/стоп" должен быть связан с числом "запусков" двигателя за один час.

Когда компрессоры "выключены" в течение длительных периодов, ресивер должен иметь большой объем. Есть несколько дополнительных позиций, которые потребуются, чтобы закончить установку заводского компрессора.

I. Фильтр. Они устанавливаются в пневмосети, чтобы гарантировать отсутствие в ней твердых и жидких загрязняющих веществ, попадающих из компрессора в сеть;

II. Удаление конденсата. Эти маленькие емкости монтируются в самых низких точках соединений пневмосети, чтобы собрать конденсат и удалить его в отстойник отходов. (Конденсат больше не используется с системе и его необходимо слить в канализацию)

III. Шаровые клапаны. Они должны быть смонтированы, чтобы изолировать устройства типа фильтров, осушителей и т.д. Система обхода (байпасная система) - обычная практика при обслуживании различных блоков сети, позволяющая обеспечить непрерывную подачу воздуха к сети.