Гидравлические передачи мощности.

Общие сведения.

Гидропередача представляет собой пару гидравлических машин, из которых одна (гидронасос) соединена с валом теплового двигателя, а другая (гидродвигатель) работает за счет энергии жидкости, нагнетаемой насосом. Выходной вал гидродвигателя посредством какого-либо механизма соединяется с ведущими колесами транспортной машины.

Если крутящий момент от входного вала к выходному передается главным образом за счет использования давления рабочей жидкости при незначительной скорости ее движения (2-3 м/с), то передача называется гидростатической. В гидростатических передачах применяют объемные насосы и двигатели.

Работа гидростатических передач основана на вытеснении или замещении небольших объемов жидкости при больших рабочих давлениях, доходящих до 350 кг/см2. Так как скорость движения жидкости в этих передачах небольшая, то величина статического напора значительно больше, чем величина динамического напора. По конструкции гидростатические передачи делятся на ротационные и поршневые. Принципиальная схема гидростатической передачи мощности с роторными аксиально-поршневыми насосом и двигателем приведена на рисунке.

|

Данная передача состоит из аксиально-поршневого насоса и аксиально-поршневого двигателя. Вал насоса приводится во вращения от вала дизеля. Насос подает жидкость под давлением в гидродвигатель, вал которого через осевой редуктор связан с колесной парой.

Изменение силы тяги и скорости движения тепловоза с гидростатической передачей достигается регулированием скорости движения жидкости в передаче путем изменения подачи насоса или двигателя. При этом можно получить большие значения кратности изменения силы тяги и скорости движения тепловоза при высоких значениях к.п.д. передачи. Можно отметить следующие достоинства гидростатической передачи мощности:

1. Бесступенчатое регулирование скоростей вращения.

2. Возможность получения больших тяговых усилий.

3. Автоматическое предохранение от перегрузок.

4. Малый вес и удобство компоновки при дистанционном размещении ведущих и ведомых звеньев;

5. Отсутствие шума и вибрации.

Однако, следует отметить и ряд недостатков, присущих данном типу передач мощности:

1. Конструктивные и технологические трудности в обеспечении больших давлений в длительной эксплуатации.

2. Трудность в изготовлении и эксплуатации надежных гибких соединений рассчитанных на большое давление.

Отмеченные недостатки обуславливают существенную ограниченность применения данного типа привода. Гидростатические тяговые передачи применялись в 1920-1926 гг. на тепловозах малой мощности 40-300 кВт. Тепловозы мощностью 40-55 кВт работали удовлетворительно, а тепловозы большей мощности оказались ненадежными и неэкономичными.

>Гидростатическая передача поршневого типа нашла применение преимущественно в качестве привода вспомогательных машин, в частности, для вентиляторов холодильника тепловозов ТЭП60, ТЭП70 и ТЭП75.

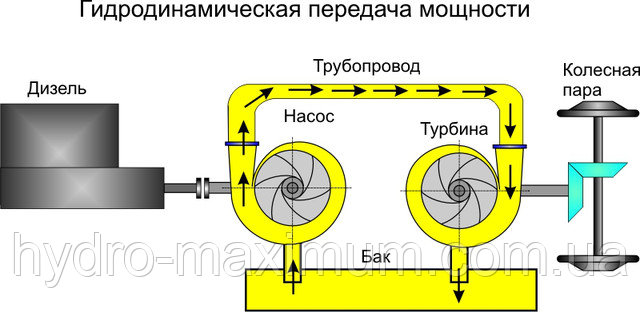

Принцип работы гидродинамических передач основан на использовании в них кинетической энергии жидкости, т.е. передача энергии осуществляется за счет динамического напора рабочей жидкости. Принципиальная схема гидродинамической передачи приведена на рисунке.

|

Вал центробежного насоса соединен с валом дизеля. При работе дизеля насос засасывает жидкость из бака и подает ее по трубопроводу к турбине, вал которой через осевой редуктор связан с колесной парой. Жидкость из турбины сливается обратно в бак.

Гидродинамическая передача, как правило, выполняется таким образом, что насосное колесо центробежного типа и гидравлическая турбины располагаются одном корпусе и предельно сближенных друг с другом. Такой гидравлический аппарат получил название гидромуфта. В ряде случаев кроме насосного и турбинных колес имеется неподвижный направляющий аппарат (реактивный лопаточный венец) - гидротрансформатор. Такое сближение позволяет потоку жидкости, сходящему с лопастей насоса, поступать непосредственно на лопасти турбины и далее через реактор снова возвращаться на лопасти насоса. В результате передача получается компактной, легкой, с минимальными гидравлическими потерями.

Гидромуфта.

Гидромуфта (гидродинамическая муфта) состоит из центробежного на-соса и гидравлической турбины с предельно сближенными и размещенными в одном круге лопастными системами. На ведущем валу 7 гидромуфты укреплено колесо центробежного насоса (насосное колесо) 1, а на ведомом 5 колесо турбины 3 (турбинное колесо). С насосным колесом скреплен кожух 4, охватывающий колесо турбины. Входные и выходные кромки лопастей насосного колеса располагаются в непосредственной близости к выходным и входным кромкам лопастей турбинного колеса с зазором, необходимым для обеспечения свободного вращения и теплового расширения колес.

|

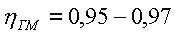

На рисунке показаны колеса гидромуфты, выполненные без тора с плоскими радиальными лопатками.

|

Рабочая жидкость, поступившая из насосного колеса в турбинное и прошедшая вдоль лопастей, возвращается на лопасти насосного колеса образуя круг циркуляции.

Для вращающих моментов на насосном  и турбинном

и турбинном  колесах гидромуфты справедливо соотношение:

колесах гидромуфты справедливо соотношение:

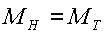

.

.

Это выражение отражает основное свойство и назначение гидромуфты – передачу вращающего момента с ведущего вала на ведомый вал без изменения величины момента. Передача энергии в гидромуфте сопровождается потерями за счет проскальзывания колес, т.е. некоторого отставания турбинного колеса от насосного. Для коэффициента полезного действия гидромуфты  справедливо следующее выражение:

справедливо следующее выражение:

где  и –

и –  частоты вращения насосного и турбинного колес соответственно;

частоты вращения насосного и турбинного колес соответственно;

– передаточное отношение гидромуфты.

– передаточное отношение гидромуфты.

Очевидно, что с увеличением частоты вращения турбинного колеса к.п.д. гидромуфты и приближением ее к частоте вращения насосного колеса возрастает и достигает 0,95 – 0,97. С уменьшением частоты вращения турбинного колеса к.п.д. гидромуфты уменьшается и при  становится равен нулю.

становится равен нулю.

Передаточное отношение гидромуфты, характеризующее экономичность ее работы, определяет также значение  – скольжение насосного колеса относительно турбинного, которое определяется из выражения:

– скольжение насосного колеса относительно турбинного, которое определяется из выражения:

Наивысшему значению к.п.д. ( ) соответствует скольжение

) соответствует скольжение  , а наименьшему значению к.п.д. (

, а наименьшему значению к.п.д. ( ) – значение

) – значение  (работа гидромуфты при остановленном турбинном колесе – стоповый режим).

(работа гидромуфты при остановленном турбинном колесе – стоповый режим).

Момент передаваемый гидромуфтой при наивысшем значении ее к.п.д., называется номинальным.

График изменения к.п.д. и передаваемого момента, выраженного отношением, в зависимости от соотношения частот вращения турбинного и насосного колес или скольжения представляет собой характеристику гидромуфты. Из характеристики видно, что за счет увеличения скольжения и понижения к.п.д. гидромуфты можно значительно увеличить передаваемый момент по сравнению с номинальным.

Для достижения высокого к.п.д. передачи и снижения удельного веса требуются гидромуфты с минимальным скольжением. Уменьшение скольжения может быть достигнуто увеличением массы циркулирующей жидкости. Так как скольжение колес при передаче номинального момента мало, нет необходимости в специальном профилировании лопастей насосного и турбинного колес и поэтому они изготавливаются обычно плоскими и радиальными.

Особенности конструкции гидромуфт зависят от способа управления ими. Управление существующими гидромуфтами может производится одним из трех способов: изменением числа оборотов ведущего вала, степенью заполнения гидромуфты и формой проточной части.

Гидротрансформатор.

Гидротрансформатор представляет собой конструкцию, состоящую из насосного колеса 2, турбинного колеса 4 и направляющего аппарата 6. Взаимное расположение насосного, турбинного колес и направляющего аппарата может быть различным. Направляющий аппарат размещают либо за турбинным колесом - гидротрасформатор первого класса; либо за насосным - гидротрансформатор второго класса.

|

| 1 – кожух гидротрансформатора; 2 – насосное колесо; 3 – выходной (ведомый) вал; 4 – турбинное колесо; 5 – отверстие для отвода жидкости в холодильник; 6 – направляющий аппарат; 7 – отверстие для подачи жидкости в гидротрансформатор; 8 – входной (ведущий) вал. |

|

| 1 – кожух гидротрансформатора; 2 – насосное колесо; 3 – выходной (ведомый) вал; 4 – турбинное колесо; 5 – отверстие для отвода жидкости в холодильник; 6 – направляющий аппарат; 7 – отверстие для подачи жидкости в гидротрансформатор; 8 – входной (ведущий) вал. |

Колеса и кожух гидротрансформатора первого класса приведены на рисунке.

|

Принцип работы гидротрансформатора заключается в следующем. Насосное колесо 2 приводится во вращение от ведущего вала 8, который соединен с валом двигателя. Если в корпусе отсутствует рабочая жидкость, то ведомый вал 3 турбинного колеса 4 разобщен с ведущим валом 8. Чтобы при вращении насосного колеса привести в действие турбинное колесо и передать крутящий момент от вала к потребителям, гидротрансформатор необходимо заполнить рабочей жидкостью. Для этой цели служит небольшой вспомогательный насос (на рисунках не показан), который подает масло в гидротрансформатор через отверстие 7. Насосное колесо 2, вращаясь, нагнетает масло под давлением в турбинное колесо 4, вал 3 которого на тепловозе через систему зубчатых колес соединяется с колесными парами тепловоза. Из турбинного колеса масло поступает в направляющий аппарат 3 и, получив изменение момента количества движения, возвращается к насосному колесу, создавая замкнутое движение по колесам гидротрансформатора. Пространство в гидротрансформаторе, в котором рабочая жидкость совершает замкнутое движение называется кругом циркуляции.

Часть работы дизеля, затрачиваемая в гидротрансформаторе на преодоление гидравлического сопротивления, преобразуется в тепло, нагревающее масло. При трогании тепловоза с места энергия, превращаемая в тепло, со-ставляет от 10 до 25% энергии вырабатываемой дизелем, и в данном режиме работы масло могло бы нагреться до температуры вспышки. Для нормальной работы передачи температура вспышки не должна превышать заданной тех-ническими условиями (как правило, 70 – 90 град С). Во время работы гидро-трансформатора часть нагретого масла через отверстие 5 в кожухе 1 отводится в холодильник. Пополнение масла осуществляется через отверстие 7.

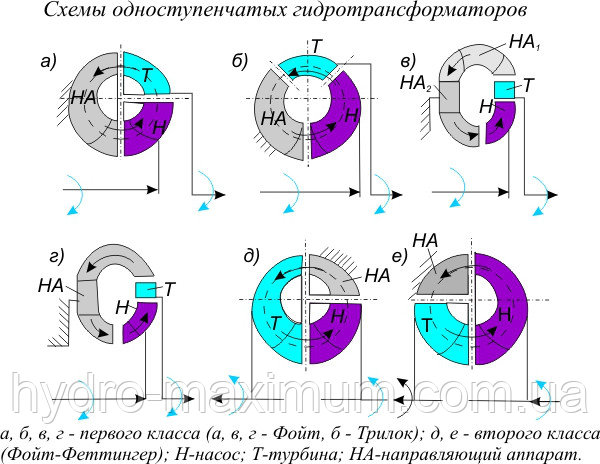

Гидротрансформаторы с тремя колесами (насосным, турбинным и колесом направяющего аппарата) называют одноступенчатыми. На рисунке показаны наиболее часто применяемые схемы расположения колес в круге циркуляции одноступенчатых гидротрансформаторов.

|

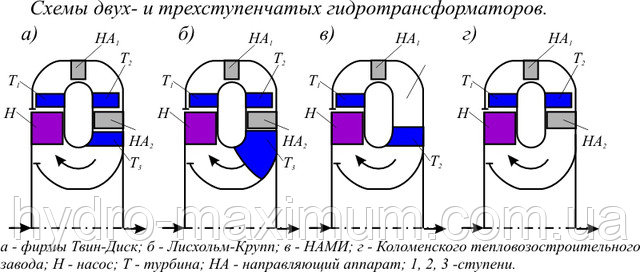

Гидротрансформаторы, в которых насосное или турбинное колеса разделены на ступени называются многоступенчатыми. Некоторые возможные схемы двух и трехступенчатых гидротрансформаторов приведены на рисунке.

|

Гидротрансформаторы могут быть выполнены с центробежным, центростремительным и осевым турбинным колесом. В первом случае (схема - а); жидкость движется от оси вращения к периферии, во втором - от периферии к оси вращения (схема - г) и в третьем случае (схема - б) - в направлении оси вращения.

Технико-экономические показатели гидротрансформатора определяются его характеристиками, т.е. закономерностями изменения основных параметров в зависимости от соотношения угловых скоростей вращения турбинного и насосного колес.

Мощность, передаваемая насосным колесом  , может быть определена по следующей зависимости:

, может быть определена по следующей зависимости:

, кВт,

, кВт,

где -  момент насосного колеса, Н.м;

момент насосного колеса, Н.м;

- частота вращения насосного колеса, об/мин;

- частота вращения насосного колеса, об/мин;

9550 – переводной коэффициент.

Аналогично мощность, передаваемая турбинным колесом, определяется по зависимости:

, кВт

, кВт

где  - момент турбинного колеса, Н.м;

- момент турбинного колеса, Н.м;

- частота вращения турбинного колеса, об/мин.

- частота вращения турбинного колеса, об/мин.

Коэффициент трансформации момента  определяется соотношением:

определяется соотношением:

.

.

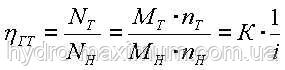

Гидравлический к.п.д. гидротрансформатора:

.

.

где  – передаточное отношение гидротрансформатора.

– передаточное отношение гидротрансформатора.

На рисунке представлена типичная характеристика гидротрансформатора, которая показывает, зависимость моментов  и

и  , коэффициента трансформации

, коэффициента трансформации  и к.п.д. гидротрансформатора от изменения соотношения частот вращения турбинного

и к.п.д. гидротрансформатора от изменения соотношения частот вращения турбинного  и насосного

и насосного  колес.

колес.

Условия статического равновесия моментов, приложенных к колесам гидротрансформатора, приводят к следующему равенству:

,

,

где  – момент, приложенный к лопастям направляющего аппарата (реактора).

– момент, приложенный к лопастям направляющего аппарата (реактора).

Равенство показывает, что преобразование момента в гидротрансформаторе всецело обусловлено реактивным моментом направляющего аппарата. Так с увеличением момента  при определенном значении момента насосного колеса

при определенном значении момента насосного колеса  момент турбинного колеса

момент турбинного колеса  и коэффициент трансформации

и коэффициент трансформации  момента увеличиваются. С уменьшением момента

момента увеличиваются. С уменьшением момента  момент и коэффициент трансформации момента уменьшаются. Знак минус в формуле (8) относится к отрицательным значениям

момент и коэффициент трансформации момента уменьшаются. Знак минус в формуле (8) относится к отрицательным значениям  .

.

Таким образом, увеличение нагрузки турбинное колесо, приводящее к его остановке, даже если остановка происходит внезапно, не вызывает внезапного изменения режима работы двигателя. Гидротрансформатор в подобных случаях надежно защищает двигатель от перегрузок и остановок.