Для удаления взвешенных частиц из сточных вод используют процессы процеживания, гравитационного или центробежного отстаивания и фильтрования. Выбор метода зависит от размера частиц примесей, физико-химических свойств и концентрации взвешенных частиц, расхода сточных вод и необходимой степени очистки.

Процеживание. Перед более тонкой очисткой сточные воды процеживают через решетки и сита, которые устанавливают перед отстойниками с целью извлечения из них крупных примесей, которые могут засорить трубы и каналы. Различают неподвижные, подвижные решетки и решетки совмещенные с дробилками.

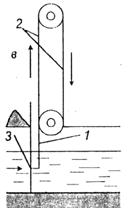

Наибольшее распространение имеют неподвижные решетки. Их изготовляют из металлических стержней и устанавливают на пути движения сточных вод под углом 60-75°. Стержни могут иметь круглое или прямоугольное сечение. Стержни с круглым сечением имеют меньшее сопротивление, но быстрей засоряются, поэтому чаще используют прямоугольные стержни, закругленные со стороны входа воды в решетку. Решетки очищают граблями, которые могут быть установлены по-разному (рис. 1).

Рис.1. Виды (а-в)решеток с граблями для очистки: 1 — решетка; 2 – бесконечная цепь; 3 — грабли

Решетки-дробилки представляют собой агрегат, совмещающий функции решетки и дробилки. Дробилки измельчают отходы, не извлекая их из воды.

Отстаивание. Отстаивание под действием силы тяжести применяют для осаждения из сточных вод грубодисперсных примесей. Для проведения процесса используют песколовки, отстойники и осветлители. В осветлителях одновременно с отстаиванием происходит фильтрация сточных вод через слой взвешенных частиц.

Основным параметром, который используют при расчете отстойников, является скорость осаждения частиц – wос.

При отстаивании сточных вод наблюдается стесненное осаждение, которое сопровождается столкновением частиц, трением между ними и изменением скоростей как больших, так и малых частиц.

Скорость стесненного осаждения шарообразных частиц одинакового размера можно рассчитать при ламинарном режиме по формуле Стокса с поправочным коэффициентом, который учитывает влияние концентрации взвешенных частиц и реологические свойства системы:

,

,

где d – диаметр частицы; ρтв и ρ – плотность чистой воды и твердых частиц, кг/м3; R – число Рейнольдса; μ0 – динамическая вязкость чистой воды, Па·с.

Критериями для определения размеров отстойников являются гидравлическая нагрузка, глубина отстойника у боковой стенки и время отстаивания.

Гидравлическая нагрузка определяется как среднесуточный расход сточной воды, отнесенный к площади поверхности

,

,

где V0 – гидравлическая нагрузка, м3/(м2·сут);

Q – усредненный суточный расход, м3/сут;

А – общая площадь поверхности отстойника, м2.

Песколовки. Их применяют для предварительного выделения минеральных и органических загрязнений размером 0,2-0,25 мм при пропускной способности очистных сооружений более 100 м3/сут.

Горизонтальные песколовки представляют собой резервуары с треугольным или трапецеидальным поперечным сечением, глубиной 0,25-1 м, скоростью движения воды 0,03 м/с. Их разновидностью являются песколовки с круговым движением воды в виде круглого резервуара конической формы с периферийным лотком для протекания сточной воды. Осадок собирается в коническом днище, откуда его направляют на переработку или в отвал. Применяются при расходах до 7000 м3/сут.

Вертикальные песколовки имеют прямоугольную или круглую форму, в них сточные воды движутся с вертикальным восходящим потоком со скоростью 0,05 м/с.

Отстойники подразделяются на отстойники периодического и непрерывного действия. Отстойники непрерывного действия применяют при больших расходах сточных вод.

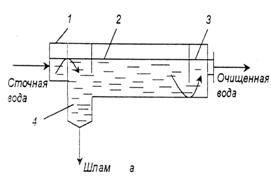

Горизонтальные отстойники. Их применяют при расходе сточных вод более 15000 м3/сут в случае слабых грунтов или при высоком уровне грунтовых вод. Они представляют собой прямоугольные резервуары глубиной H=1,5-4 м, шириной от 2 до 5 H, длиной от 8 до 20 H, имеющие два и более одновременно работающих отделения. Вода движется с одного конца отстойника к другому. Удаление осадка осуществляется гидравлическим способом или движущими скребками (рис. 2).

Рис. 2. Горизонтальный отстойник: 1 — входной лоток, 2 — отстойная камера, 3 — выходной лоток, 4 — приямок.

Равномерное распределение воды по ширине отстойника производится с помощью поперечного лотка с водосливом. Иловый приямок сооружается сразу за выходом воды в отстойник. Горизонтальная скорость движения воды в отстойнике 12 мм/с. Продолжительность отстаивания 1-3 ч.

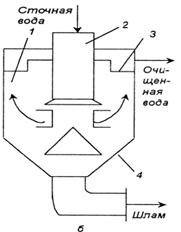

Вертикальные отстойники. Применяются цилиндрические с коническим днищем, либо призматические с пирамидальным днищем аппараты производительностью до 50000 м3/сут. Диаметр отстойников 4-9 м, высотой отстойной части 2,7-3,8 м (рис. 3).

Движение осветляемой воды осуществляется в вертикальном направлении – снизу вверх. Взвешенные частицы оседают в восходящем потоке воды. Расчетная скорость восходящего потока не должна превышать 0,5-0,6 мм/с. Сбор осветленной воды осуществляется с помощью периферийных или радиальных желобов через водослив. Осадок удаляется по иловой трубе. Уклон конической части днища отстойника принимается не менее 45-50 о для обеспечения сползания осадка. Применяют вертикальные отстойники в качестве первичных отстойников на общезаводских очистных сооружениях.

Рис. 3. Вертикальный отстойник: 1 — цилиндрическая часть, 2 — центральная труба, 3 — желоб, 4 — коническая часть.

Радиальные отстойники. Применяют при расходе сточных вод свыше 20000 м3/сут и высоком содержании взвешенных частиц. Обычно это круглый резервуар диаметром 18-40 м, с отношением диаметра к высоте от 6:1 до 12:1. Глубина проточной части 1,5-5 м, продолжительность отстаивания от 1,5 до 2 ч. Вода подается в центр отстойника, а осветленная вода собирается в круговой периферийный желоб (рис. 4).

Наиболее эффективным радиальным отстойником является отстойник с периферийной подачей сточной воды. Сбор осветленной воды осуществляется с помощью кольцевого лотка, расположенного в центре отстойника. Данная конструкция отстойника позволяет в 1,3-1,5 раза повысить его пропускную способность.

Рис. 4. Радиальный отстойник: 1 — корпус, 2 — желоб, 3 — распределительное устройство, 4 — успокоительная камера, 5 — скребковый механизм.

Трубчатые отстойники. Для повышения эффективности отстаивания можно проводить процесс осаждения в тонком слое жидкости в трубчатых и пластинчатых отстойниках с малой глубиной зоны осаждения, которая обеспечивает осветление воды в течение 4-10 мин. Это позволяет резко уменьшить объем отстойника.

Рабочим элементом трубчатых отстойников является трубка диаметром 25-50 мм, длиной 600-1000 мм. Используются аппараты с малым наклоном труб и крутонаклонные. Равномерное распределение воды по сечению трубок и ламинарность потока воды в трубках обуславливают эффект осветления сточных вод.

Трубчатый отстойник с малым наклоном труб работает по периодическому режиму, включающему периоды осветления воды и промывки трубок. Эти отстойники целесообразно применять для осветления сточных вод с небольшим количеством взвеси и монтировать в схеме с зернистыми фильтрами. Эти отстойники целесообразно применять для осветления сточных вод с небольшим количеством взвеси и монтировать в схеме с зернистыми фильтрами. Промывка загрузки фильтра совмещается с промывкой трубок отстойника. Эффект осветления составляет 80-85 %.

Гидравлические нагрузки на трубчатый отстойник зависят от характеристики взвешенных частиц и составляет 6-10 м3/ч на 1 м2 входного сечения трубок, что в 2-4 раза превышает загрузки на обычный отстойник.

В крутонаклонном трубчатом отстойнике осветляемая вода проходит через трубки, расположенные под углом 45-60 о, снизу вверх, а осадок сползает по дну трубок вниз в шламовое пространство. Непрерывное удаление осадка исключает необходимость промывки трубок.

Весьма перспективно применение трубчатых отстойников в качестве вторичных осветлителей. Малое время отстаивания активного ила в этих отстойниках позволяет избежать недостатков, присущих другим отстойникам – длительное время пребывания активного ила в анаэробных условиях и обусловленное этим снижение физиологической активности микроорганизмов.

Пластинчатые отстойники. Состоят из ряда параллельно установленных наклонных пластин. Вода в отстойнике движется параллельно пластинам. Взвешенные частицы осаждаются на пластины и сползают в шламовое пространство противотоком (прямотоком) движению воды.

Осветление воды в слое взвешенного осадка. В этом случае вода движется снизу вверх через слой ранее выпавшего шлама со скоростью, при которой происходит расширение слоя, но взвешенные частицы не выносятся из него потоком осветляемой воды. В результате достигается более высокая степень очистки от взвешенных частиц при больших скоростях движения воды, чем в отстойнике. Этот процесс рассматривается как коагуляционный, а механизм процесса очистки – как процесс массопередачи мелких частиц из воды на поверхность осадка. Вследствие протекания процессов коагуляции, сорбции, кристаллизации значительно интенсифицируется процесс выделения частиц из воды и повышается эффективность ее осветления. Использование осветлителей взвешенного слоя практически целесообразно для очистки сточных вод, содержащих грубодисперсные, мелкодисперсные и коллоидные частицы, характеризующиеся малой агрегативной устойчивостью, или сточных вод после обработки коагулянтами.

Работу осветлителей со взвешенным слоем осадка определяет явление стесненного осаждения, которое может быть описано следующим уравнением

,

,

где С и С0 – концентрация взвешенных веществ в осветленной и исходной воде соответственно;

Km – коэффициент массопередачи мелких частиц к поверхности хлопьев осадка;

Dэ – эквивалентный диаметр частиц;

Схл – концентрация твердых частиц, входящих в структуру хлопьев;

Сос – концентрация взвешенных частиц в осадке;

w – скорость восходящего потока в контактном слое осветлителя;

H – высота слоя взвешенного осадка (контактной среды).

Схема аппарата для осветления во взвешенном слое представлена на рис. 5.

Рис. 5. Блок осветлителя: 1 – осветлитель; 2 – желоб; 3 – осадкоуплотнитель.

В осветлителях такого типа имеется зона реакции (процесса коагуляции) и зона осветления воды. Перемешивание в зоне реакции создается механическим и гидравлическим способом. Снижение скорости движения воды в зоне осветления достигается увеличением площади поперечного сечения осветлителя.

Фильтрование

Фильтрование применяют для выделения из сточных вод грубо- и мелкодисперсных взвешенных примесей, удаление которых отстаиванием затруднено.

Механизмы извлечения частиц из воды сводятся к следующим: 1) процеживание, при котором извлечение частиц является чисто механическим; 2) гравитационное осаждение; 3) инерционное захватывание; 4) химическая адсорбция; 5) физическая адсорбция; 6) адгезия; 7) коагуляционное осаждение; 8) биологическое выращивание. В общем случае эти механизмы могут действовать совместно, и процесс фильтрования состоит из трех стадий: 1) перенос частиц на поверхность вещества, образующего слой; 2) прикрепление к поверхности; 3) отрыв от поверхности.

В зависимости от количества и характера примесей, требований к осветленной воде применяют фильтры с фильтровальной перегородкой или зернистой загрузкой.

Фильтрование через фильтрующие перегородки. В качестве перегородки используют металлические перфорированные листы и сетки из нержавеющей стали, алюминия, никеля, меди, латуни и др., а также разнообразные тканевые перегородки. В качестве перегородок применяют асбестовые, стеклянные, хлопчатобумажные, шерстяные, из искусственного и синтетического волокна.

Фильтровальные перегородки разделяют на органические и неорганические, по принципу действия — на поверхностные и глубинные, а по структуре — на гибкие и негибкие.

Процесс фильтрования проводят с образованием осадка на поверхности фильтрующей перегородки или с закупоркой пор фильтрующей перегородки.

Скорость фильтрования определяют уравнением:

,

,

где ΔP - перепад давления, Па;

μ - динамическая вязкость фильтрата, Па·с;

Rос и Rф.п - сопротивление осадка и фильтровальной перегородки соответственно, м-1.

Фильтры с зернистой перегородкой. Фильтр с зернистой перегородкой представляет собой резервуар, в нижней части которого имеется дренажное устройство для отвода воды. На дренаж укладывают слой поддерживающего материала, а затем фильтрующий материал.

Продолжительность работы фильтра до "проскока" называют временем защитного действия τз. Его определяют по формуле:

,

,

где l – толщина фильтрующего слоя; d – размер частиц фильтрующего слоя; k и s0 – константы, зависящие от концентрации взвешенных веществ в исходной и осветленной сточной воде, v – скорость фильтрования.

Фильтры с зернистой загрузкой применяют для доочистки сточных вод, прошедших сооружения биологической очистки, для выделения нефтепродуктов и смол из сточных вод.

Фильтры с зернистой загрузкой подразделяют следующим образом:

- по скорости фильтрования: медленные (0,5 м/ч), скоростные (2-15 м/ч), сверхскоростные (более 25 м/ч);

- по конструкции: открытые и закрытые;

- по виду загрузки: мелкозернистые (размер частиц верхнего слоя загрузки 0,4 мм), среднезернистые (0,4-0,8 мм), крупнозернистые (более 0,8 мм).

Для предотвращения выноса фильтрующего материала с фильтратом применяют специальные дренажные системы (пористые трубы и плиты, колпачки) или укладывают фильтрующие материалы на поддерживающие слои (гравий, щебень), размещенные по порядку увеличения крупности частиц.

При ухудшении качества фильтрата или значительном увеличении гидравлического сопротивления фильтра проводится промывка фильтрующего материала загрузки.

Фильтрующие материалы. К фильтрующим материалам предъявляется ряд требований: они должны обладать определенным фракционным составом, механической прочностью, химической стойкостью к воде и ее примесям, должны быть доступны и дешевы.

Фракционный состав зерен фильтрующей загрузки определяет производительность фильтров (пропускная способность и качество фильтрата). Увеличение степени неоднородности зерен загрузки ухудшает условия промывки фильтров.

Недостаточная механическая прочность способствует увеличению гидравлического сопротивления загрузки и уносу материала промывной водой.

Химическая стойкость материала загрузки предотвращает загрязнение очищаемой воды и изменение свойств фильтрующего материала в процессе эксплуатации.

При выборе фильтрующего материала следует учитывать такие факторы, как возможность повышения производительности сооружений, затраты на транспортировку материала и его кондиционирование (дробление, рассев), возможность использования отходов рассева, санитарные условия кондиционирования, долговечность материала.

Из естественных материалов для зернистых фильтров более всего используют кварцевый песок и антрацит. Удовлетворительную химическую стойкость и механическую прочность проявляют пески с содержанием кремнезема не менее 96 %, что имеет место далеко не в каждом месторождении. Обычно рекомендуют речные пески, но они мелкозернисты. Хорошие кварцевые пески имеются в месторождениях северной и средней части РФ. Антрацит применяют для фильтров с двухслойной антроцитопесчаной загрузкой, значительно реже из-за дороговизны – как самостоятельный материал.

Высокой технологической эффективностью отличаются фильтрующие материалы, полученные дроблением искусственных пористых материалов. Как правило, эти материалы получают вспучиванием глин или сланцев при температуре 1100-1250 оС. Эти материалы выгодно отличает высокая межзерновая пористость, развитая удельная поверхность, высокая грязеемкость. К ним относятся:

Керамзит (в виде гравия, щебня и песка) и его разновидности – шунгизит, зольный гравий, глинозольный керамзит, вспученный аргиллит и терпел. Все они получаются обжигом глин, сланцев и др. пород в печах кипящего слоя.

Аглопорит – сыпучий пористый щебне- или гравиеподобный материал, который получают при контактном спекании на решетках агломерационных машин песчано-глинистых пород или золы ТЭС при пылевидном сжигании углей.

Шлаковая пемза – пористый кусковой материал, получаемый поризацией шлака металлургического и химического производств.

Гранулированный шлак – сыпучий пористый мелкозернистый материал, получаемый путем быстрого охлаждения расплава шлаков металлургии и химических производств.

Перлитовый щебень и песок – получают путем обжига подготовленных зерен из вулканических водосодержащих пород (перлита, обсидана).

Вермикулит – из природных гидратированных слюд.

Основные свойства таких материалов: объемная насыпная масса (кг/м3), прочность гравия (МПа), объем межзерновых пустот (%), кислото- и щелочестойкость.

Естественными пористыми фильтрующими материалами являются также вулканические шлаки и туфы, однако большинство их месторождений находится не на территории РФ.

Важным обстоятельством является то, что в качестве фильтрующих материалов используют отходы: шлаки металлургической промышленности, отходы угледобычи и углеобогащения, отходы горной промышленности, отходы промышленности стройматериалов.

Примером фильтра с зернистой загрузкой может служить скоростной контактный фильтр (рис. 6).

Рис. 6. Фильтрскоростной контактный: 1 — корпус, 2 — система удаления промывных вод, 3 — система подачи сточных вод, 4 — система подачи промывных вод, 5 — пористый дренаж, 6 — фильтрующий материал.

В последнее время разработаны плавающие загрузки – их приготавливают вспениванием гранул в кипящей воде или паром. Это загрузки на основе полистирола. Находящийся внутри полистирола вспениватель обеспечивает образование микропор внутри гранул. Эти поры могут занимать до 98 % объема гранулы. Замкнутый характер пор обеспечивает плавучесть гранул. К достоинствам плавающих загрузок следует отнести: возможность совмещения в одном сооружении нескольких технологических процессов (отстаивание, двухступенчатое фильтрование и регенерация загрузки); отказ от использования промывных емкостей и насосов; снижение металлоемкости распределительных систем и отказ от гравийно-поддерживающих слоев.

Направления интенсификации процессов фильтрования сточных вод:

· фильтрование в направлении убывающей крупности зерен загрузки, а также укрупнение загрузки с одновременным увеличением высоты слоя с целью снижения прироста потерь напора за счет рассредоточения загрязнений в возможно большем объеме;

· применение различных способов предварительной обработки воды с целью увеличения плотности и прочности задерживаемых фильтром загрязнений, более равномерного их распределения в толще фильтрующего слоя;

· применение для загрузки фильтров материалов с высокой межзерновой пористостью и развитой удельной поверхностью.