Численность производственного персонала определяется, исходя из функциональной целесообразности.

Всего предприятию необходимо 26 человек.

Таблица 12. Состав персонала предприятия

Состав персонала предприятия представлен в таблице 12.

| Должность | Кол-во |

| Управление | |

| Директор | ~PE_Get(22,0,1){1} |

| Главный бухгалтер | ~PE_Get(22,1,1){1} |

| Начальник производства | ~PE_Get(22,2,1){1} |

| Производство | |

| Оператор | ~PE_Get(22,3,1){6} |

| Уборщица | ~PE_Get(22,4,1){2} |

| Лаборант-технолог | ~PE_Get(22,5,1){1} |

| Наладчик | ~PE_Get(22,6,1){2} |

| Мастер | ~PE_Get(22,7,1){3} |

| Маркетинг | |

| Начальник отдела маркетинга | ~PE_Get(22,8,1){1} |

| Грузчик-упаковщик | ~PE_Get(22,9,1){3} |

| Менеджер по сбыту | ~PE_Get(22,10,1){1} |

| Менеджер по снабжению | ~PE_Get(22,11,1){1} |

| Кладовщик | ~PE_Get(22,12,1){3} |

На предприятии используется повременно-премиальная система оплаты труда.

План производства и ресурсного обеспечения

На рисунке 7 схематично представлена линия «МЕТАЛЛОПОЛИМЕР - 4», которая используется для производства МПТ.

1. Установка формования и сварки алюминиевой трубы (поз.4) предназначена для изготовления трубной заготовки: придания алюминиевой фольге заданной округлой формы и продольной сварки краёв фольги. В состав установки входят:

- устройство подкассетное (поз.4.1) служит для установки рулонов алюминиевой фольги, параметры которой зависят от заданного диаметра МПТ;

- устройство продольной сварки ультразвуковое (поз.4.2) обеспечивает сварку алюминиевой трубы по шву внахлёст; внутрь сваренной трубы подаётся воздух под давлением 5-6 Атм.;

- устройство поперечной сварки (поз.4.5) служит для разделки, подготовки и сварки концов алюминиевой фольги в непрерывном режиме работы;

- накопитель (поз.4.3) обеспечивает необходимый запас алюминиевой фольги для смены рулонов, разделки и сварки концов фольги в непрерывном режиме работы;

- стол рабочий (поз.4.4) служит для размещения системы правки и формования алюминиевой фольги, экструзионной головки, устройства продольной сварки.

2. Установки экструзионные двухканальные (поз.1,2) обеспечивают подачу полимера и адгезива к головке экструзионной универсальной (поз.3), в которой происходит распределение исходного сырья, нанесение внутреннего и внешнего покрытий на алюминиевую трубу. Температура расплавов – в пределах 180-200oC.

3. Установка охлаждения и герметизации трубы (поз.5) предназначена для охлаждения изготавливаемой МПТ, герметизацию трубы обеспечивает герметизатор.

4. Устройство контроля наружного диаметра трубы (поз.6) обеспечивает оперативное измерение наружного диаметра МПТ.

5. Устройство маркирующее (поз.7) обеспечивает нанесение маркировки и информационной строки на поверхность МПТ. Устройство тянущее (поз.8) обеспечивает заданную скорость протяжки алюминиевой фольги, а затем готовой МПТ, определяет линейную скорость производства.

6. Устройство наматывающее (поз.9) предназначено для автоматического сматывания готовых труб в бухты (от 50 до 200 м в зависимости от диаметра МПТ).

7. Центральный блок управления и контроля (поз.10) обеспечивает функционирование комплекса.

8. Шкаф распределения электропитания (поз.11) осуществляет свои функции.

Изготовленные МПТ хранятся в бухтах (под давлением воздуха 5-6 атм.) в течение суток.

Затем они поступают на стенд технологической доводки, где происходит процесс «промывки» и «сшивки» горячей водой (90-95oC). На стенде также осуществляется 100%-ный испытательный контроль всех МПТ давлением воздуха до 15 Атм. в течение 30 минут, а также электроконтроль на отсутствие повреждений внутреннего слоя.

После этого МПТ поступают в лабораторию для окончательной проверки.

Одним из важнейших направлений развития технологий производства МПТ является обеспечение гибкости производства. В комплексах «Металлополимер 4» гибкость производства достигается за счет небольшого времени переналадки на другой типоразмер. Эта процедура занимает от 60 до 120 минут (в зависимости от квалификации персонала).

В процессе изготовления МПТ необходимо делать технологические остановки в случаях:

- замены изношенной фильеры (формирует размер алюминиевой трубы);

- замены рулонов алюминиевой фольги (в случае применения устройства непрерывной подачи фольги необходимость в остановке отпадает;

- необходимости переналадки на другой типоразмер МПТ.

Покупка оборудования осуществляется из уставного капитала.

Для покупки производственной линии «Металлополимер-4» необходимо затратить 19 250 000 рублей.

Для функционирования предприятия решено арендовать производственную площадь в 10 340 м2 с пристроенным офисным зданием.

Арендная плата составляет 100 000 рублей ежемесячно. По прогнозам она будет увеличиваться на 10% каждый год и к 2013 году составит 140 000 рублей в месяц.

Подписано несколько договоров на систематическую поставку сырья и энергоносителей сроком на 3 года, через 3 года договора будут пересмотрены с учетом изменения рыночных цен на материалы и энергию.

Затраты на стоимость материалов растут пропорционально объему производства продукции за период 2009–2013 года.

Численность персонала предприятия составляет 26 человек. Это минимальная необходимость в персонале для поддержания работоспособности и обслуживания производства. Увеличения численности персонала на ближайшие 5 лет не планируется, т.к. расширение производства ближайшие пять лет совершаться не будет.

Заработная плата персоналу рассчитывается исходя из отработанного времени, а премия в зависимости от экономических показателей деятельности предприятия.

Из приложения видно, что административные накладные расходы равны приблизительно 8 млн. рублей, самыми большими расходами, входящими в структуру административно накладных расходов, являются: заработная плата служащих и единый социальный налог.

8. Финансовый план

Финансовый проект составлен на 5 лет.

Приняты следующие ставки:

· ставка налога на прибыль = 24%;

· ставка по дивидендам = 30%;

· амортизационные отчисления = 1,25% в месяц.

Амортизация начисляется равными частями ежемесячно по ставке 1,25 %. При этом отчисления составляют 240 625 рублей в месяц.

Поступление денег на расчетный счет от акционеров и инвестиционного кредита пройдет в январе 2009 года. Первые продажи начнутся в июне 2009 года.

Финансирование проекта планируется за счет собственных и заемных средств в соотношении 38/62%. Такая схема финансирования принята в Сбербанке России, многими другими банками.

Таблица 13. Необходимый объем инвестиций.

| Объем инвестиций, всего: | 26 000 000 рублей. |

| В том числе:- собственные средства - заемные средства | 10 000 000 рублей 16 000 000 рублей |

Таблица 14. Займы

| Название | Дата | Сумма | Срок | Ставка |

| Инвестиционный кредит | 01.01.2009 | 16 000 000 рублей | 5 лет | 15% в год. |

Погашение займа и выплата процентов планируются за счет выручки от реализации продукции.

Таблица 15. Использование инвестиций

| Сумма в рублях | |

| Объем инвестиций всего, руб. в т. ч. | 26 000 000 |

| Затраты на оборудование* | 19 250 000 |

| Затраты на подготовку производства | 1 057 706,4 |

| Оборотные средства | 5 692 293,6 |

* Затраты на покупку комплекса «Металлополимер 4» в базовой комплектации.

Расчеты с поставщиками ведутся на основе авансовых платежей.

Как и на любом другом машиностроительном заводе материальные затраты составляют большую часть затрат на производство и сбыт. На заводе «RosPlastMetal» материальные затраты составляют 75% от затрат на производство и сбыт. А общие затраты на производство и сбыт составляют чуть больше 91 млн. рублей.

Итого планируется инвестировать в новое производство 26 млн. рублей, из которых на покупку основного производственного оборудования пойдет 19,25 млн. рублей, около 5,7 млн. рублей планируется инвестировать в оборотный капитал, четь больше 1 млн. рублей пойдет на подготовку производства.

Первые 5 месяцев предприятие будет нести убытки равные 440 625 рублей. Это связано с тем, что первые 5 месяцев компания не будет производить продукцию и получать прибыль от продаж, а будет нести обязательства. С июня 2009 года ЗАО начнет получать систематическую чистую прибыль в размере 1 097 160 рублей в месяц (13 074 722 рублей в год).

До октября 2009 года наличие денежных средств компании на конец периода будет отрицательным числом, и только в октябре 2009 года наличие денежных средств на конец периода составит 954 309 рублей. Эта сумма постоянно будет увеличиваться каждый месяц и к концу планового периода в 2013 году составит 77 142 069 рублей. Эту сумму планируется потратить на дальнейшее развитие компании и расширение производства.

Расчеты эффективности проекта представлены в Приложении 1.

Приложение 1.

Расчет показателей экономической эффективности проекта

Чистая приведенная стоимость проекта (NPV) рассчитывается по формуле:

,

,

где  - чистые поступления денежной наличности в годы реализации проекта, руб.;

- чистые поступления денежной наличности в годы реализации проекта, руб.;

- инвестиционные затраты в годы реализации проекта, руб.;- норма дисконта.

- инвестиционные затраты в годы реализации проекта, руб.;- норма дисконта.

Рентабельность продаж рассчитывается по формуле:

,

,

где  - чистая прибыль, руб.;

- чистая прибыль, руб.;

- объем продаж, руб.

- объем продаж, руб.

Расчет критического объема реализации продукции («точки безубыточности»)

Критический объем реализации продукции рассчитывается по формуле:

,

,

где

- условно-постоянные затраты производства, включающие административные накладные расходы, коммерческие издержки и амортизационные отчисления;

- условно-постоянные затраты производства, включающие административные накладные расходы, коммерческие издержки и амортизационные отчисления;

- условно-переменные затраты производства, включающие производственные издержки (материалы, заработную плату рабочих с отчислениями на социальные нужды, производственные накладные расходы);

- условно-переменные затраты производства, включающие производственные издержки (материалы, заработную плату рабочих с отчислениями на социальные нужды, производственные накладные расходы);

- объем реализации продукции.

- объем реализации продукции.

Данные для расчета критического объема реализации продукции берем из таблицы – Прогноз прибыли и убытков.

Исходные данные и расчет критического объема реализации продукции

| Показатели | Условное обозначение | Сумма, руб. |

| 1. Объем реализованной продукции |

| 110 355 840 |

| 2. Затраты на производство реализованной продукции |

| 91 112 258,80 |

| в том числе: | ||

| - условно-переменные затраты |

| 12 505 707,6 |

| - условно-постоянные затраты |

| 78 606 551,2 |

| 3. Доля условно-переменных затрат в затратах на производство |

| 14% |

| 4. Доля условно-постоянных затрат в затратах на производство |

| 86% |

| 5. Критический объем реализованной продукции («точка безубыточности») |

| 88 652 838,52 |

При производстве и продажи продукции на сумму 88 652 838,52 рубля прибыль компании будет равна 0. Значит, при таком объеме продаж компания будет находиться в точке безубыточности.

Определение чувствительности и запаса финансовой прочности проекта

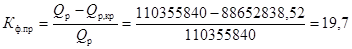

Запас финансовой прочности проекта определяем, рассчитав коэффициент запаса финансовой прочности  по формуле:

по формуле:

.

.

Чувствительность финансовой прочности проекта определяем через влияние изменения затратных и объемных показателей проекта:

- условно-постоянных издержек;

- условно-переменных издержек;

- физического объема реализованной продукции.

Данные для расчета запаса и чувствительности финансовой прочности проекта берем из таблиц «Прогноз прибыли и убытков» и таблицы «Исходные данные и расчет критического объема реализации продукции».

Увеличение условно-постоянных и условно-переменных затрат на 10% приведет к уменьшению запаса финансовой прочности на 8,1 и 1,1 процент соответственно.

А увеличение цены и физического объема реализованной продукции на 10% приведет к увеличению запаса финансовой прочности на 8%.

Расчет запаса и чувствительности финансовой прочности проекта.

| Показатели | Условное обозначение | Сумма, руб. |

| 1. Объем реализованной продукции |

| 110 355840 |

| 2. Критический объем продаж |

| 88652838,52 |

| 3. Запас финансовой прочности, % |

| 19,7% |

| 4. Увеличение условно-постоянных расходов на 10% |

| 86467206,32 |

| 4.1 Критический объем реализованной продукции |

| 97518122,38 |

| 4.2 Запас финансовой прочности, % |

| 11,6% |

| 4.3 Изменение запаса финансовой прочности, % |

| -8,1% |

| 5. Увеличение условно-переменных расходов на 10% |

| 13756278,36 |

| 5.1 Условно-переменные затраты на один рубль объема реализованной продукции |

| 0,13 |

| 5.2 Критический объем реализованной продукции |

| 89800531,6 |

| 5.3 Запас финансовой прочности, % |

| 18,6% |

| 5.4 Изменение запаса финансовой прочности, % |

| -1,1% |

| 6. Увеличение цен на 10% |

| 37,19 |

| 6.1 Условно-переменные затраты на один рубль объема реализованной продукции |

| 0,1 |

| 6.2 Критический объем реализованной продукции |

| 87768075,39 |

| 6.3 Запас финансовой прочности, % |

| 27,7% |

| 6.4 Изменение запаса финансовой прочности, % |

| +8% |

| 7. Увеличение физического объема реализованной продукции на 10% при сохранении структуры ее производства |

| |

| 7.1 Условно-переменные затраты на один рубль объема реализованной продукции |

| 0,1 |

| 7.2 Критический объем реализованной продукции |

| 87768075,39 |

| 7.3 Запас финансовой прочности, % |

| 27,7% |

| 7.4 Изменение запаса финансовой прочности, % |

| +8% |