Шлакозолоудаление

В процессе сжигания твердого топлива образуется несгораемый остаток из минеральных примесей, который выделяется в виде шлака, остающегося в топке, и в виде летучей золы, которая уносится продуктами горения, частично оседает в газоходах и улавливается золоуловителями, а частично удаляется в дымовую трубу.

Шлак, удаляемый из топки, представляет собой крупные куски (250…300 мм) сплавленной стекловидной или хрупкой губчатой массы. Унос, осаждающийся в газоходах и золоуловителях, представляет собой сыпучую подвижную смесь зольных частиц и несгоревшего топлива.

Зола и шлак представляют собой ценное сырье для производства строительных материалов.

Количество шлака и золы, которое необходимо удалять из топочных камер большой производительности, работающих на многозольном топливе, достигает сотен тонн в сутки. Процессы удаления золы и шлака являются наиболее трудоемкими операциями в энергетике.

В зависимости от мощности котельной установки используют следующие способы удаления золы и шлаков: механический, гидравлический и пневматический.

В котельных установках малой производительности обычно применяют ручное шлакоудаление с помощью вагонеток узкой колеи, загружаемых непосредственно из бункеров топок или газоходов котла. Вагонетки до места временного хранения шлака перегоняют вручную, а разгружают в зависимости от механизации внешнего транспорта.

Механический способ удаления золы и шлака применяют в котельных с большим выходом очаговых остатков при установке в них котлов с механическими или ручными топками для слоевого сжигания.

Для механизации всех процессов шлакозолоудаления широкое распространение получили системы с прокладкой перед фронтом котлов или под ними скреперного канала с ковшом или другим транспортером, способным выполнять одновременно как горизонтальную транспортировку, так и подъем на небольшую высоту в приемный бункер. Из бункера золу и шлак удаляют автотранспортом за пределы территории котельной (рис. 2.9).

При скреперном золоудалении применяют как сухой, так и мокрый способ, при последнем весь канал заполняют водой.

Гидравлический способ удаления золы и шлака используют в котельных установках при пылевидном сжигании топлива и в тех случаях, когда в котельной имеются сбросные воды, применяемые для гидрозолоудаления.

Пневматический способ удаления золы и шлака применяют в котельных, оборудованных котлами для слоевого и камерного сжигания топлива при выходе очаговых остатков от 0,3 до 10 т/ч.

Удаление шлака при пылеугольном сжигании топлива

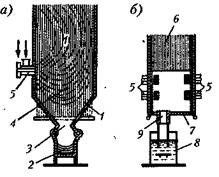

Камера топки с твердым шлакоудалением (рис. 2.23, а) снизу имеет воронкообразную форму, называемую холодной воронкой 1. Капли шлака, выпадающие из факела, падают в эту воронку, затвердевают вследствие более низкой температуры в воронке, гранулируются в отдельные зерна и через горловину 3 1'попадают в шлакоприемное устройство 2. Камеру топки 6 с жидким шлакоудалением (рис. 2.23, б) выполняют с горизонтальным или слегка наклонным подом 7, который в нижней части топочных экранов имеет тепловую изоляцию для поддержания температуры, превышающей температуру плавления золы. Расплавленный шлак, выпавший из факела на под, остается в расплавленном состоянии и вытекает из топки через летку 9в шлакоприемную ванну 5, наполненную водой, затвердевает и растрескивается на мелкие частицы.

В пылеугольных топках поведение шлакозолового остатка оказывает решающее влияние на производительность, надежность и экономичность топочного устройства. Развитие и совершенствование пылеугольных топок в основном были связаны с решением вопроса улавливания и удаления шлака. В отличие от слоевого сжигания твердого топлива, при котором 80% золы остается в слое и только незначительная ее часть выносится в объем топочной камеры, а затем уносится газовым потоком в газоходы, при факельном сжигании вся зола проходит через топочный объем. Основная масса золы (85-95%) уносится вместе с газовым потоком, а меньшая часть (5-15%) выпадает в топочной камере.

Рис. 2. 23. Схемы камерных топок:

а — для пылевидного топлива с твердым шлакоудалением;

б — для пылевидного топлива с жидким шлакоудалением

1 — шлаковая холодная воронка; 2 — шлакоприемное устройство; 3 — горловина; 4 и 6 — топки; 5 — горелки; 7 — под; 8 — шлакоприемная

Температура пылеугольного факела, особенно его ядра, превышает температуру плавления золы.

В связи с этим при выгорании горючего зола топлива плавится и в виде мельчайших капелек в жидком состоянии перемещается с газообразными продуктами сгорания. Частицы топлива, выносимые в небольшом количестве в топочный объем при слоевом сжигании, имеют размер 200-300 мкм, в то время как при факельном сжигании средний размер частиц составляет 15-30 мкм. Поступление в топочный объем всего количества золы топлива при пылесжигании и малый размер самих пылинок предопределяют большую суммарную поверхность оплавленных частиц золы. Расплавленный шлак, попадая на кирпичные стенки топочной камеры, защлаковывает их и способствует их износу. При попадании на холодные конвективные поверхности нагрева котла расплавленный шлак оседает на трубах, постепенно образуя шлаковые наросты. При этом резко возрастает сопротивление газового потока, а также ухудшается передача теплоты поверхностям нагрева.

Широкое применение пылесжигания стало возможным лишь при установке в топочной камере охлаждаемых водой (пароводяной смесью или паром) экранов, обеспечивающих защиту как стенок топки от разрушающего воздействия высокой температуры, зашлакования и химического взаимодействия с жидким шлаком, так и конвективных поверхностей нагрева от зашлаковывания. Кроме непосредственной защиты стенок топочной камеры от шлака, экраны воспринимают от газообразных продуктов горения и летящих частиц теплоту, снижая их температуру так, что при входе в конвективные элементы (экономайзер, воздухоподогреватель) частицы шлака находятся уже в затвердевшем состоянии и не налипают на трубы.

Контрольные вопросы:

1. Назовите три вида шлакозолоудаления.

2. Расскажите принцип удаление шлака при пылеугольном сжигании топлива