План.

1. Особенности автоматической сварки под флюсом.

2. Схема автоматической и полуавтоматической сварки под флюсом.

3. Флюсы и электродная проволока.

4. Электрошлаковая сварка.

1. Автоматическая сварка под флюсом отличается от ручного процесса тем, что в этом процессе подача и перемещение электродной проволоки механизированы, а защита плавильного пространства осуществляется жидким шлаком, полученным в результате расплавления флюса.

Автоматическая сварка под флюсом в 5—10 раз производительней ручного процесса, а качество сварных швов превосходит швы, выполненные вручную. При автоматической сварке под флюсом коэффициент полезного использования теплоты дуги на плавление электродного и основного металла составляет 90—95 %, а при ручной — не превышает 80 %.

Автоматическую сварку под флюсом широко применяют в котлостроении, тепловозостроении, вагоностроении, судостроении, производстве сварных труб и других областях машиностроения и строительства.

2.

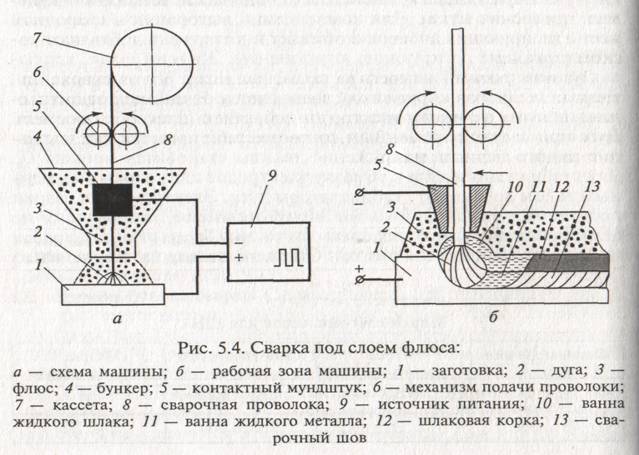

Схема процесса автоматической сварки под флюсом представлена на рис. 5.4. Сварка изделия производится электродной проволокой, которая подается в плавильное пространство механизмом подачи. Впереди дуги насыпается флюс из бункера. Флюс в процессе сварки плавится и образующийся шлак защищает плавильное пространство и шов. Остатки неиспользованного флюса собираются с поверхности шва и с помощью пневмошланга возвращаются в бункер. Таким образом, дуга и все плавильное пространство находятся в условиях полной изоляции от атмосферы.

Сварочный автомат имеет следующие основные части: механизм подачи электродной проволоки в зону дуги (автоматическая головка), механизм перемещения головки или перемещения изделия.

|

|

Сварочные автоматы, у которых головка закреплена на самоходной тележке, имеющей самостоятельный привод, называют сварочными тракторами.

Полуавтоматическая сварка под флюсом отличается от автоматической тем, что перемещение электродной проволоки вдоль шва осуществляется вручную, а подача проволоки и флюса производится с помощью механизма. С помощью шлангового полуавтомата можно выполнять сварку стыковых, тавровых и нахлесточных соединений. Он позволяет также сваривать короткие и криволинейные швы разного калибра, недоступные для сварки обычными автоматами.

3. Флюс представляет собой зернообразный продукт с размером зерна

1-3мм. Из флюса, расплавленного в зоне дуги, образуется шлак. Он надежно защищает плавильное пространство от окружающей среды, раскисляет металл сварочной ванны, а в некоторых случаях и легирует металл шва (керамические флюсы).

Флюсы и электродная проволока при автоматической и полуавтоматической сварке должны обеспечивать устойчивое горение дуги, требуемый химический состав и механические свойства металла шва, отсутствие в нем пор и трещин и легкую отделяемость шлаковой корки от поверхности шва.

По способу изготовления флюсы разделяются на плавленые и керамические, а по характеру образуемого шлака — на кислые и основные.

Плавленые флюсы получают сплавлением шихты в пламенных или электрических печах с последующей грануляцией.

Технология изготовления керамических флюсов подобна изготовлению покрытий качественных электродов. Компоненты, входящие во флюс, тщательно размалывают и в установленной пропорции перемешивают с жидким стеклом. Приготовленную однородную пасту протирают через сито и получают флюс в виде влажных крупинок диаметром 1—3 мм. После просушивания и последующего прокаливания при 600—700 °С крупинки упрочняются и флюс становится пригодным для использования.

|

|

К электродной проволоке при сварке под флюсом предъявляют строгие требования по химическому составу, чистоте поверхности и калибровке ее сечения. Ее поставляют в соответствии с ГОСТ 2246—70. При автоматической сварке используют проволоку диаметром 3—6 мм, а при полуавтоматическом процессе — преимущественно проволоку диаметром до 2 мм.

4. Электрошлаковая сварка имеет принципиальное отличие от описанных выше способов сварки плавлением. При этой сварке тепловая энергия, расходуемая на нагрев и плавление металлов изделия и электрода, получается за счет теплоты, выделяемой в объеме расплавленного флюса (шлаковой ванны) при прохождении через него тока. Шлаковая ванна не только нагревает металл изделия и электрода, но и надежно защищает расплавленный металл от вредного действия воздуха.

Схема процесса электрошлаковой сварки представлена на рис. 16.14.

Шлаковая ванна 4 образуется расплавлением флюса, заполняющего пространство между кромками основного металла 1 и охлаждаемыми водой (трубки 8) ползунами 2, плотно прижатыми к поверхности свариваемых деталей. Процесс начинается с плавления флюса электрической дугой, возникающей между нижней соединительной планкой и электродом 5. После зажигания дуги и расплавления определенного количества флюса дуга шунтируется расплавленным шлаком и самопроизвольно гаснет. Длина шлаковой ванны практически определяется зазором между свариваемыми кромками, который изменяется в пределах 20—40 мм. Глубина шлаковой ванны выбирается в зависимости от технологических условий (состава основного металла, режима сварки) и раина 25—70 мм.

|

|

Ток подводится к шлаковой ванне от источника переменного или постоянного тока через металл изделия 1 и плавящийся электрод 5, погруженный в шлаковую ванну 4. Электрод располагается в зазоре кромок посредине шлаковой ванны или совершает возвратно-поступательные движения от одного ползуна к другому. Ток к электроду подводится при помощи мундштука 6. Проходя через шлаковую ванну, ток нагревает ее до температуры, превышающей температуру плавления основного и электродного металлов. Шлак расплавляет кромки металла изделия и электрод, который подается в шлаковую ванну со скоростью, равной скорости его плавления. Расплавленный металл изделия и электрода стекает на дно шлаковой ванны, образуя сварочную ванну 3. По мере накопления и увеличения объема жидкого металла, полученного от оплавления кромок изделия и электрода, шлаковая ванна вытесняется вверх.

Вследствие этого отвод теплоты в нижних слоях жидкого металла сварочной ванны, становится больше притока из шлаковой ванны, что вызывает кристаллизацию металла и образование шва 7, соединяющего кромки свариваемого изделия.

Для того чтобы жидкий шлак не переливался через края ползунов, они передвигаются вместе с механизмом подачи электродной проволоки со скоростью подъема уровня шлаковой ванны.

Высокие прочностные показатели электрошлаковой сварки позволяют широко использовать ее при изготовлении сварно-литых, сварно-кованых и сварно-прокатных конструкций. В настоящее время этим способом изготавливают крупногабаритные конструкции: барабаны паровых котлов, химическую аппаратуру, корпусные детали механических и гидравлических прессов и прокатных станов.

Вопросы:

1. В чём заключается процесс автоматической сварки под флюсом?

2. Чем отличается автоматический процесс от ручного?

3. Где применяется автоматическая сварка под флюсом?

4. Чем характеризуется полуавтоматическая сварка под флюсом?

5. Что такое флюс?

6. В чём преимущество электрошлаковой сварки?

ЧелноковН.М.стр.221-228.