Лекция №7.

В действительном компрессоре нет абсолютной герметичности рабочих полостей. Между деталями, разделяющими пространства с различным давлением газа, имеются зазоры, через которые газ перетекает из области высокого давления в пространство с меньшим давлением. Различают утечки и перетечки. К утечкам относят перетекания газа из рабочей полости цилиндра, или нагнетательной, или всасывающей полости крышек цилиндра, что сопровождается потерей газа. При перетечках потери газа нет, т.к. происходит только переход газа через неплотности из одной полости компрессора в другую (например, перетекание газа из нагнетательной полости в рабочую полость цилиндра или перетекание газа из одной полости цилиндра двойного действия в другую его полость).

Как утечки, так и перетечки оказывают влияние на производительность компрессора.

Рассмотрим основные неплотности рабочей полости поршневого компрессора.

1. Неплотности между поршнем и цилиндром вызваны наличием щелей между поверхностями цилиндра и поршневых колец вследствие неполного их взаимного прилегания в канавках, где помещаются поршневые кольца, и в замках колец.

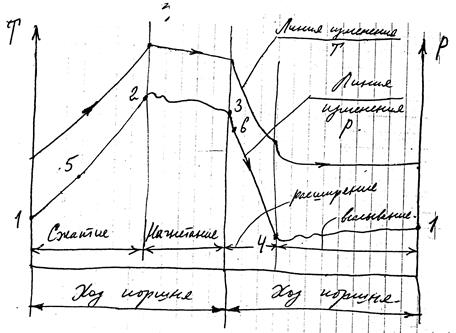

В случае компрессора простого действия неплотности в уплотнении поршня по цилиндру приводят к утечкам во время процессов сжатия, нагнетания и расширения. Утечки во время всех этих процессов приводят к уменьшению производительности, т.к. часть всасываемого в цилиндр газа утекает и не подается в нагнетательный патрубок. В цилиндрах двойного действия неплотности между поршнем и цилиндром обуславливают перетечки, т.к. при этом нет потерь газа, а имеется только переход газа через неплотности из одной рабочей полости в другую. Во время процесса нагнетания, а также части процессов сжатия и расширения газ течет из этой полости в другую, где в это время происходит процесс всасывания и частично процессы расширения и сжатия, т.е. в период времени когда давление во второй полости меньше, чем давление в первой полости. Затем происходит перетекание газа из второй полости в первую, когда давление в ней превышает давление газа в первой полости. Таким образом, определенное количество газа перетекает из одной полости в другую, а затем наоборот, уменьшая количество всасываемого газа, т.е. производительность компрессора. В отличие от утечки перетечки во время процесса сжатия, когда давление в рассматриваемой полости меньше, чем в другой, не сказываются на производительности рассматриваемой полости, т.к. натекающий из другой полости газ уже не мешает входить свежему газу в цилиндр (процесса всасывания уже нет).

При удовлетворительном состоянии поршневых колец через них протекает от 0.5 до 3% количества всасываемого газа.*

*(По данным Устюшенковой О.Ю. (автореферат диссертации, 1982г) массовые утечки через уплотнения:

а) тронковогопоршня составляют 2,5% от теоретической производительности;

б) перетечки дискового поршня около 4% производительности одной рабочей силы;

в) для дифференциального синхронного – примерно 5%;

г)для дифференциального, разделяющего ступени с процессом, смещенным на π – около 10%)

Неплотности сальникового уплотнения.

По данным О.Н. Секуновой потери через сальники с чугунными разрезными кольцами при разности давлений до 100 кг/см2 не превышают 0,1% производительности компрессора и ими можно пренебречь.

Неплотности клапанов.

Количественные потери газа через клапаны происходят при некачественном изготовлении и монтаже, а также в результате износа деталей клапана. Кроме того, также потери могут появится вследствие запаздывания посадки закрывающего органа. При неплотных всасывающих клапанах через них утекает некоторое количество газа во время процессов сжатия, нагнетания и расширения. При неплотных нагнетательных клапанах во время процессов расширения и всасывания газ из нагнетательного патрубка будет поступать в цилиндр. Этот газ будет занимать место в цилиндре и уменьшает количество газа, которое будет всасываться во время процесса всасывания. Нагнетание газа из нагнетательного патрубка в цилиндр равносильно увеличению мертвого пространства.

Натекание газа через нагнетательные клапаны во время процесса сжатия не сказывается на производительности компрессора.

Влияние на производительность компрессора рассмотренных потерь газа через неплотности учитывается коэффициентом герметичности λ2, представляющем собой отношение объема газа, подаваемого за минуту в сеть и пересчитанного к давлению и температуре во всасывающем патрубке V1, к объему газа, всасываемого в цилиндр за то же время и при тех же условиях n0V.

Коэффициент герметичности можно представить и как отношение массы газа, подаваемого в сеть, к массе газа, всасываемого в цилиндр компрессора за то же время:

λ2 =  λ2 =

λ2 =

λ2 =  λ2 =

λ2 =

где V1 = n0V – Vпр

Здесь Vпр – объем газа, перетекающего в минуту через неплотности компрессора, приведенный к условиям всасывания.

V – объем газа при Р1 и Т1, всасываемый в рабочую камеру за один оборот.

Коэффициент герметичности λ2 зависит от площади сечения щелей, их формы, режима работы и конструкции компьютера. Его можно приближенно определить из уравнения, полученного на основании анализа протечек

λ2 = 1- А

где Дц – диаметр цилиндра, м;

nо – число оборотов вала компрессора в минуту;

Ец = отношение среднего давления газа в цилиндре в период нагнетания Рц2 к среднему давлению газа в период всасывания Рц1. Это отношение называется внутренней степенью повышения давления в цилиндре.

А – коэффициент, зависящий от конструктивных особенностей машины и ее состояния, м3/м2 мин.

В исследованиях, проведенных в лаборатории компрессорных машин ЛПИ, этот коэффициент получился близким к 0,41. Дальнейшие исследования должны уточнить этот коэффициент для различных конструкций.

λ2 = 0,96 ÷ 0,98

Изменения температуры газа при всасывании и влиянии ее на производительность компрессора.

Температура газа при сжатии его в компрессоре повышается, а при расширении понижается. Частота процессов сжатия и расширения, а следовательно, повышения и понижения температуры газа в рабочей полости цилиндра определяется числом оборотов вала компрессора.

При установившемся режиме работы температура стенок рабочей полости вследствие их тепловой инерции становится почти постоянной по времени. хотя и неодинаковой в различных точках стенок.

Наибольшую температуру имеют стенки поршня. Температура крышек цилиндра несколько ниже, а стенок – еще ниже, чем у крышек.

Температура стенок цилиндра переменна по его длине. Наиболее велика она у крышек цилиндра.

Разность температур газа и стенок вызывает теплообмен между ними, происходящий в течение всего процесса. По этой причине всасываемый газ подогревается. Кроме того, всасываемый газ подогревается за счет превращения энергии, затрачиваемой на проталкивание газа через клапан, в тепло. Все это приводит к снижению производительности компрессора.

Нагнетаемый же газ отдает часть тепла стенкам и температура его в период нагнетания уменьшается. Таким образом, температура газа в период всасывания и нагнетания не остается постоянной.

Влияние подогрева газа в цилиндре за время всасывания учитывается коэффициентом подогрева λт, который является отношением температуры газа во всасывающем патрубке компрессора Т1 к температуре газа в цилиндре в конце всасывания Тц1. Величина λт зависит от конструкции цилиндров и всасывающих клапанов, их герметичности, интенсивности охлаждения стенок и т.д.

Вычислить теоретически λт не представляется возможным вследствие весьма сложного влияния этих факторов на величину Тц1. Экспериментальное определение λт достигается путем измерение мгновенной температуры газа в цилиндре компрессора.

При прочих равных условиях величина λт зависит от степени повышения давления Ец, определяющей температуру газа в конце процесса сжатия, и температуры стенок рабочей полости.

Для расчетов компрессоров с хорошим охлаждением цилиндров и степенью повышения давления Ец < 5, можно пользоваться следующей эмпирической формулой.

λт = 1 – 0,01 (Ец -1)