ФЕДЕРАЛЬНОЕ АГЕНТСТВО МОРСКОГО И РЕЧНОГО ТРАНСПОРТА

Колледж Государственного университета морского и речного флота

Имени адмирала С.О. Макарова

(Колледж ГУМРФ)

КУРСОВАЯ РАБОТА

Тема: Проверочный расчет судового дизеля

| Курсанта: Есаулов Д.В. | |

| 4 курса | |

| группы 431 СМ Судомеханического отделения | |

| Специальности 26.02.05 Эксплуатация СЭУ | |

| Научный руководитель: | |

| Смирнов Александр Сергеевич | |

| Дата сдачи: ________________ | |

| Дата защиты: _______________ | |

| Оценка: ___________________ | |

| Подпись руководителя: _____________________ |

Введение

Цель данного курсового проекта произвести расчёт двигателя по исходным данным, произвести конструктивный расчёт деталей дизеля: поршень, шатун, коленчатый вал, втулка. Построить индикаторную диаграмму.

Содержание

Введение

Раздел 1. Краткое описание конструкции дизеля 6ДКРН 62/90

Раздел 2. Расчет рабочего цикла и построение индикаторной диаграммы по исходным данным

Раздел 3. Построение индикаторной диаграммы и вычисление эффективной мощности путем планеметрирования и вычисления индикаторного давления.

Раздел 4. Прочностной расчет деталей двигателя: поршня, шатуна, втулкирабочего цилиндра, коленчатого вала.

Заключение

Раздел 1. Краткое описание конструкции дизеля 6ДКРН 62/90.

Дизель 6ДКРН 62/90

Дизели ДКРН изготавливаются по лицензии фирмы «Бурмайстер и Вайн» (B&W). Они предназначены для использования в качестве главного судового двигателя с прямой передачей на винт.

Дизели двухтактные крейцкопфные, с прямоточной клапанно-щелевой продувкой, газотурбинным наддувом и охлаждением воздуха, реверсивные, с встроенным упорным подшипником.

Фундаментная рама, стойки картера, ресивер продувочного воздуха и блок цилиндров стянуты анкерными связями. Между стойками картера расположен отсек привода распределительного вала. Фундаментная рама сварная, состоит из секций, соединенных между собой. В литых поперечных балках рамы расположены рамовые подшипники. Вкладыши подшипников стальные, залитые баббитом. В кормовой секции фундаментной рамы установлены упорный и опорный подшипники вала. Снизу к фундаментной раме присоединен стальной поддон.

К А-образным стойкам картера прикреплены направляющие крейцкопфов. Отсеки картера закрыты съемными щитами.

Ресивер продувочного воздуха сварной, состоит из секций, соединенных между собой; одна из секций служит для размещения цепного привода распределительного вала. Полость ресивера отделена от картера двухрядным днищем с сальниками для штоков поршней.

Блок цилиндров состоит из отдельных чугунных рубашек цилиндров, соединенных между собой.

Втулка цилиндра литая, выплавлена из специального легированного чугуна. Продувочные окна расположены по всей окружности. Водяное уплотнение втулки достигается за счет притирки, в нижней- при помощи сальника. По ресиверу от утечки воздуха уплотняется двумя резиновыми кольцами. Для смазки цилиндра установлены шесть штуцеров.

Крышка цилиндра литая стальная. Уплотнение между крышкой и втулкой обеспечивается притиркой посадочного пояса. В крышке размещены выпускной клапан, две форсунки, сигнально- предохранительный и пусковой клапаны, индикаторный кран, а так же стойка с рычагом привода впускного клапана.

Выпускной клапан размещается в отдельном чугунном охлаждаемом корпусе, седло клапана отъемное. Посадочная поверхность тарелки и торец шпинделя наплавлены твердым сплавом.

Стальной составной коленчатый вал состоит из секций. Стержень шатуна стальной кованый с центральным отверстием для подвода масла к подшипникам крейцкопфа. Верхний конец шатуна имеет фланец, к которому крепятся подшипники поперечины крейцкопфа; к нижнему концу крепится нижняя отъемная головка.

Крейцкопф двусторонний опорные поверхности ползунов залиты баббитом.

Шток поршня кованый с центральным и двумя боковыми отверстиями для подвода и отвода масла.

Пуск дизеля производится сжатым воздухом под ванной стали и чугунной юбки. На головке поршня размещены пять компрессионных колец и одно маслораспределительное. Поршень охлаждается маслом, которое подводится к штоку с помощью телескопического устройства.

Распределительный вал состоит из секций, служит для привода выпускных клапанов и топливных насосов. Имеет цепной привод от коленчатого вала. На секции, расположенной в приводном отсеке, установлен реверсивный механизм. Подшипники распределительного вала разъемные залиты баббитом.

Кулачковые шайбы выпускных клапанов цельные, топливных насосов- разъемные. Толкатели выпускных клапанов имеют масляные демпферы.

Турбокомпрессоры производства БМЗ, работающие каждый от трех - четырех цилиндров, подают воздух через холодильники в ресивер продувочного воздуха. На площадке первого яруса, может быть установлена аварийная центробежная воздуховодка с приводом от электродвигателя.

Топливная система состоит из топливоподкачивающих насосов, фильтра тонкой очистки с элементами из пористой бронзы и щелевых фильтров, установленных на форсунках, ТНВД, форсунок, топливоподогревателя и холодильника топлива, охлаждающего форсунки. ТНВД золотникового типа, отдельные на каждый цилиндр. Форсунка закрытого типа с гидравлическим подъемом иглы охлаждается дизельным топливом, подаваемым отдельным насосом.

Система смазки состоит из четырех независимых систем: циркуляционной, обеспечивающей смазку

КШМ, упорного подшипника и приводного отсека; смазки подшипников турбокомпрессора; смазки распределительного вала, привода топливных насосов и выпускных клапанов; смазки втулок цилиндров от лубрикаторов.

Циркуляционная система смазки и система смазки турбокомпрессора и распредвала обслуживаются автономными насосами с электроприводом, оборудованы фильтрами.

Система охлаждения замкнутая двухконтурная. Циркуляция пресной воды в дизеле осуществляется насосом с электроприводом.

Забортной водой охлаждаются холодильники воздуха, топлива, масла и пресной воды. Прокачка воды осуществляется насосом с электроприводом.

Пуск дизеля производится воздухом давлением 25кгс/см2.

Воздухораспределитель золотниковый, блочного типа, имеет двойной комплект кулачковых шайб, приводится цепью от распредвала.

Пост управления расположен со стороны распределения. Управление дизелем осуществляется двумя рукоятками поста управления: одна рукоятка служит для пуска, регулирования подачи топлива и остановки дизеля, а другая для изменения вращения дизеля.

Изменение направления вращения осуществляется непосредственным реверсированием воздухораспределителя и последующим автоматическим поворотом распредвала относительно коленчатого вала при пуске дизеля.

Блокировочное устройство системы управления предотвращает возможность пуска дизеля при неправильно переводе рукояток поста управления.

Валоповоротный механизм установлен в кормовой части дизеля, привод осуществляется от электродвигателя.

Дизель снабжен КИП и системой звуковой и световой аварийно-предупредительной сигнализации.

Раздел 2.Расчет рабочего цикла и построение индикаторной диаграммы

Исходные данные:

---Номинальная цилиндровая мощность – 770 квт

---Частота вращения коленчатого вала – 200 об/мин

---Степень сжатия – 13,5

---Топливо –Q=41418;C=0,865;H=0,126;S=0,04;O=0,004

---Давление надувочного воздуха в продувочном ресивере – 1,98 Мпа

---Барометрическое давление – 1.013 Па

---Температура воздуха в машинном отделении – 20 С

---Температура забортной воды – 15 С

---Перепад давления в воздухоохладителях – 1962 Па

---Перепад давления в воздушных фильтрах – 392 Па

Тепловой расчет двигателя

Давление воздуха на входе в компрессор

P¢0= P0 - DPф, где DPф потери на фильтр

DPф»343- 490 Па

P¢0 = 1,013- DPф=1, 00908 Па

Давление воздуха после компрессора

Pк=Ps+DPx

Ps – давление воздуха в ресивере

DPx– перепад давления в воздухоохладителях

DPx= 1962 Па

Pк= 1, 98*105+1962= 1,99 Мпа

Степень повышения давления в компрессоре

pк=  =

=  = 1,98Мпа

= 1,98Мпа

Давление в цилиндре в конце процесса наполнения

Ра=(0,96-1,05)*Рs

Ра =0,98*1,98 мПа=1,94 мПа

Температура в машинном отделении °К

Т0=273+t0

t0 -температура в МО

Т0=273+20=293°К

Температура воздуха после компрессора

Тк= Т0* pк(nk-1)/nk

Nk(n1) – политропа сжатия = 1,36

Тк= 293*1,93(1,6-1)/1,6=377°К

Температура воздуха в ресивере

Ts=273+Тзв+(15-20)°С

Ts=273+15+20=305°К

Тзв– температура забортной воды

Ts¢=Ts+DТ

DТ=10

Ts¢=305+5=310°К

Температура, когда воздух входит в цилиндр

Та=  =

=  =342°К

=342°К

gr- коэффициент остаточных газов= 0,084

Tr- температура выхлопных газов =720°К

Коэффициент наполнения

hн=  *

*  *

*  =

=  *

*  *

*  =0,871

=0,871

e- степень сжатия= 11

Объем цилиндра

Vs=  =

=  = 0.272

= 0.272

Плотность наддувочного воздуха

gs=  =

=  =2,262

=2,262

R= 287

Давление в цилиндрах в конце процесса сжатия

Рс=Ра*(e)nk=1.94*13,51,4=74,2 Па

Температура в цилиндре в конце процесса сжатия

Тс=Та*enk-1=342*13,50.4=969°K

Максимальное давление цикла

Pz=l*Pc= 1.3*74,2=96,5

l- степень повышения давления =1,3

a- коэффициент избытка воздуха=2.2

S - коэффициент полноты сгорания=0,76

Qн- теплотворная способность топлива= 41418

Теоретически необходимое количество молей воздуха для сгорания 1кг топлива

L0=  =

=

Изохорная теплоемкость

С¢V=19.27+0.0025*Tc=19.27+0.0025*969=21.69

C²p=

Действительный коэффициент изменения

bz=  =

=

Теоретический коэффициент измерения

b0=1+  =1.029

=1.029

+(21,69+8,315*1,3)*969=1,027*(28,135+0,003Tz)*Tz

+(21,69+8,315*1,3)*969=1,027*(28,135+0,003Tz)*Tz

1,03*(28,125+0,003Tz)*Tz

1,03*(28,125+0,003Tz)*Tz

57944=28.89*Tz+0.003*Tz2

0.003*Tz2+28.89*Tz-57944=0

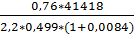

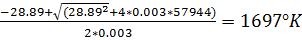

Вычисляем Tz

Tz=

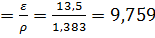

Степень предварительного расширения

r=

Степень последующего расширения

d

Давление газов в конце расширения

Pb=  Па

Па

Температура газов в конце расширения

Tb=  °К

°К

Индикаторное давление цилиндра

Pit=  *[l*(r-1)+

*[l*(r-1)+  *(1-

*(1-  )-

)-  *(1-

*(1-  ) ]

) ]

=  *[1.3*(1.383-1)+

*[1.3*(1.383-1)+  *(1-

*(1-  ) -

) -  *(1-

*(1-  )

)  =

=

= 1,101 Па

Среднеиндикаторное давление теоретического цикла отнесенного к полному ходу поршня

Pit`= 1.101*(1-0.096)= 0.996

Среднеиндикаторное давление с учетом потерянного хода

Pit²=Pit*j=0.996+*0.97=0.966Па

j - коэффициент скругления

Индикаторная мощность цилиндра

Niц=12,8*  *Pit²=12.8*

*Pit²=12.8*  *0.966=855,55

*0.966=855,55

Эффективная мощность цилиндра

Nец=Ni*hm=855,55*0.9=770

hm- механический КПД

Эффективное давление в цилиндре

Ре=Pit²*hm=0,966 *0,9=0,869 Па

Индикаторный удельный расход топлива

gi= 433*  =

=  *433=0.209

*433=0.209

Эффективный расход топлива

ge= gi*hm=0.26*0.9=0.232

расход топлива в час

Gтч=ge*Nец=0,24*770=178,47 л

Индикаторный КПД

hi=8.315*  = 8,315*

= 8,315*  =0,417

=0,417

Раздел 3. Построение индикаторной диаграммы и вычисление эффективной мощности путем планометрирования и вычисления индикаторного давления.

Построение индикаторной диаграммы начинаем с построения координат PV.

По оси абсцисс откладываем отрезок Va равный 120мм. Он соответствует полному объему цилиндра.

Откладываем отрезок Vc – объем камеры сжатия. Вычисляем по формуле

Vc=  =

=  = 9мм

= 9мм

Определяем масштаб по формуле 80/Pz, так как по оси ординат мы отложили отрезок 80мм. Масштаб равен 0,8

Определяем отрезок Vz

Vz=r*Vc = 1.383*9=12,3см

Ставим на графике точку z.

Чтобы определить координаты точки (с) нам необходимо давление Рс возвести в масштаб.

С=74,2*0,8=59,36мм

Аналогично определяем точки а и b

А=1.98*0,8=2мм

В=5,2*0,8=4мм

После того как все основные точки определены ставим их на графике.

Для более точного построения графика необходимо определить несколько значений давлений расширения и сжатия на графике. Рекомендуется 10 давлений. Для этого разделяем график на 10 равных частей.

Для определения точек воспользуемся уравнением политропы сжатия PVn1=const, из него выразим PaVan1=P0.9V0.9n1. так определяем давление сжатия

n1-политропа сжатия.

Для определения точек давления расширения используем формулу

PbVan2= P0.9V0.9n2

Полученные результаты запишем в таблицу

| 0.9 | 0.8 | 0.7 | 0.6 | 0.5 | 0.4 | 0.3 | 0.2 | 0.1 | |

| A | |||||||||

| B |

Найденные точки ставим на графике и выполняем построение диаграммы с учетом коэффициента скругленияj=0,97

Проверяем погрешность ее построения. Планометририя площадь полезной работы получаем F=82

Среднеиндикаторное давление

Pi=  =

=  =0.633

=0.633

Среднеиндикаторноедавление найденное аналитически составляет 0,544

Сравниваем погрешность

*100=0.1%

*100=0.1%

Это допустимый предел погрешности.

Раздел 4:Прочностной расчет деталей двигателя: поршня, шатуна, втулки рабочего цилиндра, коленчатого вала.

Расчет поршня.

Поршни изготавливают из чугуна СЧ24-48,из алюминиевых сплавов АЛ1, АК2, АК4. Конструктивные соотношения элементов поршня, пальцев и колец приводим в таблице 1.

| № | Параметр | формула | значение | Ед.изм |

| Толщина днища поршня d | (0.05-0.1)D | 74,5 | мм | |

| Длина поршня L | (1,4-1,5)D | |||

| Длина тронковой части Lт | (0.9-1,2)S | |||

| Зазор между тронком и втулкой(D-D1) | (0.001) D | 0.62 | ||

| Расстояние С от верхней кромки поршня до 1 кольца | (0.6-2)d | |||

| Зазор между цилиндром и головкой поршня (D-D2) | (0.006-0.009)D | 5,6 | ||

| Расстояние от нижней кромки тронка до оси поршневого пальца L1 | (0.65-0.9)L | 396,8 | ||

| Толщина стенки головки поршня S4 | (0.06-0.12)D | 49,6 | ||

| Толщина стенки тронкаS1 | (1/3-1/2)D | 19,84 | ||

| Число уплотнительных колец | 3-5 | |||

| Радиальная толщина кольца В | ( )D )D

| 24,8 | ||

| Высота кольца h | (0.5-1)В | 19,84 | ||

| Ширина перемычки между канавками h1 | h1³h | |||

| Диаметральный зазор между кольцом и канавкой поршня S2 | S2=0.5-1.0мм | |||

| Тепловой зазор на высоте на высоте кольца S3 | S3=0.05-0.12мм | 0,12 | ||

| число маслосъемных колец | 1-3 | |||

| Диаметр поршневого пальца d | (0,35-0,5)D | |||

| Диаметр внутреннего отверстия пальца d0 | (0.4-0.7)d | |||

| Расстояние между внутренними торцами бобышек l1 | (0,33-0,45)D | |||

| Длина опорной поверхности в бобышке ld | (0.2-0.27)D | |||

| Расстояние между центрами бобышек l0 | l1+ld | |||

| S- ход поршня D - диаметр цилиндра |

Сущность проверочного расчета деталей на прочность заключается в определении рабочего напряжения в опасном сечении.

Если рабочее напряжение не превосходит допускаемого, то прочность в данном сечении обеспечена. В противном случае, исходя из конкретных условий,необходимо принять меры,устраняющие перегрузку детали.

Снижение механических напряжений возможно за счет увеличения сечения, изменение формы детали. Перенапряжение устранить заменой данного материала более прочным, повышением его механических характеристик термообработкой и т.д. В этих условиях повышается допускаемое напряжение. Принимаемые меры должны быть экономически целесообразными.

Весьма важно обеспечить жесткость деталей, которая гарантируется при повышенных коэффициентах запаса прочности, т.е. при пониженных допускаемых напряжениях, приводимых в учебно-справочной литературе.

Проверка на удельное давление позволяет судить об ограничении износа трущихся поверхностей. Если рабоче удельное давление превосходит допускаемое, то возможно выжимание масла, вследствие чего происходит повышенный износ и нагрев деталей, вызывающий повреждение рабочих поверхностей.

Приступая к расчету поршня поясним, что точно рассчитать прочность днища сложно, так как необходимо учитывать его не плоскую форму, упругую заделку по контуру, тепловые напряжения.

После конструктивного определения толщины днища по таблице используем эмпирическую формулу Неймана и находим напряжение изгиба от совместного действия механических и тепловых нагрузок

sи=0.68Pz( )2= 0.68*96,5*1,44=94,54МПа

)2= 0.68*96,5*1,44=94,54МПа

Где: Pz – давление сгорания

Дз - диаметр заделки днища

d- толщина днища поршня

Дз=Д2-S4=564,8

[sи] = 100 МПа для чугунных поршней с ребрами

sи£[sи] - условие прочности

94,54 £ 100

Это допустимое значение.

Расчет шатуна.

Шатун подвергается действию силы от давления газов на поршень и сил инерции поступательно движущихся частей.

Но в силу того, что в курсовой работе динамический расчет дизеля не производится, все расчеты деталей шатуна ведем на силу заедания поршня в цилиндре – Рв.

Производим проверку стержня шатуна на прочность от суммарного напряжения в среднем сечении по эмпирической формуле Навье-Ренкина, используя принятые соотношения таблицы.

| № | параметр | формула | значение | Ед. измерения |

| Длина стержня шатунаL | (2.8-4)D | мм | ||

| Диаметр стержня шатуна dст | (0.25-0.37)D | 229,4 | ||

| Диаметр внутреннего отверстия стержня d0 | (0.25-0.5)dср | 57,35 | ||

| Высота Н | (0.16-0.18)L | 277,76 | ||

| Расстояние между полками h | »0.7Н | 194,432 | ||

| Толщина в | »0.15Н | 41,664 | ||

| Ширина В | »0.75Н | 208,32 | ||

| Остальные размеры S | (0.25-0.3)d | 77,5 | ||

| D- диаметр цилиндра d – диаметр поршневого пальца |

После определения по таблице размеров стержня проверяем стержень шатуна на суммарное напряжение сжатия с учетом изгиба в плоскости качания

s=  =

=  =104

=104

Fср- средняя площадь поперечного сечения стержня шатуна по середине сечения= 0.0232 м

К=1+С( )=1+0,00015(1736/31.3)2=1,15 МПа

)=1+0,00015(1736/31.3)2=1,15 МПа

С- коэффициент характеризующий упругие свойства материала шатуна

L- длина шатуна (м)

i- Радиус инерции сечения

Для двутаврового сечения

I=0.18H (м)

Коэффициент С выбираем из таблицы

| № | Марка стали | С |

| Сталь 35 | 0,00015 | |

| Сталь 40 | 0,00016 | |

| Сталь 45 | 0,00017 | |

| Сталь 45ХН | 0,00040 | |

| Сталь 18ХН2НЧВА | 0,00043 |

[s]= (80-120) МПа - для углеродистой стали

[s]= (120-180) МПа для легированной стали

s£[s] - условие прочности

104£120 что допустимо

Расчет втулки рабочего цилиндра

Втулка испытывает напряжение от максимального давления газов и нормальной силы, а также тепловые напряжения. Фланец втулки испытывает дополнительные напряжения от затяжки крышки.

Определяем предварительные размеры втулки по таблице:

| № | Параметр | Формула | значение | Ед. измерения |

| Толщина втулки в верхней части S | (0.12-0.2)D | 49,6 | мм | |

| Наибольший диаметр верхнего опорного бурта, D1 | D+2g | 843,2 | ||

| Толщина бурта,g | (0.15-0.2)D | 111,6 | ||

| Высота опорного бурта, е | (0.1-0.15)D | 80,6 | ||

| Ширина канавки под бурт крышки, в | (0.03-0.06)D | |||

| Глубина канавки под бурт крышки | 3-6 | |||

| Ширина опорного бурта С | (0.02-0.03)D | 18,6 | ||

| Остальные размеры d Df D2 | (0.02-0.03)D

D+  g

D1-2с g

D1-2с

| 15,5 694,4 | ||

| Толщина втулки в нижней части | (0.2-0.3)S | 14,88 | ||

| Длина втулки для двухтактных ДВС | (1.8-3.0)D | |||

| D- диаметр цилиндра |

После определения конструктивных размеров, рассчитываем опасное сечение х-х, для этого изобразим расчетную схему втулки

Толщину стенки проверяем на суммарное напряжение от растяжения

s=sр+sр¢=131+0,0009=116,0009 МПа

sр- напряжение от растяжения по направлению радиуса, МПа

sр¢- напряжение от тепловой нагрузки

sр =  МПа

МПа

Д- диаметр цилиндра

S- толщина втулки

sр¢= aqS=0,00835*3*0,030=0,0009

q- удельная тепловая нагрузка q=(0.071+0.0186n)Pi=3

n-частота вращения коленчатого вала

Pi- среднеиндикаторное давление

а- коэффициент пропорциональности

для чугуна а=0,00835

для стали а=0,02

S-толщина стенки, м.

[s]=100-150 МПа для чугунных втулок

[s]=250 МПа для стальных втулок

Фланец втулки проверяем на напряжение изгиба, растяжения и скалывания, возникающие от силы затяжки шпилек Pf в сечении х-х

Pf=1,25Pz  =1,25*9.65

=1,25*9.65  Мн

Мн

1,25- коэффициент затяжки шпилек

Дf- средний диаметр уплотнительной канавки, м

Уплотнительную канавку шириной в проверяем на удельное давление

К=Pf/pД1в £ 40-80 МПа

К=4.56/3,14*0.843*0.31=57что допустимо.

Расчет коленчатого вала

Коленчатые валы изготавливают из следующих материалов:

Тихоходные дизели – сталь 35, 40, 45,50Г

Быстроходные -40Х, 40ХН,20НВА.

Расчеты коленчатых валов показывают, что наиболее напряжены галтели сопряжения щек с шейками. Запасы прочности в этих местах имеют обычно минимальное значение. Однако указанные напряжения не могут уменьшены только за счет увеличения радиуса галтелей.

На величину коэффициента концентрации напряжений в галтелях влияют также другие конструктивные параметры вала, например, величина перекрытия шеек, диаметр и смещение облегчающего отверстия, бочкообразность отверстий и крутильные колебания, возникающие в судовом валопроводе.

| № | Параметр | Формула | Значение | Ед. измерения |

| Расстояние между серединами рамовых шеек L | (1,6-1,8)Д | мм | ||

| Диаметр шейки кривошипа dк | (0,6-0,75)Д | |||

| Диаметр рамовой шейки dp | (0,6 -1,2)Д | |||

| Диаметр сверления в шейке d0 | 0,4d | |||

| Длина шейки кривошипа l1 | (0,55-1,1)dk | |||

| Длина рамовой шейки l | (0,4-1,0)dp | |||

| Толщина щеки кривошипа h | (0,3-0,35)Д | |||

| Ширина щеки кривошипа в | (0,9-1,4)Д | |||

| Радиус галтели r | (0,055-0,07)d | 22.75 | ||

| d – диаметр рамовых и кривошипных шеек из расчета по формуле РР Д- диаметр цилиндра |

Диаметр шеек коленчатого вала согласно формул регистра должен быть не менее:

d= ³0,25К  =0,25*0,795*

=0,25*0,795*  мм

мм

где К- коэффициент

К=а  =0,9

=0,9  =0,795

=0,795

а- коэффициент

а= 0,9 с упрочнением поверхностей вала

а= 0,95 для кованых валов

а= 1,0 вал не подвергшийся упрочнению

Rm- временное сопротивление материала = 780 Мпа

Д- диаметр цилиндра

А коэффициент для однорядных ДВС А=1

В- коэффициент для однорядных ДВС В=1

j - коэффициент из справочника = 5,95

t- коэффициент; для четырехтактных t= 0.85+ 0.75Pi

Толщина щеки кривошипа вала должна быть не менее

H=0.105КД  = 0.105*0.795*0.62

= 0.105*0.795*0.62  =254

=254

К –коэффициент, учитывающий влияние материала подсчитывается аналогично, как при определении диаметра шеек

y1y2—определяется по таблице

С-расстояние от середины рамового подшипника до средней плоскости щеки, ммC= h/2+l/2=109+232=341

в- ширина щеки, мм558

значение коэффициента y2=1.053

| в/d | 1.2 | 1.4 | 1.5 | 1.8 | 2.0 | 2.2 |

| y2 | 0.92 | 0.95 | 1.0 | 1.08 | 1.16 | 1.27 |

Значение коэффициента y1=3,5

| r/h | e/h | ||||||

| 0.2 | 0.4 | 0.6 | 0.8 | 1.0 | 1.2 | ||

| 0.07 | 4.5 | 4.5 | 4.28 | 4.1 | 3.7 | 3.3 | 2.75 |

| 0.10 | 3.5 | 3.5 | 3.34 | 3.18 | 2.88 | 2.57 | 2.18 |

| 0.15 | 2.9 | 2.9 | 2.82 | 2.65 | 2.4 | 2.07 | 1.83 |

| 0.20 | 2.5 | 2.5 | 2.41 | 2.32 | 2.06 | 1.79 | 1.61 |

| 0.25 | 2.3 | 2.3 | 2.2 | 2.1 | 1.9 | 1.7 | 1.4 |

e= 0

e/h=0

r/h=0.1

Диаметры шеек коленчатого вала, полученные по формуле Регистра проверяем на максимально допустимое удельное давление по формулам:

для кривошипных шеек Кmax=  =

=  = 11.83МПа, что допустимо

= 11.83МПа, что допустимо

для рамовых шеек Kmax=  =

=  =7.39 МПа, что допустимо

=7.39 МПа, что допустимо

m- коэффициент, учитывающий влияние наиболее нагруженного соседнего кривошипа = 1.25

Кmax£ 8-12 МПа –для тихоходных ДВС, заливка Б83

Кmax£ 12-18 МПа – для быстроходных ДВС, заливка Б83

Кmax£ 35 МПа – для быстроходных ДВС заливка БрС30

Заключение

В данном курсовом проекте мы произвели расчет судового двигателя по исходным данным. Выполнили построение индикаторной диаграммы, путем планеметрирования вычислили эффективную мощность двигателя, среднее индикаторное давление. Произвели расчёт втулки, поршня, коленчатого вала, шатуна. Провели проверку по предельно допустимым значением и побывали в роли конструктора, что может понадобится в дальнейшем обучении и работе с двигателями.