ИЛЛЮСТРАТИВНЫЙ МАТЕРИАЛ

К лекциям по дисциплине «Специальные методы соединения материалов»

| |

| Рисунок 1.1. Технологическая классификация способов пайки по ГОСТ 17349 –79 | |

|

|

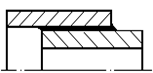

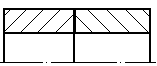

| Рисунок 1.2. Схемы паяных соединений различных типов: а – внахлестку; б – встык; в – косостыковое; г – соприкасающееся | Рисунок 1.3. Конструктивные особенности соединений основных типов при сварке (а) и при пайке (б) |

| |

| Рисунок 1.4. Конструкции телескопических паяных соединений |

|

| Рисунок 1.5. Конструкции пластинчатых паяных соединений |

|

| Рисунок 1.6. Типы паяных соединений при касании паяемых деталей: а – типичные соединения, б – элемент конструкции из обшивок и гофра |

Таблица 1.1 – Параметры конструктивных элементов паяных швов

| Тип соединения | Конструктивные элементы паяных швов | Наименование конструктивных элементов | Буквенное обозначение конструктивных элементов |

| Нахлесточное, телескопическое |

| Толщина основного материала | S |

| Толщина шва | a | ||

| Ширина шва | b | ||

| Тавровое |

| Толщина основного материала | S |

| Толщина шва | a | ||

| Ширина шва | b |

Таблица 1.2 – Основные типы паяных соединений и их условные обозначения

| Тип паяного соединения | Форма поперечного сечения соединения | Условное обозначение соединения |

| Нахлесточное |

| ПН-1 |

| ПН-2 | |

| Телескопическое |

| ПН-4 |

| Стыковое |

| ПВ-2 |

| Тавровое |

| ПТ-1 |

| Угловое |

| ПУ-1 |

| Соприкасающийся |

| ПС-4 |

Рисунок 1.7. Основные типы трубчатых соединений

Таблица 1.3 – Примеры комбинированных паяных соединений

| Поперечное сечение соединения | Условное обозначение соединения |

| 2ПН-3; 3ПВ-1 |

| ПВ-2; ПВ-4 |

| ПВ-2; 2ПВ-4 |

| nПВ-4, где n – число витков |

Примеры обозначения паяных соединений:

ПН-1 0,05х10х150 ГОСТ 19249-73.

ПН-2 0,01х12х100 ПВ-1 0,02х5х100 ГОСТ 19249 – 73.

Таблица 1.4 – Припои для низкотемпературной пайки

| Марка | Область применения |

| Оловянисто-цинковые | |

| Олово 45% Цинк 50% Алюминий 5% | Пайка алюминия |

| Оловянисто-свинцовые | |

| ПОС-10 | Пайка контактных поверхностей электрических аппаратов, приборов, реле |

| ПОС-90 | Пайка внутренних швов пищевой и медицинской аппаратуры |

| ПОС-61 | Пайка электро - и радиоаппаратуры, печатных схем точных приборов |

| ПОС-40 | Пайка деталей из оцинкованного железа, латуни и меди |

Таблица 1.5 – Припои высокотемпературной пайки

| Марка | Область применения |

| Медно-фосфористые | |

| ПМФОПрб-4-0,03 | Пайка меди и сплавов на основе меди |

| Медно-цинковые | |

| ПМц-48 | Пайка латуни марки Л 62 |

| ЛОК 62-06-04 | Пайка чугуна и стали |

| ПМд-54, Л 62 | Пайка стали, меди и бронзы |

| Серебряные | |

| ПСр-45 | Пайка меди и бронзы |

| ПСр-65, ПСр-70 | Пайка токоведущей арматуры |

| ПСр-10 | Пайка участков, где рабочая температура достигает 800°С |

Таблица 1.6 – Флюсы при низкотемпературной пайке

| Состав | Применение |

| Хлористый цинк 85% Хлористый аммоний 10% Фтористый натрий 5% | Пайка алюминия |

| Канифоль | Пайка меди и ее сплавов |

Таблица 1.7 – Флюсы при высокотемпературной пайке

| Состав | Применение |

| Борная кислота 40% Бура 40% Сода 20% | Латунь, медь |

| Углекислый литий 20%, Борная кислота 50 – 60% | Чугун |

| Борная кислота 50% Плавленая бура 50% | Нержавеющая сталь |

Таблица 1.8 – Необходимые зазоры под пайку

| Основной металл | Припой | Величина зазора, мм |

| Стали низкоуглеродистые | Sn – Pb Cu Cu – Zn | 0,05 – 0,5 0,001 – 0,05 0,05 – 0,25 |

| Титан и его сплавы | Cu – Ti Ag, Ag – Mn | 0,03 – 0,05 0,03 |

| Алюминий и его сплавы | Zn Al – Si | 0,1 – 0,25 0,15 – 0,25 |

| Медь и ее сплавы | Cu – Zn Cu – Pb | 0,04 – 0,2 0,04 – 0,2 |

| Никелевые сплавы | Ni – Cr | 0,05 – 0,1 |

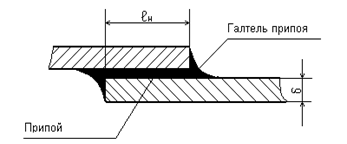

Количество припоя, необходимое для получения качественных соединений:

, (1.1)

, (1.1)

где Q – требующееся количество припоя, кг; Δ – наибольший зазор в соединении при температуре пайки, м; h – высота поднятия припоя, м; l – протяженность соединения, м; ρ – плотность припоя, кг/м3. Коэффициент 1,5 учитывает объем галтелей припоя и неизбежные технологические потери на угар и разбрызгивание.

Высота поднятия жидкости между параллельными пластинами, образующими капиллярный зазор определяется:

, (2.1)

, (2.1)

где θ – краевой угол смачивания, град; σ – поверхностное натяжение жидкости, Дж/м2; а – расстояние между параллельными пластинами (зазор), м; ρ – плотность припоя, кг/м3; g – ускорение силы тяжести, м/с2.

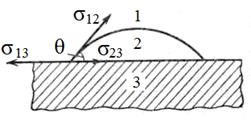

| Рисунок 2.1. Схема равновесия сил поверхностного натяжения капли жидкости на поверхности твердого тела: 1 – газ; 2 – жидкость; 3 – твердое тело |

σ1,3 = σ2,3 + σ1,2 cos θ, (2.2)

где σ1,3 – поверхностное натяжение между твердым телом и газовой средой (флюсом), действующее по периметру ее основания; σ2,3 – поверхностное натяжение жидкости на границе с твердым телом; σ1,2 – поверхностное натяжение жидкости на границе с газовой средой (флюсом).

. (2.3)

. (2.3)

Kраст = σ1,2 (cos θ – 1). (2.4)

|

| Рисунок 3.1. Формы и размеры образца для оценки влияния расплава припоя на паяемый материал |

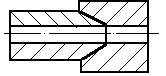

Рисунок 3.2. Паяное нахлесточное соединение

, (3.1)

, (3.1)

, (3.2)

, (3.2)

где b – ширина соединяемых листов, мм; τп – сопротивление срезу припоя, МПа; σвом – предел прочности основного материала, МПа.

Величина нахлестки определяется как:

. , (3.3)

. , (3.3)

При lн > lнр соединение при испытании на растяжение будет разрушаться по основному материалу, а при lн < lнр – по шву.

| ||

| Рисунок 5.3. Внешний вид пластины с припоем | ||

|

| |

| Рисунок 5.4. Растекаемость капли на образце из меди | Рисунок 5.5. Растекаемость капли на образце из стали |

|

|

| Рисунок 5.6. Образцы для испытания | Рисунок 5.7. Устройство для испытания припоя на срез |

|

|

| Микроструктура основных металлов (х 100) | Микроструктура паяного соединения – диффузионная зона (х 100) |

ОСНОВНЫЕ ТЕРМИНЫИ ОПРЕДЕЛЕНИЯ

Ниже приведены основные термины в соответствии с ГОСТ 17325-79.

Пайкой называется процесс образования соединения с межатомными связями путем нагрева соединяемых материалов ниже температуры их плавления, их смачивания припоем, затекания припоя в зазор и последующей кристаллизации.

Лужение – образование на поверхности материала металлического слоя путем плавления припоя, смачивания припоем поверхности и последующей его кристаллизации.

Паяное соединение – соединение, образованное пайкой.

Паяемый материал – основной материал заготовок или изделий, соединяемых пайкой и подвергаемых лужению.

Припой – материал для пайки и лужения с температурой плавления ниже температуры плавления паяемых материалов.

Паяльный флюс – вспомогательный материал, применяемый для удаления окислов с поверхности паяемого материала и припоя, и предотвращения их образования.

Растекание припоя – распространение расплавленного припоя на поверхности паяемого материала.

Смачивание припоем – физико-химическое взаимодействие расплавленного припоя с паяемым материалом, проявляющееся в растекании припоя или образование мениска с конечным краевым углом смачивания.