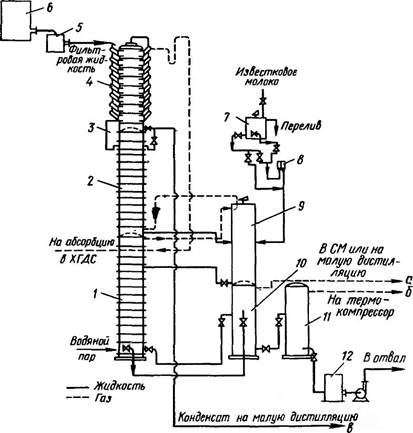

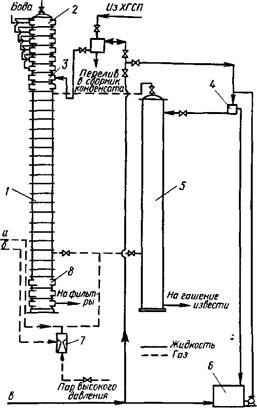

Рис. 1. Технологическая схема большой дистилляции: 1 - дистиллер (ДС), 2 - теплообменник дистилляции (ТДС), 3 - внешний перелив жидкости, 4 - конденсатор дистилляции (КДС), 5 - щелевой расходомер, б - напорный бак, 7 - мешалка известкового молока, 8 - щелевой расходомер, 9 - смеситель (СМ), 10 - первый испаритель (ИС-1), 11 - второй испаритель (ИС-2), 12 - песколовка

В технологической схеме отделения дистилляции аммиака, как правило, предусматривается отдельная регенерация NH3 и СО2 из фильтровой жидкости и слабых жидкостей и конденсатов. При раздельной регенерации снижается объем дистиллерной жидкости, откачиваемой на "белое море", в связи с чем уменьшаются потери извести и аммиака с этой жидкостью, повышается производительность основной дистилляционной колонны и появляется возможность использовать слабую жидкость для промывки осадка бикарбоната натрия на фильтрах. На рис.2 показана технологическая схема переработки только фильтровой жидкости, так называемой ''большой" дистилляции.

Фильтровая жидкость из напорного бака 6 через щелевой расходомер 5 поступает в КДС 4 и движется в нем сверху вниз внутри трубок. Противотоком к жидкости по межтрубному пространству КДС поступает горячая парогазовая смесь, выходящая из теплообменника дистилляции ТДС 2. В результате теплообмена фильтровая жидкость, проходя КДС, нагревается при "горячем" режиме с 28-32 до 74-80°С, а газ охлаждается с 87-90 до 68-75°С.

При нагревании фильтровой жидкости частично разлагается бикарбонат аммония и отгоняется СО2, поэтому содержание общего диоксида углерода в жидкости снижается в среднем с 36 н. д. на входе в КДС до 22-25 н. д. на выходе. Выделяющийся внутри теплообменных трубок диоксид углерода присоединяется к основному потоку газа, выходящему из межтрубного пространства КДС.

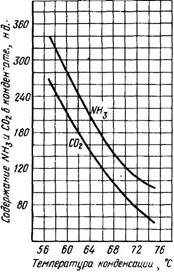

При охлаждении газов в межтрубном пространстве КДС из них конденсируются водяные пары, и в образовавшемся конденсате (флегме) растворяются аммиак и диоксид углерода. Состав флегмы зависит от ее температуры.

На рис.3 показана эта зависимость, позволяющая определить состав конденсата для различных условий. Эта флегма собирается в нижней части КДС (см. рис. 2) и подается на малую дистилляцию. На схеме предусмотрена возможность подачи флегмы в ТДС, однако при этом производительность ТДС будет уменьшаться, а в выходящей из него жидкости повысится содержание СО2. Таким образом, основными задачами КДС являются нагревание фильтровой жидкости и конденсация или выделение из газов дистилляции определенного количества водяных паров.

Нагретая фильтровая жидкость поступает в ТДС 2 через внешний перелив 3 и движется по нему сверху вниз, непосредственно соприкасаясь с поднимающимися вверх горячими газами. В ТДС почти полностью разлагаются углеаммонийные соли, находящиеся в жидкости, и практически полностью отгоняется из нее диоксид углерода. В ТДС заканчивается также реакция взаимодействия гидрокарбоната натрия с хлоридом аммония. В результате теплообмена жидкость в ТДС при "горячем" режиме нагревается до 95--97°С, а газы охлаждаются с 95-98°С на входе в ТДС до 87-90°С на выходе из него. При охлаждении газа из него, как и в КДС, конденсируются водяные пары, поэтому объем жидкости в ТДС увеличивается с 6 м3 на входе в КДС до 6,7-6,8 м3 на 1 т соды.

Парогазовая смесь поступает в ТДС из ДС 1, предварительно пройдя через верхнюю часть СМ 9, которая служит сепаратором, предохраняющим ТДС от попадания в него брызг жидкости и твердых частиц, уносимых газами из ДС.

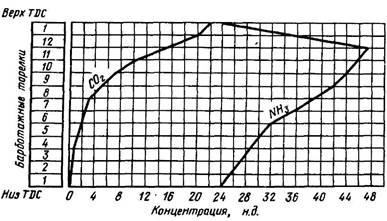

На рис. 4 показано изменение содержания СО2 и NH3 в фильтровой жидкости при ее движении по высоте ТДС. Из рисунка видно, что наиболее интенсивно СО2 отгоняется из фильтровой жидкости в верхней части ТДС, а нижние его бочки служат для отгонки остатков СО2. Полноте отгонки СО2 из жидкости в ТДС способствует растворенный в ней хлорид аммония, придающий жидкости кислые свойства. (В кислых растворах диоксид углерода растворяется хуже, чем в нейтральных или щелочных.) Содержание аммиака в фильтровой жидкости при ее движении по ТДС сверху вниз вначале, как видно из рис.4, возрастает благодаря растворению в жидкости аммиака из газовой фазы. По мере движения фильтровой жидкости к низу ТДС температура ее повышается, вызывая рост равновесного давления NH3. С того момента, когда равновесное давление NH3 над жидкостью начинает превышать парциальное давление NH3 в газе, аммиак начинает выделяться из жидкости в газовую фазу. В результате содержание аммиака в жидкости на входе в ТДС и на выходе практически не изменяется.

Для отгонки аммиака из жидкости необходимо дальнейшее повышение температуры жидкости, т. е. увеличение равновесного давления NH3 над жидкостью, что обеспечивается подачей вниз дистиллера острого водяного пара.

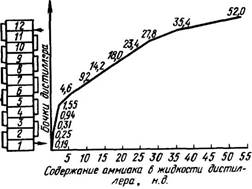

Из ТДС фильтровая жидкость, освобожденная от СО2, самотеком идет в среднюю часть СМ 9, где она смешивается с известковым молоком, поступающим в СМ из мешалки известкового молока 7 через щелевой расходомер 8 с температурой 90--95°С и концентрацией активного СаО 200--220 н. д. Расход известкового молока в смесителе составляет 2,0--2,5 м3 на 1 т соды. Избыток активного СаО (2,5 н. д.), поддерживаемый в смесителе, повышает скорость и полноту разложения NH4Cl. При смешении фильтровой жидкости с известковым молоком объем ее возрастает до 8,0--8,5 м3 на 1 т соды. В результате протекающей реакции разложения NH4Cl равновесное давление аммиака над жидкостью повышается и он частично выделяется в газовую фазу. Температура жидкости в СМ понижается примерно на 2--3°С. Из нижней части СМ 9 жидкость поступает в верхнюю часть ДС 1 и движется по нему сверху вниз, постепенно теряя аммиак. На рис.5 показано изменение содержания аммиака в жидкости по высоте ДС.

Температура жидкости в ДС при "горячем" режиме поднимается благодаря подаче водяного пара до 110--115°С, и с этой температурой жидкость поступает в первый испаритель (ИС-1) 10, где из-за снижения давления над жидкостью с 146,6-1600 до 93,3-106,6 кПа (с 1100--1200 до 700--800 мм рт. ст.) из нее выделяется на 1 т соды 300 кг водяного пара с температурой 95-100°С. Пар из ИС-1 может быть направлен на малую дистилляцию, в СМ или в ТДС. Для более полного использования тепла жидкости ее направляют из ИС-1 в ИС-2. Здесь за счет вакуума, создаваемого термокомпрессором, из нее выделяется дополнительное количество пара с пониженными давлением и температурой, используемого на стадии малой дистилляции.

Дистиллерная жидкость из ИС-2 идет в песколовку 12, где от нее отделяют твердые крупные примеси и затем центробежными насосами откачивают на "белое море".

Рис. 2. Зависимость состава флегмы конденсата дистилляции от температуры

Рис. 3. Изменение концентрации аммиака и СО2 в жидкости по высоте теплообменника дистилляции

Рис. 4. Изменение концентрации аммиака в жидкости по высоте дистиллера

Приведенные при описании технологической схемы значения температур газа и жидкости относятся к "горячему" режиму работы отделения. Как уже говорилось, добиться уменьшения загрязнения дистиллера можно также снижением температуры жидкости ниже критического значения (93°С).

В этом случае аппараты дистилляции работают под некоторым разрежением. Технологическая схема отделения не зависит от режима его работы, поэтому для "холодного" режима в табл. 1 приведены лишь данные о температурах жидкости и газа по отдельным аппаратам и значения давлений, при которых эти аппараты работают. Из-за низкой температуры жидкости, уходящей из дистиллера, второй спаритель при "холодном" режиме не устанавливают.

Производительность отделения дистилляции зависит от режима его работы. На рис. 6 показана зависимость производительности типового дистиллера от давления вверху и внизу аппарата. Повышение производительности с ростом давления объясняется не только влиянием повышения температуры, но и тем, что при одной и той же объемной скорости газа в дистиллере массовое количество его при наличии давления будет больше, чем при работе под вакуумом. Следовательно, увеличивается и количество перерабатываемой фильтровой жидкости.

При работе под давлением увеличивается полнота отгонки СО2 в ТДС, следовательно, уменьшаются расход извести и потери СО2, а также расход пара на отгонку аммиака; однако потери NH3 с дистиллерной жидкостью несколько возрастают из-за повышения его растворимости. Анализ работы содовых заводов показывает, что работа дистилляции под давлением предпочтительнее, чем под вакуумом. Технологическая схема переработки слабых жидкостей показана на рис.7. Отличие этой схемы от других заключается в раздельной переработке флегмы из КДС и слабой жидкости, образующейся в ХГДС и ХГСП.

В последней, как уже указывалось, содержатся Na2СО3, NaHCО3 и NH3, связанный с диоксидом углерода, а в флегме кроме NH3 и СО2 содержатся обычно NH4Cl и NaCl. Отдельная переработка слабой жидкости, содержащей Na2CО3 и NaHCО3, дает возможность получить после отгонки из нее СО2 и NH3 раствор соды, используемый для промывки на вакуум-фильтрах осадка бикарбоната натрия, что снижает потери NaHCО3 на фильтрах.

Рис. 5. Технологическая схема дистилляции слабой жидкости: 1 - первый дистиллер слабой жидкости (ДСЖ-1), 2 - холодильник газов дистилляции слабой жидкости (ХГДСЖ), 3 - конденсатор дистилляции слабой жидкости (КДСЖ), 4 - распределительный бачок, 5 - второй дистиллер слабой жидкости (ДСЖ-2), б - сборник слабой жидкости, 7 - термокомпрессор, 8 - холодильник слабой жидкости (ХСЖ)

Горячая флегма из КДС после отгонки из нее СО2 и NH3 может быть направлена в отделение известковых печей, где ее используют для гашения извести. Так как в флегме всегда содержится небольшое количество хлорида аммония, попадающего в нее с брызгами из КДС, на схеме предусмотрено добавление к ней небольшого количества слабой жидкости из ХГСП, содержащей Na2CО3 и NaHC03, которые разлагают NH4Cl.

Слабая жидкость из ХГСП через сифон, предохраняющий трубопровод от проскока в него газа, самотеком поступает в верхнюю часть конденсата дистилляции слабой жидкости КДСЖ 3. В новых колоннах КДСЖ 3 исключен из схемы. Слабая жидкость подается непосредственно вверх ДСЖ-1 и, двигаясь по нему вниз, подогревается поднимающейся снизу парогазовой смесью. Горячий газ из ДСЖ-1 1 сразу поступает в ХГДСЖ 2. Вниз СЖ-1 подается острый пар, представляющий собой смесь пара, идущего из ИС-1 по линии "а", и пара, выходящего из термокомпрессора 7. (По линии "б" в термокомпрессор засасывается пар из ИС-2. Этот же пар подается в ДСЖ-2, на котором перерабатывают слабую жидкость (флегму) КДС и ХГДС. Флегма поступает в дистиллер 5 из сборника слабой жидкости 6 через распределительный бачок 4. В схеме предусмотрена возможность подачи флегмы вместе со слабой жидкостью из ХГСП непосредственно в КДСЖ.

Содовый раствор из ДСЖ-1 1 после отгонки из него СО2 и NH3 проходит трубчатый холодильник слабой жидкости ХСЖ 8 и поступает на вакуум-фильтры для промывки бикарбоната натрия. Парогазовая смесь после ДСЖ-1 проходит КДСЖ 3, затем ХГДСЖ 2, охлаждаемые водой, и охлажденная и осушенная идет в отделение абсорбции.

Аналогично работает и ДСЖ-2 5. Конденсатора и холодильника здесь нет, и газы из верхней части ДСЖ-2 5 идут в КДКЖ 3, затем проходят ГДСЖ 2 и поступают на абсорбцию. Из нижней части ДСЖ-2 горячий конденсат подают на гашение извести.