Производство цемента осуществляется по мокрому способу. В качестве сырьевых материалов для производства цемента служат: карбонатные компоненты – известняк, глинистые – глина. Все материалы поступают на предприятие железнодорожным и автомобильным транспортом. Весь технологический процесс производства цемента состоит из четырех основных процессов: добыча и транспортировка сырьевых компонентов, приготовление сырьевой смеси, обжиг сырья и помол клинкера, упаковка и отгрузка готового цемента.

Доставляемая из карьера глина с размерами кусков не более 20 мм. поступает в две глиноболтушки для измельчения с водой. Получаемый глиняный шлам с влажностью не более 58% складируется в вертикальном шламбассейне объемом 850м3.Отсюда глиняный шлам поступает на дальнейшее измельчение совместно с известняком.

Доставляемый из карьера известняк с размерами кусков не более 750мм поступает на дробление в конусную дробилку КСД-900, производительностью 86 т/ч. Размеры кусков известняка, выходящих из конусной дробилки до 25мм. Известняк, дробленный поступает в склад, откуда грейферными кранами загружается в приемные бункера сырьевых мельниц.

Далее известняк поступает в трубные шаровые сырьевые мельницы для измельчения с водой совместно с глиняным шламом, уменьшая его влажность, пре

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КПООП -12001000000 ПЗ |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КПООП 12001000000 ПЗ |

Закарстованный известняк измельчают в мельнице мокрого самоизмельчения «Гидрофол» ММС - 50 (1 шт) для измельчения с водой до кусков размером не более 10мм. Измельченный материал подается в мельницу домола. Получаемый низкотитрованный шлам складируется в шламбассейнах объемам 6000м3.Получаемый глиноизвестковый шлам складируется в двух горизонтальных шлам – бассейнах объемом по 6000 м3. Куда дополнительно перекачивается центробежными насосами низкотитрованный шлам для корректировки и усреднения.

Полностью усредненный сырьевой шлам перекачивается центробежными насосами в шлам – бассейны готового шлама. На данном этапе технологического процесса существенных экологических загрязнений не наблюдается. Данный этап в технологии производства цемента является самым чистым и экологически безопасным.

Обжиг сырьевой смеси и помол клинкера. Из шламбассейнов готовый сырьевой шлам по средствам автоматических реакционных питателей поступает во вращающуюся печь 4,5х170 м. Процесс обжига сырьевого шлама заканчивается поступлением клинкера в холодильник (тип – колосниковый «Волга – 50»), где клинкер охлаждается до необходимой температуры и поступает на ковшовый транспортер. Технологический процесс помола клинкера начинается с подачи из силосов на ленточный конвейер вначале клинкера, затем шлака, потом гипса. С конвейера материал поступает через дисковый питатель в шаровую трубную мельницу 3,2х14 м. И так далее каждую последующую мельницу питает свой ленточный конвейер. Доведенный до требуемой тонкости помола цемента из мельницы транспортируется пневмокамерными насосами в цементные силоса.

СПЕЦИАЛЬНАЯ ЧАСТЬ

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КПООП 12001000000 ПЗ |

В отечественной и зарубежной практике при осуществлении операций дробления широкое применение имеют конусные дробилки. Их используют во всех стадиях дробления при переработке самых разнообразных руд и материалов, как по крупности дробимого материала, так и по разнообразию физико-механических свойств. Исключением следует считать материалы и руды, имеющие плитняковую структуру или содержащие глинистые фракции при повышенной влажности их, в первом случае может происходить перегрузка приводного двигателя дробилки или увеличение крупности дробимого материала; во втором - частое срабатывание амортизационной системы и забивание камеры дробления.

Конусными дробилками принято называть дробилки, дробление в которых осуществляется сжатием материала между конусами, расположенными один внутри другого. Первые образцы таких машин имели рабочее пространство в виде двух усеченных конических поверхностей, что и послужило основанием для названия этих дробилок конусными. Рабочее пространство современных конусных дробилок образуется более сложными поверхностями, нередко криволинейной формы. Поэтому современные конусные дробилки называют так в силу традиций.

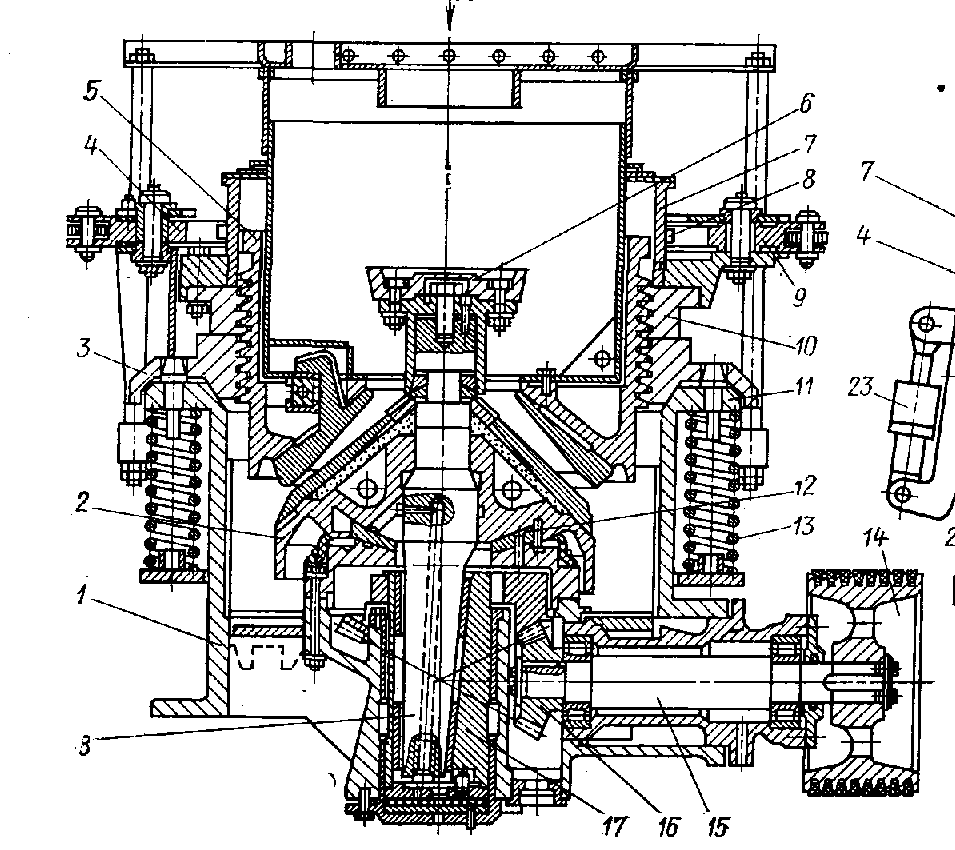

На рисунке 2 показана конусная дробилка КСД 900 с диаметром подвижного конуса 900 мм. Дробилка КСД 900 предназначена для получения мелкого продукта размером 3—20 мм из прочных абразивных горных пород: известняков, базальтов, кварцитов и других подобных материалов.

Подвижный конус дробилки 2 установлен в станине 1 на подпятнике 12, вал 18 подвижного конуса размещен в эксцентриковои втулке 17. В верхней части подвижный конус имеет распредели тельную тарелку 6, способствующую равномерной загрузке дробилки исходным материалом.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КПООП 12001000000 ПЗ |

От проворачивания по резьбе корпус неподвижного конуса зафиксирован контргайкой 10. Фиксацию производят собачкой 9, контактирующей с зубчатым венцом 8, размещенным на корпусе 7. Собачка 9 соединена с гидроцилиндром 20. другая собачка 4 установлена на станине и приводится в действие гидроцилиндром 23. Контргайку 10 поворачивают гидроцилиндры 19 и 21.

Привод дробилки 14 состоит из клиноременной передачи, вала 15 и конической зубчатой передачи 16.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КПООП 12001000000 ПЗ |

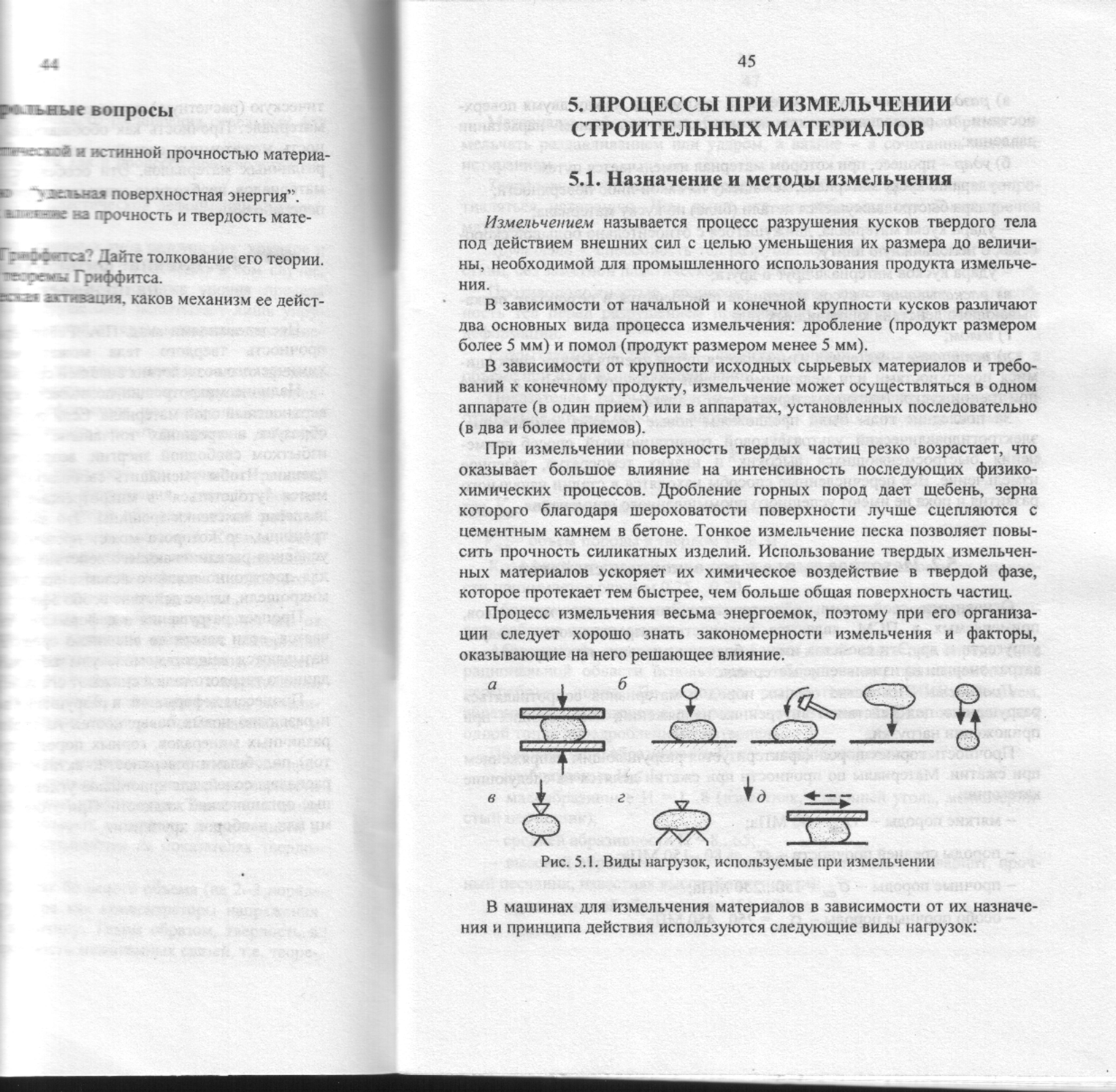

В конусной дробилке КСД-900 дробление осуществляется раздавливанием (рис. 3.а), изломом (рис. 3.б) и истиранием (рис. 3.в).

|

|

| |

| а) | б) | в) |

Рисунок 3 Способы измельчения материалов, имеющие место

в дробилке КСД-900

- раздавливание - процесс разрушения материала, при котором кусок материала зажимается между двумя поверхностями и раздавливается при сравнительно медленном нарастании давления;

- истирание - процесс разрушения материала, при котором материал измельчается путем трения между движущимися поверхностями или

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КПООП 12001000000 ПЗ |

Изм.

Лист

№ докум.

Подпись

Дата

Лист

2.2. РАСЧЕТ ОСНОВНЫХ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ КПООП 12001000000 ПЗ

2.2.1 Определение угла захвата[6]

Дробление материала в конусных дробилках возможно в том случае, когда угол между конусом не превышает определенной величины. Когда только величина этого угла переходит этот предел, дробимый материал не будет захватываться и начнет выталкиваться вверх.

При оптимальных величинах угла между конусами, чем меньше степень измельчения, тем выше производительность.

Дробление возможно, когда угол захвата равен или меньше двойного угла трения:

β+β1 = α ≤ 2φ, (61)

где φ ― угол трения между металлической поверхностью конуса и поверхностью куска дробимого материала

tgφ = f, (62)

где f ― коэффициент трения, f = 0,35

φ = arctg f (63)

φ = arctg 0,35 = 19,3

α < 2∙19,3 = 38,6

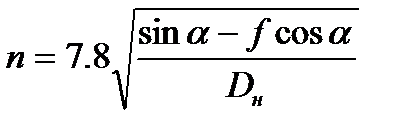

2.2.2 Определение скорости вращения вала [6]

Число оборотов вала дробящего конуса (число качаний подвижного дробящего конуса) определяется по формуле

, об/с, (64)

, об/с, (64)

где: α - угол наклона образующей дробящего конуса к его основанию,

f - коэффициент трения материала о поверхность конуса, f =0,3-0,4;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КПООП 12001000000 ПЗ |

. об/с

. об/с

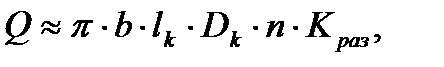

2.2.3. Определение производительности [5,6]

Производительность конусных дробилок среднего дробления при ориентировочных расчетах определяется по формуле

м3/с (65)

м3/с (65)

где: b - ширина выходной щели в сомкнутом положении, м; lk - длина зоны калибровки, м; Dk - диаметр основания дробящего конуса, м; n - число оборотов подвижного конуса, об/с; Краз - коэффициент разрыхления материала, Краз=0,35-0,45.

Q≈3.14∙0.03∙0.085∙0.9∙3.555∙0.45=0.0115 м3/с=41.4 м3/ч

2.2.4. Опр

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КПООП 12001000000 ПЗ |

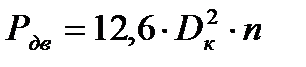

Обычно установочная мощность электродвигателя конусных дробилок среднего дробления рассчитывается по эмпирическим формулам

кВт (66)

кВт (66)

Pдв ≈12,6 ∙ 0,92 ∙ 3,555 = 36,282 кВт

где: Dk – диаметр основания дробящего конуса, м; n – число оборотов вала, об/с.

полученный результат умножим на поправочный коэффициент

Рдв =1,5·36,282 =54,4кВт

Отечественные дробилки среднего и мелкого дробления снабжаются трехфазными асинхронными электродвигателями серия А [4].

По ГОСТ Р51689-99 выбираем трехфазный асинхронный электродвигатель серии А 4АН180М4У3

Значения для этого двигателя Мощность 55 кВт.

n = 1500 об/мин.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КПООП 12001000000 ПЗ |

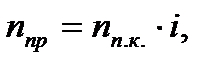

1. Определим кол-во оборотов приводного вала дробилки

(67)

(67)

где:  - число оборотов подвижного конуса,

- число оборотов подвижного конуса,  =213 об/мин;

=213 об/мин;

- передаточное отношение конической передачи.

- передаточное отношение конической передачи.

об/мин.

об/мин.

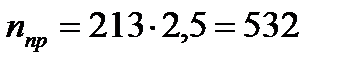

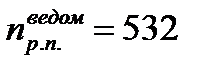

2. Определим кол-во оборотов ведомого шкива ременной передачи

(68)

(68)

тогда  об/мин.

об/мин.

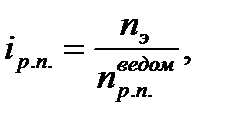

3. Определим передаточное отношение ременной передачи

(69)

(69)

где:  - кол-во оборотов электродвигателя.

- кол-во оборотов электродвигателя.

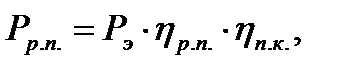

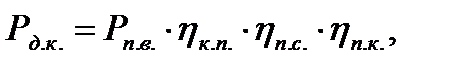

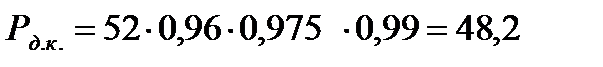

4. Определим мощность на ведомом шкиве ременной передачи

(70)

(70)

где:  - мощность на валу двигателя,

- мощность на валу двигателя,  = 55 кВт;

= 55 кВт;

- К.П.Д. ременной передачи и подшипников качения,

- К.П.Д. ременной передачи и подшипников качения,

кВт.

кВт.

5. Определим мощность на приводном валу дробилки

(71)

(71)

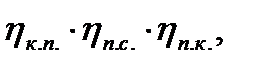

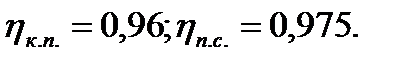

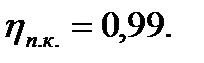

6. Определим мощность на валу дробящего конуса

(72)

(72)

где:  - К.П.Д. конической передачи, подшипников скольжения и подшипников качения

- К.П.Д. конической передачи, подшипников скольжения и подшипников качения

кВт.

кВт.

7. Подбор клиноременной передачи

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КПООП 12001000000 ПЗ |

= 55 кВт;

= 55 кВт;  =52 кВт; i = 2,6;

=52 кВт; i = 2,6;  =1500об/мин;

=1500об/мин;  = 532 об/мин.

= 532 об/мин.

7.1 Определим диаметр меньшего шкива

По табл. 2.15.[4] подбираем стандартный диаметр шкива  = 280 мм.

= 280 мм.

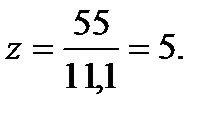

В данном случае 1 ремнем с сечением В L0=3750мм передается мощность равная [P]=11,1 кВт.

7.2 Определим количество клиновых ремней

(73)

(73)

7.3 О

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КПООП -12001000000 ПЗ |

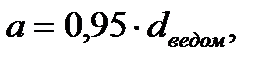

, (74)

, (74)

где:  - коэффициент скольжения клинового ремня,

- коэффициент скольжения клинового ремня,  =0,01.

=0,01.

мм=0,72м.

мм=0,72м.

7.4 Определим межосевое расстояние

(75)

(75)

мм.

мм.

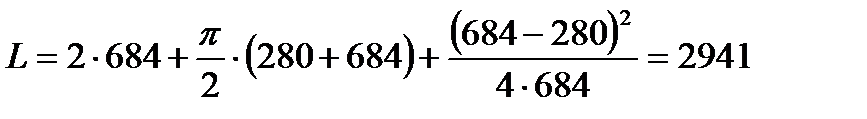

7.5 Определим длину ремня

(76)

(76)

мм.

мм.

Примем L=3000мм=3м.

3. ЭКСПЛУАТАЦИЯ и БЖД [6]

Основные положения технической эксплуатации дробилок:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КПООП - 12001000000 ПЗ |

- электродвигатели и электропусковая аппаратура должны быть заземлены;

- оборудование должно быть оснащено звуковой и световой сигнализацией и сблокировано с пусковыми устройствами следующих по технологическому потоку машин. Сигналы должны быть хорошо слышимы и видны с рабочего места;

- дробилка должна пускаться до пуска машин питающих их исходными материалами и останавливаться после выработки всего исходного материала;

- при наладке и мелком ремонте машины и при ее уборке, пусковые устройства должны быть надежно отключены путем изъятия из них предохранительных устройств и вывешены плакаты «Не включать, работают люди».

Работы по подготовке к пуску:

· осмотр машины и устранение мелких неисправностей;

· проверка крепежных деталей;

· проверка состояния и натяжения приводных ремней;

· проверка состояния пусковых устройств;

· проверка состояния системы смазки;

· проверка состояния и устранение неисправностей предохранительных устройств и ограждений;

Во время работы необходимо следить за:

·

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КПООП - 12001000000 ПЗ |

предметов;

· состоянием циркуляционной системы смазки и охлаждения;

· исправностью всего комплектующего оборудования машины;

· показаниями КИП;

Машина должна быть остановлена:

· при возникновении аварии или угрозы несчастного случая;

· при поломке механизмов машины или агрегатов, работающих совместно с этой машиной;

Порядок пуска машины:

· включение звуковой и световой сигнализации;

· включение транспортирующих устройств;

· включение вспомогательного оборудования с конца технологической линии;

· включение системы смазки;

· включение электродвигателя;

Остановка ведется в обратной последовательности пуску.

ЗАКЛЮЧЕНИЕ

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КПООП - 12001000000 ПЗ |

Для обеспечения данной производительности было подобрано следующее основное оборудование: дробление материала осуществляется в конусной дробилке КСД–900, производительностью 86 т/ч; измельчение сырьевых материалов происходит в двух сырьевых мельницах Ø 4х13,5 м, производительностью 120 т/ч; клинкер обжигается во вращающихся печах Ø 4,5×170м с производительностью 50т/ч; после каждой вращающейся печи установлен колосниковый холодильник клинкера «Волга 75С», производительностью 75 т/ч; помол клинкера с добавками осуществляется в двух цементных мельницах Ø 3,2х15 м, производительностью 60 т/ч каждая.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КПООП - 12001000000 ПЗ |

2. Дуда В. Цемент. – М.: Стройиздат, 1981.

3. Зозуля П.В. Проектирование цементных заводов. – С.-П.: Синтез, 1995.

4. Киркач Н.Ф., Баласанян Р.А. Расчет и проектирование деталей машин. – Харьков: Основа, 1991. – 276 с.

5. Сапожников М.Я., Дроздов Н. Е. Справочник по оборудованию заводов строительных материалов. – М.: Стройиздат, 1970.

6. Сапожников М. Я. Механическое оборудование для производства строительных материалов и изделий. – М.: Стройиздат, 1962. – 382 с.

7. Силенок С.Г., Борщевский А.А. Механическое оборудование предприятий строительных материалов, изделий и конструкций. – М.: Машиностроение, 1990.