1.1 Материальный баланс производства[5]

Исходные данные

Часовая производительность печи – 50т/ч

Количество технологических линий – 2

Коэффициент использования печи – 0,90

1.1.1 Расчет мощности завода по цементу

Мощность (производительность) завода устанавливается по количеству технологических линий (печей), исходя из гарантированной часовой производительности печей и нормативного коэффициента их использования в течение года

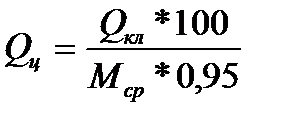

Производительность завода по цементу определяется ассортиментом продукции и рассчитывается по формуле:

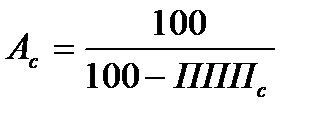

, т/г (1)

, т/г (1)

где QКл- производительность завода по клинкеру, т/г;

0,95 – коэффициент учитывающий содержание гипса (5% по массе);

Мср – средневзвешенное содержание клинкера, масс %.

Qкл = n*q*8760*Ки , т/г (2)

где Ки - ко

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КПООП -12001000000 ПЗ |

q – гарантированная часовая производительность одной печи, т/ч;

n – число технологи

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КПООП -12001000000 ПЗ |

8760 – годовое календарное время, ч.

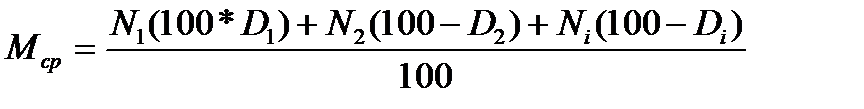

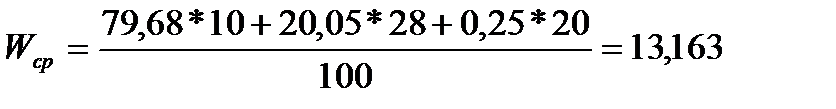

, масс % (3)

, масс % (3)

где D1 – содержание добавок в цементе первого вида (марки), масс %;

D2 - содержание добавок в цементе второго вида (марки), масс %;

D3 - содержание добавок в цементе третьего вида (марки), масс %;

N1, N2…. Ni – доля в общем выпуске цемента каждого вида, масс %;

ПЦ 500-ДО – 14%

ПЦ 400-Д20 – 20%

ПЦ 500-Д20 – 66%

Qкл=2*50*8760*0,90 = 788400 т/год

т/год

т/год

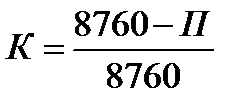

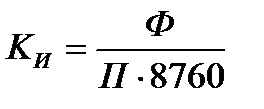

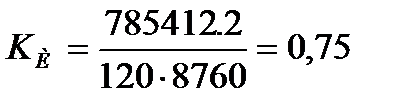

Коэффициент использования годового календарного времени работы печей определяют по формуле:

, (4)

, (4)

где П – количество часов простоя печи при ремонте за один год (в среднем)

Отсюда из формулы (3)

П=8760-8760*Ки, ч (5)

П=8760-8760*0,90=876 ч

Число рабочих часов оборудования

Тр=8760-П,ч (6)

Тр= 8760-876=7884 ч

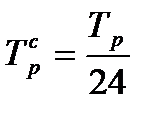

Количество рабочих суток:

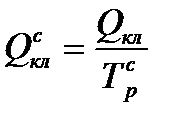

, сут (7)

, сут (7)

Годовая производительность завода по клинкеру:

Qкл=n*q*8760*Ки , т/год (8)

Qкл=2*50*8760*0,90 = 788400 т/год

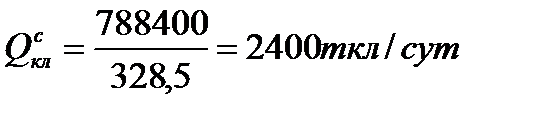

Суточная производительность составляет:

,

,  (9)

(9)

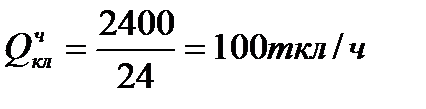

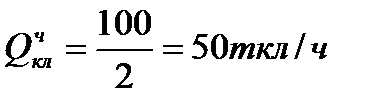

Часовая производительность составляет:

,

,  (10)

(10)

На 1 печь:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КПООП -12001000000 ПЗ |

Годовая потребность в шламе:

,

,  (11)

(11)

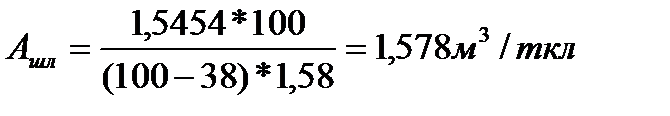

Где Ашл – удельный расход шлама на 1 т клинкера, Ашл=1,578 м3/ткл.

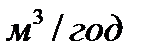

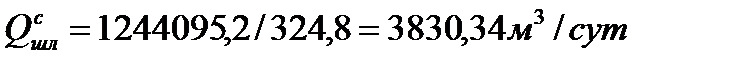

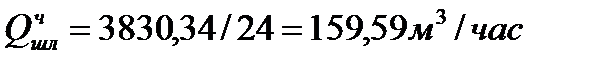

Суточная потребность:

,

,  (12)

(12)

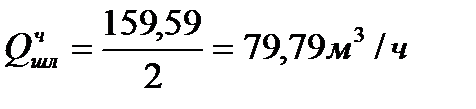

Часовая потребность:

,

,  (13)

(13)

На 1 печь:

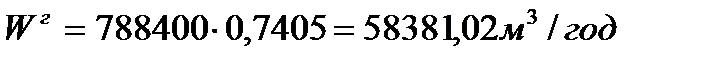

Годовая потребность в воде:

,

,  (14)

(14)

где Wкл – удельный расход воды для приготовления шлама на 1 т клинкера,

Wкл=0,7405 м3/ткл

Суточная потребность:

Wсут = Wг / 324,8, м3/сут (15)

Wсут = 583

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КПООП -12001000000 ПЗ |

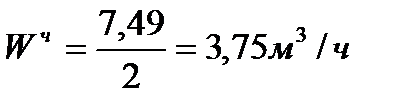

Часовая потребность:

Wч = Wсут / 24, м3/час (16)

Wч = 179,74 / 24= 7,49 м3/час

На 1 печь:

1.1.2 Расчет производительности завода по цементу:

Производительность в сутки:

Qсутц= Qгц /307, т/сут (17)

где 307-исходя из режима работы цементных мельниц, дней в году.

Qсутц=1002288,33/307=3264,78 т/сут

На 1 линию:

Qсутц=3264,78/2=1632,39 т/сут

Производительность в час:

Qчц= Qсутц /23, т/час (18)

Qчц=1632,39/23=70,97 т/час

Для помола клинкера используются цементные мельницы открытого цикла

Ки=0,82

общее число рабочих часов: 307*23=7061

Время простоя: Тпр=7061-0,82*7061=1270,98ч

Тр=7061-1270,98=5790,02ч

Количество рабочих суток:

Трс =Тр/23, ч (19)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КПООП -12001000000 ПЗ |

Производительность цемента в сутки:

Qсутц=Qгц /Тср , т/год (20)

Qгц=1632,39*307=501143,73т/год

Qсутц=501143,73 /251,74=1990,72т/сут

Производительность цемента в час:

Qчц= Qсутц/23, т/час (21)

Qчц= 1990,72/23=86,55т/час

Находим расход гипса. Гипс принимаем равным 5%.

Qгц – 100%

Х – 5%

Qггипс=5*501143,73/100=25057,18 т/год

Расход в сутки:

Qсутгипс = Qгипс / Тср , т/сут (22)

Qсутгипс =25057,18 /251,74=99,53т/сут

Расход в час:

Qчгипс = Qгипс/23, т/час (23)

Qчгипс =99,53/23=4,32 т/час

Находим количество используемых добавок:

Qгц – 100%

Х – 20%

Qгдоб = 20* 501143,73/100=100228,75 т/год

Суточное количество используемых добавок:

Qсутдоб = Qг доб / Тср, т/сут (24)

Qсутдоб = 100228,75 /251,74=398,14 т/сут

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КПООП -12001000000 ПЗ |

Qчдоб = Qсутдоб /23, т/час (25)

Qчдоб = 398,14/23= 17,31 т/час

Находим количество интенсификаторов помола 0,05% от масс цемента:

Qгинт – 100%

Х – 0,05%

Qгинт = 0,05*501143,73/100=250,57 т/год

Суточное количество используемых интенсификаторов помола:

Qсутинт = Qг инт / Тср, т/сут (26)

Qсутинт = 250,57/251,74=0,99т/сут

Часовое использование интенсификаторов помола:

Qчинт = Qсутинт /23, т/час (27)

Qчинт =0,99/23=0,043 т/час

Расход условного топлива на обжиг клинкера по мокрому способу принимаем 230 кг ут/т Кл

В год используется топлива:

Qгодт =Qклг*0,23, т услт/год (28)

Qгодт =788400*0,23=181332 т услт/год

Qсутт =Qгодт/324,8, т усл/сут (29)

Qсутт=181332/ 324,8=558,28тусл/сут

Qчаст= Qсутт /24, тусл/ч (30)

Qчаст=558,28/24=23,26тусл/ч

На 1 печь:

Qчаст=23,26/2=11,63 тусл/ч

1.1.3 Определение удельного расхода сырья на 1 кг клинкера

Таблица 1 Химический состав исходных материалов.

| Компоненты | R2O | SiO2 | Al2O3 | Fe2O3 | CaO | MgO | SO3 | ППП | Σ |

| Известняк | - | 3,55 | 0,81 | 0,62 | 52,58 | 0,93 | 0,21 | 41,3 | |

| Глина | - | 50,75 | 15,39 | 7,87 | 7,5 | 1,73 | 3,25 | 10,85 | 97,34 |

| Огарки | - | 13,37 | 4,99 | 67,83 | - | - | 3,83 | - | 90,02 |

Таблица 2 Химический состав исходных материалов в пересчете на 100%.

| Компоненты | R2O | SiO2 | Al2O3 | Fe2O3 | CaO | MgO | SO3 | ППП | Σ |

| Известняк | - | 3,55 | 0,81 | 0,62 | 52,58 | 0,93 | 0,21 | 41,3 | |

| Глина | - | 52,14 | 15,81 | 8,08 | 7,7 | 1,78 | 3,34 | 11,15 | |

| Огарки | - | 14,86 | 5,54 | 75,35 | - | - | 4,25 | - |

Кизв=0,994; Кглины=1,003; Ког=1,005

Принимаем: КН=0.92, n=2.0, р=1,2

Для удобства расчетов примем следующие сокращенные обозначения:

a1 = C1 – 2,8S1 ∙ KH – 1,65A1 – 0,35F1, (31)

а1 = 52,58 – 2,8 ∙ 3,55 ∙ 0,92 – 1,65 ∙ 0,81 – 0,35 ∙ 0,62 = 41,88;

a2 = S1 – nA1 – nF1, (32)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КПООП -12001000000 ПЗ |

а2 = 3,55 – 0,92 ∙ 0,81 – 2 ∙ 0,62 = 1,56;

b1 = C2 – 2,8S2 ∙ KH – 1,65A2 – 0,35F2, (33)

b1 = 7,7 – 2,8 ∙ 52,14 ∙ 0,92 – 1,65 ∙ 15,81 – 0,35 ∙ 8,08 = - 155,52;

b2 = S2 – nA2 – nF2, (34)

b2 = 52,14 – 2 ∙ 15,81 – 2 ∙ 8,08 = 4,34;

c1 = 2,8S3 ∙ KH + 1,65A3 + 0,35F3 – C3, (35)

с1 = 2,8 ∙ 14,86 ∙ 0,92 + 1,65 ∙ 5,54 + 0,35 ∙ 75,35 – 0 = 21,05

c2 = nA3 + nF3 – S3, (36)

с2 = 2 ∙ 5,54 + 2 ∙ 75,35 – 14,86 = 146,92;

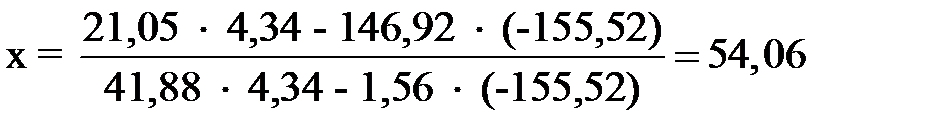

Принимая, что в сырьевой смеси на 1 вес. ч. третьего компонента прих

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КПООП -12001000000 ПЗ |

, (37)

, (37)

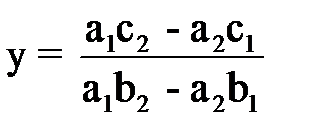

, (38)

, (38)

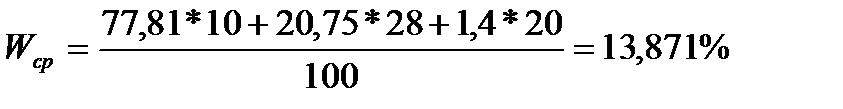

Таблица 3 Основные параметры сырья

Состав сырьевой смеси составляет: известняк – 77,81%,

глина – 20,75%,

огарки – 1,4%.

| Компоненты | %-содержание Компонента в с/с | Влажность сырьевых материалов | Производственные потери, % |

| Известняк Глина Огарки | А1=77,81 А2=20,75 А3=1,4 | 0,5 |

Опред

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КПООП -12001000000 ПЗ |

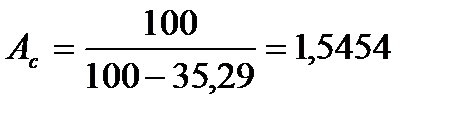

, (39)

, (39)

Где ПППс – потери при прокаливании сырья.

ППП сырьевой смеси

ППП1=Х1*ППП1/100,% (40)

ППП1=Х1*ППП1/100=77,81*41,3/100=32,13%

ППП2=Х2*ППП2/100, % (41)

ППП2=Х2*ППП2/100= 20,75*11,15/100=2,31%

ППП3=Х3*ППП3/100, % (42)

ППП3=Х3*ППП3/100=1,4*0/100=0%

ППП%=ППП1 + ППП2, % (43)

ППП%=ППП1 + ППП2=32,13+2,31=43,44%

Для первого компонента (известняк)

А1с= Ас*а1/100, т/т Кл (44)

А1с=1,5454*77,81/100=1,202т/т кл

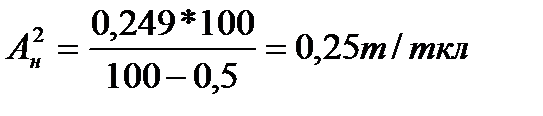

Для второго компонента (глина)

А2с=А1с*а2/100, т/т кл (45)

А2с= 1,202*20,75/100=0,249т/т кл

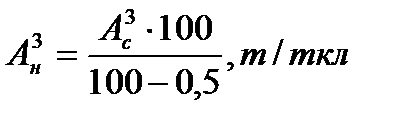

Для третьего компонента (огарки)

А3с= А2с*а3/100, т/т Кл (46)

А3с= 0,249*1, 4/100=0,0035т/т кл

Определяем уде

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КПООП -12001000000 ПЗ |

(47)

(47)

(48)

(48)

(49)

(49)

(50)

(50)

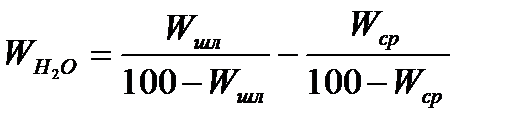

Определяем удельный расход воды на 1т сухой сырьевой смеси:

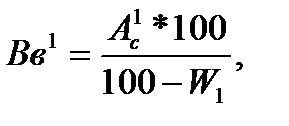

, % (51)

, % (51)

, % (52)

, % (52)

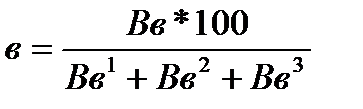

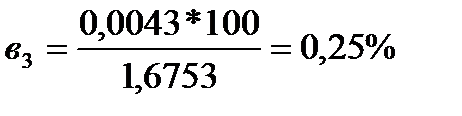

где в 1-3 – процентное содержание сырьевой смеси с учетом естественной влажности при производстве 1т клинкера.

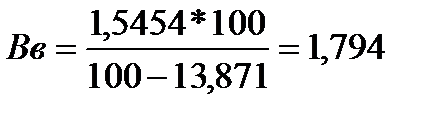

, (53)

, (53)

где Вв – теоретические удельные нормы сырья с учетом естественной влажности.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КПООП -12001000000 ПЗ |

(54)

(54)

(55)

(55)

(56)

(56)

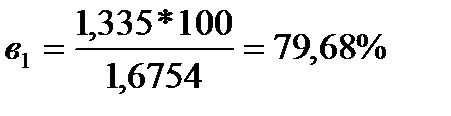

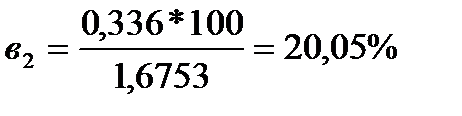

(57)

(57)

%

%

Принимаем Wшл=38%

Определяем удельный расход воды для приготовления шлама на 1 т клинкера.

Wкл= 0,7405т/ткл

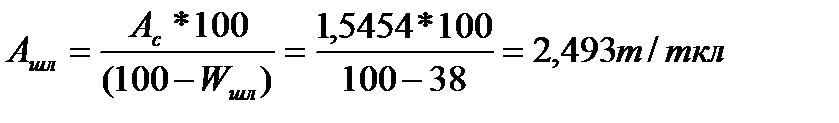

Определяем удельный расход шлама на 1 т клинкера:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КПООП -12001000000 ПЗ |

, м3/ткл (58)

, м3/ткл (58)

где ρ – плотность шлама: ρ= 1,58 т/м3

Расход известняка:

Удельный расход – 1,202т/ткл

Влажность – 10%

Удельный расход с учетом 0,5% производственных потерь – 1,208 т/ткл

Расход в час: 1,208*50=60,4т/час – сухого

Вл = сух*100/100-W=60,4*100/100-10=67,11/час - влажного

Расход в сутки:

60,4*24=1449,6т/сут – сухого

1446,6*100/100-W=1610,66т/сух

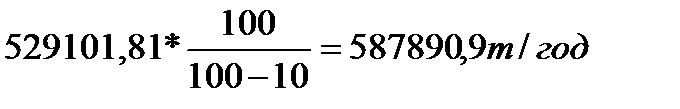

Расход в год при Ки=0, 9:

1610,66*0, 9*365=529101,81т – сухого

- Влажного

- Влажного

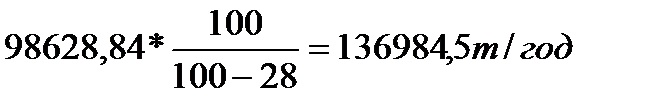

Расход глины:

Удельный расход – 0,249 т/ткл

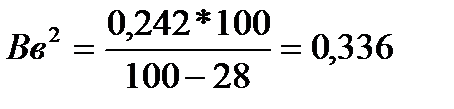

Влажность – 28%

Удельный расход с учетом 0,5% производственных потерь – 0,2502 т/ткл

Расход в час: 0,2502*50=12,51 т/час – сухого

- влажного

- влажного

Расход в сутки: 12,51*24=300,24 т/сут. – сухого

- влажного

- влажного

Расход в г

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КПООП -12001000000 ПЗ |

- влажного

- влажного

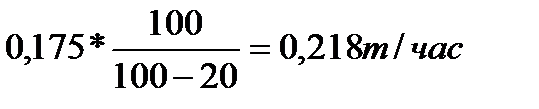

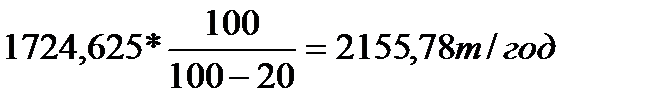

Расход огарок:

Удельный расход – 0,0035 т/ткл

Влажность – 20%

Удельный расход с учетом 0,5% производственных потерь – 0,0035 т/ткл

Расход в час: 0,0035*50=0,175 т/час – сухого

- влажного

- влажного

Расход в сутки: 0,175*24=4,2 т/сут. – сухого

- влажного

- влажного

Расход в год: 5,25*365*0, 9=1724,625 т/год – сухого

- влажного

- влажного

Расход сухой сырьевой смеси:

известняк + глина + огарки =1,202+0,249+0,0035=1,4545 т/Кл

Расход в час: 1,4545*50=72,725т/час

Расход в сутки: 72,725*24=1745,4т/сут

Расход в год: 1745,4*0,9*365=573363,9т/год

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КПООП -12001000000 ПЗ |

Таблица 4. Материальный баланс завода

| Наименование | Удельный расход на 1т клинкера | Потребность | |||

| В час | В сутки | В год | |||

| Известняк Сухой Влажный | 1,202 | 60,4 67,11 | 1449,6 1610,66 | 529101,81 587890,9 | |

| Глина: Сухая Влажная | 0,249 | 12,51 17,357 | 300,24 | 98628,84 136984,5 | |

| Огарки: Сухие Влажные | 0,0035 | 0,175 0,218 | 4,2 5,25 | 1724,625 2155,78 | |

| Сухой сырьевой смеси | 1,4545 | 72,75 | 1745,4 | 573363,9 | |

| Шлама с W=38% | 1,578 | 159,59 | 3830,34 | 1244095,2 | |

| Разжижители шлама, ЛСТ-5%концентрации | - | - | - | - | |

| Вода на приготовления шлама, м3 | 0,7405 | 7,49 | 179,74 | 58381,02 | |

| Клинкер, т | - | ||||

| Топливо-газ на обжиг | 0,23 | 23,26 | 558,28 | ||

| Цемент, т | - | 141,58 | 3264,78 | 1002288,33 | |

| Гипс, т | - | 4,32 | 99,53 | 25057,18 | |

| Добавка 20% | - | 17,31 | 398,14 | 100228,75 | |

| Интенсификатор помола, т | - | 0,043 | 0,99 | 250,57 | |

1.2. Выбор основного технологического оборудования [3]

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КПООП 12001000000 ПЗ |

(59)

(59)

где Ф — количество перерабатываемого материала по статье материального баланса, тонн в год;

П - часовая производительность агрегата, т/ч.

При несоответствии Ки средним значениям необходимо выбрать другой тип оборудования с большей или меньшей производительностью.

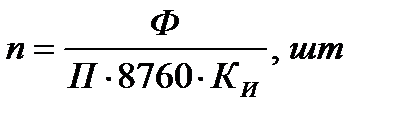

Для дробления 1610.66 тонн известняка в сутки, по соответствующим справочным данным устанавливаем конусную дробилку с производительностью 86 т/ч КСД –900 исходя из расчетов.

Коэффициент использования дробилки при годовой переработке известняка (587890.8 т) составит:

Количество

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КПООП 12001000000 ПЗ |

(60)

(60)

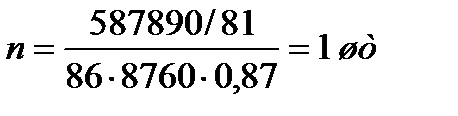

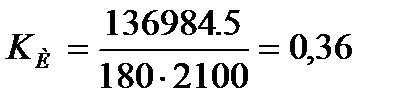

Для дробления 13984.5 т глины устанавливаем мельницу самоизмельчения «Гидрофол» с производительностью 180 т/ч ММС-70-23С. Режим работы 300 дней в году и 7 часов в сутки.

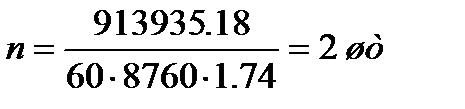

Из расхода известняка, глины, огарков и воды устанавливаем следующие сырьевые мельницы для размола шлама - 2 мельницы производительностью 120 т/ч исходя из расчетов:

Устанавливаем вращающуюся печь с размерами 4,5×170м, производительностью 50 т/ч.

После вращающейся печи устанавливаем колосниковый холодильник клинкера «Волга 75С», соответствующий ее производительности.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КПООП 12001000000 ПЗ |

Таблица 4. Технические характеристики подобранного оборудования

| Оборудование | Характеристика оборудования | ||||||||

| Конусная дробилка КСД-900 | Ширина загрузочной щели, мм130 Ширина разгрузочной щели, мм15-40 Наибольший размер загрузочного куска, мм105 Производит, на породах ср. прочности, м3 /ч30 - 70 Мощность электродвигателя, кВт55 Масса подвижного конуса, т1,190 Длина параллельной зоны, мм70 Масса без электродвигателя12,5 | ||||||||

Таблица 4 Пр

| |||||||||

| Мельница мокрого самоизмельчения типа «Гидрофол» ММС-70-23С | Производительность, т/ч: 180 Завод изготовитель: Сызранский турбостроительный завод Мощность электродвигателя, кВт: 320 | ||||||||

| Сырьевая мельница 4×13,5м | Тип: трубная трехкамерная мельница. Производительность, т/ч: 120 Частота вращения, мин: 16,2 Мощность главного электродвигателя, кВт: 3200 Завод изготовитель «Сибтяжмаш» | ||||||||

| Вращающаяся печь 4,5×170м | Производительность, т/ч: 50 Уклон корпуса печи, %: 4,0 Частота вращения от главного привода, мин-1: 0,7-1,44 Масса (без футеровки), т: 2170 | ||||||||

| Холодильник клинкера «Волга 75С» | Производительность, т/ч: 75 Колосниковая решетка, м: 16,6×5,04 площадь, м2: 83,6 Мощность электродвигателя, кВт: 713 Толщина слоя клинкера на решетке, мм: 150-350 | ||||||||

| Цементная мельница 3,2×15 м | Производительность, т/ч: 60 Частота вращения, об/мин: 16,2 Загрузка мелющих тел, масса, т: 128 Завод изготовитель «Сибтяжмаш» Мощность главного электродвигателя, кВт: 3200 | ||||||||