«Электрический привод»

Тема: «Проектирование электропривода переменного тока перемещения стола продольно-строгального станка с усилием резания 30 кН»

Исполнитель

студент группы ЭМ-509 Е.С. Ермакова

Руководитель А.А. Емельянов

Екатеринбург 2012

СОДЕРЖАНИЕ

Реферат 4

| Введение | |

| 1. Задание и исходные данные к проекту | |

| 2. Выбор типа электропривода | |

| 3. Выбор и проверка электродвигателя | |

| 3.1 Расчёт мощности двигателя | |

| 3.2 Предварительный выбор двигателя | |

| 3.3 Расчет передаточного числа редуктора 3.4 Расчет и построение нагрузочной диаграммы двигателя | |

| 3.5 Проверка двигателя по нагреву |

4. Выбор основных узлов силовой части электропривода 29

4.1Выбор тиристорного преобразователя 29

4.2 Выбор силового трансформатора 30

4.3 Выбор сглаживающего реактора 31

4.4 Разработка принципиальной электрической схемы силовой части

электропривода 32

5. Расчет параметров математической модели силовой части

электропривода 35

5.1 Расчет параметров силовой чисти электропривода в абсолютных

единицах 35

5.2 Выбор базисных величин системы относительных единиц 37

5.3. Расчет параметров силовой части электропривода в относительных

единицах 38

5.4 Расчет коэффициентов передачи датчиков 41

6. Разработка системы управления электроприводом 42

6.1. Выбор типа системы управления электроприводом 42

6.2 Расчет регулирующей части контура тока якоря 44

6.2.1. Расчет параметров математической модели контура тока. 44

6.2.2 Конструктивный расчет регулятора тока 50

6.3 Расчет регулирующей части контура скорости 53

6.3.1. Расчет параметров математической модели контура

скорости 53

6.3.2. Конструктивный расчет регулирующей части контура

скорости 55

6.4 Расчет задатчика интенсивности 57

6.4.1. Расчет параметров математической модели задатчика

интенсивности 57

6.4.2 Конструктивный расчет задатчика интенсивности 58

7. Основы теории систем подчиненного регулирования 61

7.1 Обобщенная схема многоконтурной системы подчиненного

регулирования 61

7.2. Синтез регуляторов 62

7.2.1. Синтез регулятора первого контура и его свойства 63

8. Системы регулирования тока якоря 67

8.1. Функциональная схема САР тока якоря 67

8.2. Синтез регуляторов тока якоря 68

8.3. Анализ свойств САР тока якоря 69

9. Моделирование в MatLab. 73

9.1 Математическая модель двигателя постоянного тока,

включающая контур тока якоря 73

Заключение 75

Список использованных источников 76

РЕФЕРАТ

Курсовой проект содержит 77 листа печатного текста, 36 иллюстраций, 2 таблицы, 9 использованных источников.

Произведен расчет силовой части системы:

«Частотный преобразователь ― двигатель», включающий в себя:

· предварительный выбор двигателя;

· расчет и построение нагрузочной диаграммы и проверка двигателя на нагрев;

· выбор частотного преобразователя;

моделирование электропривода в MATLAB.

ВВЕДЕНИЕ

Строгальные станки предназначены для обработки резцами плоскостей и фасонных линейчатых поверхностей. Они делятся на поперечно-строгальные, продольно- строгальные и долбежные. Первые применяются при изготовлении мелких и средних по размерам деталей, вторые сравнительно крупных или для одновременного строгания нескольких деталей среднего размерам. Долбежные станки используют для обработки шпоночных пазов, канавок фасонных поверхностей небольшой длины. Станки имеют рабочий ход, во время которого происходит резание, и обратный ход, когда инструмент возвращается в исходное положение.

Размерной характеристикой продольно-строгальных станков являются наибольшие размеры обрабатываемых деталей (ширина, длина, высота). Промышленность Советского Союза выпускает, станки от 630×2000×550 до 5000×125000×1250 мм включительно выпускаются в одностоечном исполнении.

У продольно-строгальных станков подвижной частью является стол с закрепленной на нем заготовкой. В зависимости от устройства поперчены, различают одностоечные и двустоечные станки. Первые применяют для обработки крупных деталей, ширина которых выходит за пределы расстояния между колоннами станков двустоечного исполнения.

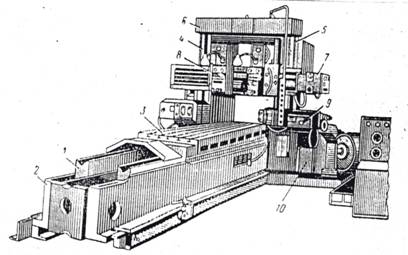

На рис. 1 показан продольно-строгальный станок 7212. На нем можно строгать детали с наибольшими размерами 1250×4000×1120 мм. На направляющих 1 станины 2размещен стол 3, на котором закрепляются обрабатываемые детали. Он получает возвратно-поступательное движение. На двух порталах (стойках) 4и 5 установлена траверса, несущая два вертикальных суппорта 8.В направляющих правого портала может иметь вертикальные перемещения боковой суппорт. В коробке 10 расположен привод главного движения, в коробках 7и 9– приводы вертикальных и боковых суппортов.

Рис. 1. Продольно-строгальный станок 7212

Главное движение осуществляется от регулируемого электродвигателя переменного тока. Рабочий ход передается через двухступенчатую коробку скоростей на передачу червяка – рейка по следующему циклу: медленное перемещение стола при врезании резца в заготовку, разгон стола до рабочей скорости перед выходом резца из заготовки, возврат стола в исходное положение. Для изменения скоростей имеется специальный механизм, смонтированный на коробке скоростей. Реверсирование осуществляется электродвигателем.

Движение подачи осуществляется реверсивным электродвигателем, от которого вращение передачи червячной парой на вал коробки подач. На этом валу на шпонке смонтирован диск, на котором установлен фрикцион, связанный пальцем с диском, несущем собачку храпового механизма. Собачка вращает храповое колесо и связанное с ним колесо. От него вращение передается на раздаточный вал и далее через зубчатые колеса на колеса, связанные с полумуфтами. Верхний и нижний валы служат для горизонтального перемещения суппортов, а средние валы для вертикального перемещения.

Периодическая подача суппортов осуществляется следующим образом. В момент реверсирования стола с обратного хода на рабочий подается команда электродвигателя. Вращение его происходит до тех пор, пока разжимная планка фрикциона не упрется в неподвижный упор и не разожмет фрикцион. При нажатии кулачка наконечник реверса стола в начале рабочего хода электродвигатель отключается. Механизм подачи бокового суппорта устроен аналогичным образом. Установка подачи осуществляется храповым колесом. При его вращении приводится в движение подвижный упор. При этом изменяется угол между подвижным и не подвижным упорами тем самым величина подачи.

Установочные перемещения заимствуют движение от электродвигателя, который вращается в направлении рабочей подачи. Одновременно включается электромагнит, который сцепляет червячное колесо с храповым колесом при помощи кулачковой муфты. Далее движение следует по предыдущему. Кнопка установочного перемещения находится на подвесной станции, на которой располагаются и другие кнопки управления. Кроме кнопок управления, на станке имеются средства ручного управления и наладочного перемещения суппортов.

1. ЗАДАНИЕ И ИСХОДНЫЕ ДАННЫЕ К ПРОЕКТУ

1.1 Кинематическая схема продольно-строгального станка

Рис. 2. Кинематическая схема продольно-строгального станка

Исходные данные для расчёта электропривода продольно-строгального станка приведены в табл. 1.

Таблица 1

Исходные данные

| Исходные данные | Условные обозначения | Значение |

| Усилие резания | Fz | 30к Н |

| Скорость прямого хода | Vпр | 0,5 м/с |

| Кратность обратной скорости и рабочей скорости прямого хода | Кобр | 2 м/с |

| Масса стола | mc | 3600 кг |

| Масса детали | mд | 6800 кг |

Продолжение табл. 1

| Исходные данные | Условные обозначения | Значение | |

| Радиус ведущей шестерни | rш | 0,25 м | |

| Длина детали | Lд | 3,8 м | |

| Путь подхода детали к резцу | Lп | 0,2 м | |

| Путь после выхода резца из детали | Lв | 0,15 м | |

| Коэффициент трения стола о направляющие | μ | 0,07 | |

| КПД механической передачи при рабочей нагрузке | ηпN | 0,95 | |

| КПД механических передач при перемещении стола на холостом ходу | ηпхх | 0,5 | |

| Отношение пониженной скорости к рабочей скорости | Кпон | 0,4 | |

Металлорежущие станки являются весьма распространенной, многочисленной группой машин и орудий, предназначенных для механической обработки изделий из металла при помощи одного или нескольких инструментов. Продольно-строгальные станки применяются в основном для обработки резцами плоских горизонтальных и вертикальных поверхностей у крупных деталей большой длины. На станках можно производить прорезание продольно-прямоугольных канавок различного профиля, Т-образных пазов и множество других операций.

Главное движение – это перемещение стола, за счет которого инструмент производит резание металла и движение подачи, которое обуславливает перемещение инструмента для снятия нового слоя металла.

Основными величинами, характеризующими размеры и технологические возможности различных продольно-строгальных станков, являются: длина строгания, ход стола (1,5 – 12 м), ширина обработки (0,7 – 4 м), наибольшее тяговое усилие (30 – 150 кН).

Процесс обработки изделия на продольно-строгальном станке состоит из последовательно повторяющихся циклов. Каждый из них включает в себя прямой, то есть рабочий ход и обратный, когда стол возвращается в исходное положение и осуществляется подача резцов во время реверса стола с обратного хода на прямой. Нормативная скорость прямого хода, скорость резания определяется твердостью обрабатываемого материала, свойствами режущего инструмента и видом обработки (черновое, чистовое).

Поскольку при строгании резец испытывает ударную нагрузку, то значение максимальных скоростей строгания не превосходит 75 – 120 м/мин. При этом скорость вхождения резца в металл, в сравнении со скоростью резания ограничивается до 40 % и меньше, в зависимости от обрабатываемого материала, чтобы избежать крошки.

Указанные обстоятельства ограничивают производительность и для ее повышения необходимо сократить непроизводительное время движения. Обратный ход осуществляется на повышенной скорости, а пуско-тормозные режимы при реверсе принимают допустимо минимальной продолжительности. Привод должен быть управляемым по скорости, поскольку для различных материалов используются различные оптимальные и максимально допустимые скорости строгания; кроме того, движение характеризуется различными скоростями на разных интервалах времени рабочего цикла, высокой частотой реверсирования с большим пуско-тормозным моментом.

Требования к электроприводу:

1. Обеспечение работы механизма по следующему циклу:

• подход детали к резцу с пониженной скоростью;

• врезание на пониженной скорости;

• разгон до рабочей скорости прямого хода;

• резание на скорости прямого хода;

• замедление до пониженной скорости перед выходом резца;

• выход резца из детали;

• замедление до остановки;

• разгон в обратном направлении до рабочей скорости обратного хода;

• возврат стола на холостом ходу со скоростью обратного хода;

• замедление до остановки (стол возвращается в исходное положение). Пониженную скорость принять 40 % от скорости прямого хода.

2. Обеспечение рекуперации энергии в тормозных режимах.

3. Разгоны и замедления должны проходить с постоянством ускорения. Обеспечение максимально возможных ускорений в переходных режимах.

4. Статическая ошибка по скорости при резании не должна превышать 10 %.

5. Ограничение момента электропривода при механических перегрузках.

2. ВЫБОР ТИПА ЭЛЕКТРОПРИВОДА

При выборе типа электропривода, прежде всего, учитывается условие работы производственного механизма. Высокая производительность и качество выпускаемой продукции могут быть обеспечены лишь при правильном учёте статических и динамических характеристик привода и рабочей машины. Кинематика, и даже конструкция рабочей машины в значительной степени определяются типом применяемого ЭП, и, наоборот, в зависимости от конструктивных особенностей исполнительного механизма привод претерпевает значительные изменения.

При выборе типа ЭП должны быть учтены: характер статического момента, необходимые пределы регулирования скорости, плавности регулирования, требуемых механических характеристик, условий пуска и торможения, числа включений в час, качества окружающей среды и т.п.

Первоначально решается вопрос о выборе регулируемого или нерегулируемого типа ЭП. В последнем случае задача значительно упрощается. Все сводится к выбору двигателя переменного тока (асинхронные двигатели). В случае с регулированием по скорости решается вопрос о выборе рода тока привода.

Применение постоянного тока может быть оправдано лишь в тех случаях, когда привод должен обеспечивать повышенные требования к плавности регулирования скорости. Приводы постоянного тока используются в механизмах, работающих в повторно-кратковременном режиме: краны, подъёмные механизмы, вспомогательные механизмы металлургической промышленности (шлепперы, рольганги, нажимные устройства).

В случае приводов повторно-кратковременного режима тип двигателя определяется из условий получения минимальной деятельности переходного процесса, минимальных динамических моментов. С этой целью либо используют специальные двигатели с минимальным моментом инерции, либо переходят к двухдвигательному приводу (суммарный момент инерции двух двигателей той же мощности, что и однодвигательный привод меньше на 20 – 40 %).

Для электропривода продольно-строгального станка возможно использование следующих ЭП:

«ТПЧ – АД» (тиристорный или транзисторный преобразователь частоты – асинхронный двигатель);

«Г – Д» (генератор – двигатель);

«ТП – Д» (тиристорный преобразователь – двигатель).

Система «ТПЧ – АД» в принципе, позволяет получить характеристики, аналогичные «ТП – Д», но стоимость частотного преобразователя гораздо выше управляемого выпрямителя.

К недостаткам системы «Г – Д» относят:

необходимость в двукратном преобразовании энергии, что приводит к значительному снижению КПД;

наличие двух машин в преобразовательном агрегате;

значительные габариты установки;

высокие эксплуатационные расходы.

Для электропривода главного движения продольно-строгального станка принимаем систему «ПЧ – АД».

3. ВЫБОР И ПРОВЕРКА ЭЛЕКТРОДВИГАТЕЛЯ

3.1 Расчёт нагрузочной диаграммы механизма

Для выбора двигателя необходимо рассчитать его требуемую номинальную мощность, исходя из нагрузочной диаграммы механизма (т.е. временной диаграммы моментов или сил статического сопротивления механизма на его рабочем органе). По рассчитанной мощности затем выполняется предварительный выбор двигателя.

Построим нагрузочную диаграмму механизма (график статических нагрузок механизма). Расчет времени участков цикла на этапе предварительного выбора двигателя выполняем приблизительно, т.к. пока нельзя определить время разгона и замедления (суммарный момент инерции привода до выбора двигателя неизвестен).

Пониженная скорость прямого хода стола:

Vпон = Кпон ∙ Vпр = 0,4 ∙ 0,5 = 0,2 м/с, (1)

где Vпон – пониженная скорость прямого хода стола, м/с;

Кпон – кратность пониженной и рабочей скоростей прямого хода;

Vпр – скорость прямого хода, м/с.

Скорость обратного хода стола:

Vобр = Кобр ∙ Vпр = 2 ∙ 0,5 = 1 м/с, (2)

где Кобр – кратность обратной скорости и рабочей скорости прямого хода.

Усилие перемещения стола на холостом ходу:

Fхх = (mc + mд) ∙ g ∙ μ = (3600 + 6800) ∙ 9,81 ∙ 0,07 = 7,14 кН, (3)

где Fхх – усилие перемещения стола на холостом ходу, кН;

mc – масса стола, кг;

mд – масса детали, кг;

g – ускорение свободного падения (g=9,81 м/с2);

μ – коэффициент трения стола о направляющие.

Усилие перемещения стола при резании:

Fр = Fz + Fхх = 30 + 7,14 = 37,14 кН, (4)

где Fр – усилие перемещения стола при резании, кН;

Fz – усилие резания, кН.

Время резания (приблизительно):

tp = Lд / Vпр = 3,8 / 0,5 = 7,6 с, (5)

где tp – время резания, с;

Lд – длина детали, м.

Время подхода детали к резцу (приблизительно):

tп = Lп / Vпон = 0,2 / 0,2 = 1с, (6)

где tп – время подхода детали к резцу, с;

Lп – путь подхода детали к резцу, м.

Время прямого хода после выхода резца из детали (приблизительно):

tв = Lв / Vпон = 0,15 / 0,2 = 0,75 с, (7)

где tв – время прямого хода после выхода резца из детали, с;

Lв – путь после выхода резца из металла, м.

Время возврата стола (приблизительно):

tобр =(Lп + Lд + Lв) / Vобр = (0,2 + 3,8 + 0,15) / 1 = 4,15 с, (8)

где tобр – время возврата стола, с.

Время цикла (приблизительно):

tц = tп + tp + tв + tобр = 1+ 7,6+ 0,75 + 4,15 = 13,5 с, (9)

где tц – время цикла, с.

Исходя из расчетов строится нагрузочная диаграмма, рис.3.

Рис. 3. Нагрузочная диаграмма механизма

Эквивалентное статическое усилие за время работы в цикле:

|

где Fэкв – эквивалентное статическое усилие за время работы в цикле, кН.

При расчете требуемой номинальной мощности двигателя предполагаем, что будет выбран двигатель, номинальные данные которого определены для повторно-кратковременного режима работы и стандартного значения продолжительности включения ПВN=100%. Номинальной скорости двигателя должна соответствовать скорость обратного хода штанг, которая является максимальной скоростью в заданном рабочем цикле. Такое соответствие объясняется тем, что принято однозонное регулирование скорости, осуществляемое вниз от номинальной скорости двигателя.

Расчетная мощность двигателя:

(11)

(11)

где Ррас – расчетная мощность двигателя, кВт;

Kз – коэффициент запаса (примем Kз = 1,1).

3.2 Предварительный выбор двигателя

Выбираем двигатель серии Д. Для продольно-строгального станка выбираем двигатель с естественным охлаждением, номинальные данные которого определены для продолжительного режима работы с продолжительностью включения ПВN = 100 %. Номинальные данные двигателя приведены в табл. 2.

Таблица 2

Данные выбранного двигателя

| Параметр | Обозначение | Значение |

| Номинальная мощность двигателя, кВт | РN | |

| Номинальное напряжение якоря, В | UяN | |

| Номинальный ток якоря, А | IяN | |

| Номинальная частота вращения, об/мин | nN | |

| Максимальный допустимый момент, мН | Mmax | |

| Cопротивление обмотки якоря, Ом | Rяо | 0,034 |

| Сопротивление обмотки добавочных полюсов, Ом | Rдп | 0,02 |

Продолжение табл. 2

| Параметр | Обозначение | Значение |

| Момент инерции якоря, кг∙м2 | Jд | |

| Число пар полюсов | рп | |

| Максимально допустимый коэффициент пульсаций тока якоря | KI(доп) | 0,15 |

Для дальнейших расчетов потребуется ряд данных двигателей, которые не приведены в справочнике. Выполним расчет недостающих данных двигателя:

Сопротивление цепи якоря двигателя, приведенное к рабочей температуре:

Ом (12)

Ом (12)

где Кш - коэффициент увеличения сопротивления при нагреве до рабочей температуры (кш = 1,38 для изоляции класса Н при пересчете от 20‘С).

Номинальная ЭДС якоря:

В (13)

В (13)

Номинальная угловая скорость:

ΩN = nN ∙  = 575 ∙

= 575 ∙  = 60,18 рад/с, (14)

= 60,18 рад/с, (14)

где ΩN – номинальная угловая скорость, рад/с;

nN – номинальная частота вращения, об/мин.

Конструктивная постоянная двигателя, умноженная на номинальный магнитный поток:

Вб (15)

Вб (15)

Номинальный момент двигателя:

Нм (16)

Нм (16)

где МN – номинальный момент двигателя, Нм;

Момент холостого хода двигателя:

∆М = МN -  = 656,64 -

= 656,64 -  = 41,82 Нм, (17)

= 41,82 Нм, (17)

где ∆М – момент холостого хода двигателя, Нм;

– номинальная мощность двигателя, Вт.

– номинальная мощность двигателя, Вт.

Индуктивность цепи якоря двигателя:

Гн (18)

Гн (18)

3.3 Расчет передаточного числа редуктора

Расчет передаточного числа редуктора iр выполняется так, чтобы максимальной скорости рабочего органа механизма соответствовала номинальная скорость двигателя.

Передаточное число редуктора:

i р =  (19)

(19)

где ip – передаточное число редуктора;

– радиус ведущей шестерни, м.

– радиус ведущей шестерни, м.

3.4 Расчет и построение нагрузочной диаграммы двигателя

Для проверки предварительно выбранного двигателя по нагреву выполним построение упрощенной нагрузочной диаграммы двигателя (т.е. временной диаграммы момента двигателя без учета электромагнитных переходных процессов). Для ее построения произведем расчёт передаточного числа редуктора, приведение моментов статического сопротивления и рабочих скоростей к валу двигателя, определим суммарный момент инерции привода и зададимся динамическим моментом при разгоне и замедлении привода. По результатам расчета строится нагрузочная диаграмма, а также тахограмма двигателя.

Момент статического сопротивления при резании, приведенный к валу двигателя:

Нм, (20)

Нм, (20)

где  – момент статического сопротивления при резании, приведенный к валу двигателя, Нм;

– момент статического сопротивления при резании, приведенный к валу двигателя, Нм;

– КПД механической передачи при рабочей нагрузке.

– КПД механической передачи при рабочей нагрузке.

Момент статического сопротивления при перемещении стола на холостом ходу, приведенный к валу двигателя:

Нм, (21)

Нм, (21)

где  – момент статического сопротивления при перемещении стола на холстом ходу, приведенный к валу двигателя, Нм;

– момент статического сопротивления при перемещении стола на холстом ходу, приведенный к валу двигателя, Нм;

– КПД механической передачи при перемещении стола на холостом ходу.

– КПД механической передачи при перемещении стола на холостом ходу.

Пониженная скорость, приведенная к валу двигателя:

рад/с, (22)

рад/с, (22)

где  – пониженная скорость, приведенная к валу двигателя, рад/с.

– пониженная скорость, приведенная к валу двигателя, рад/с.

Скорость прямого хода, приведенная к валу двигателя:

рад/с, (23)

рад/с, (23)

где  – скорость прямого хода, приведенная к валу двигателя, рад/с.

– скорость прямого хода, приведенная к валу двигателя, рад/с.

Скорость обратного хода, приведенная к валу двигателя:

рад/с, (24)

рад/с, (24)

где  – скорость обратного хода, приведенная к валу двигателя, рад/с.

– скорость обратного хода, приведенная к валу двигателя, рад/с.

Суммарный момент инерции механической части привода:  кг∙м2,(25)

кг∙м2,(25)

где  – суммарный момент инерции механической части привода, кг∙м2;

– суммарный момент инерции механической части привода, кг∙м2;

δ – коэффициент, учитывающий моменты инерции полумуфт, ведущей шестерни и редуктора (принимаем δ = 1,2);

– момент инерции двигателя, кг∙м2.

– момент инерции двигателя, кг∙м2.

Модуль динамического момента двигателя по условию максимального использования двигателя по перегрузочной способности:

|Мдин| = k∙(Мmax – Мср ) = 0,95∙(1655 – 691,57) = 915,26 Нм, (26)

k – коэффициент, учитывающий увеличение максимального момента на уточненной нагрузочной диаграмме; k = 0,95.

Ускорение вала двигателя в переходных режимах:

рад/с2, (27)

рад/с2, (27)

где ε – ускорение вала двигателя в переходных режимах, рад/с2.

Ускорение стола в переходных режимах:

м/с2, (28)

м/с2, (28)

где а – ускорение стола в переходных режимах, рад/с2.

Разбиваем нагрузочную диаграмму на 12 интервалов. Сначала рассчитываем интервалы разгона и замедления электропривода, затем интервалы работы с постоянной скоростью.

Интервал 1. Разгон до пониженной скорости.

Продолжительность интервала 1:

с, (29)

с, (29)

где t1 – продолжительность интервала 1, с.

Путь, пройденный столом на интервале 1:

м, (30)

м, (30)

где L1 – путь, пройденный столом на интервале 1, м.

Момент двигателя на интервале 1:

М1 = Мс.хх + |Мдин| = 279,19+915,26 = 1194,45 Нм, (31)

где М1 – момент двигателя на интервале 1, Нм.

Интервал 4. Разгон от пониженной скорости до скорости прямого хода.

Продолжительность интервала 4:

с, (32)

с, (32)

где t4 – продолжительность интервала 4, с.

Путь, пройденный столом на интервале 4:

м, (33)

м, (33)

где L4 – путь, пройденный столом на интервале 4, м.

Момент двигателя на интервале 4:

М4 = Мср + |Мдин| = 691,57 + 915,26 = 1606,83 Нм, (34)

где М4 – момент двигателя на интервале 4, Нм.

Интервал 6. Замедление от скорости прямого хода до пониженной скорости.

Продолжительность интервала 6:

с, (35)

с, (35)

где t6 – продолжительность интервала 6, с.

Путь, пройденный столом на интервале 6:

м, (36)

м, (36)

где L6 – путь, пройденный столом на интервале 6, м.

Момент двигателя на интервале 6:

М6 = Мср – |Мдин| = 691,57 – 915,26 = – 223,69 Нм, (37)

где М6 – момент двигателя на интервале 6, Нм.

Интервал 9. Замедление от пониженной скорости до остановки.

Продолжительность интервала 9:

с, (38)

с, (38)

где t9 – продолжительность интервала 9, с.

Путь, пройденный столом на интервале 9:

м, (39)

м, (39)

где L9 – путь, пройденный столом на интервале 9, м.

Момент двигателя на интервале 9:

М9 = Мс.хх – |Мдин| = 279,19 – 915,26 = –636,07 Нм, (40)

где М9 – момент двигателя на интервале 9, Нм.

Интервал 10. Разгон до пониженной скорости обратного хода.

Продолжительность интервала 10:

с, (41)

с, (41)

где t10 – продолжительность интервала 10, с.

Путь, пройденный столом на интервале 10:

м, (42)

м, (42)

где L10 – путь, пройденный столом на интервале 10, м.

Момент двигателя на интервале 10:

М10 = – Мс.хх – |Мдин| = – 279,19 – 915,26 = – 1194,45 Нм, (43)

где М10 – момент двигателя на интервале 10, Нм.

Интервал 12. Замедление от скорости обратного хода до остановки.

Продолжительность интервала 12:

с, (44)

с, (44)

где t12 – продолжительность интервала 12, с.

Путь, пройденный столом на интервале 12:

м, (45)

м, (45)

где L12 – путь, пройденный столом на интервале 12, м.

Момент двигателя на интервале 12:

М12 = – Мс.хх + |Мдин| = – 279,19 + 915,26 = 636,07 Нм, (46)

где М12 – момент двигателя на интервале 12, Нм.

Интервал 2. Подход детали к резцу с постоянной скоростью.

Продолжительность интервала 2:

с, (47)

с, (47)

где t2 – продолжительность интервала 2, с.

Путь, пройденный столом на интервале 2:

м, (48)

м, (48)

где L2 – путь, пройденный столом на интервале 2, м.

Момент двигателя на интервале 2:

М2 = Мс.хх = 279,19 Нм, (49)

где М2 – момент двигателя на интервале 2, Нм.

Интервал8. Движение с пониженной скоростью после выхода резца из детали.

Продолжительность интервала 8:

с, (50)

с, (50)

где t8 – продолжительность интервала 8, с.

Путь, пройденный столом на интервале 8:

м, (51)

м, (51)

где L8 – путь, пройденный столом на интервале 8, м.

Момент двигателя на интервале 8:

М8 = Мс.хх = 279,19 Нм, (52)

где М8 – момент двигателя на интервале 8, Нм.

Интервал 3. Резание на пониженной скорости (после врезания).

Продолжительность интервала 3:

с, (53)

с, (53)

где t3 – продолжительность интервала 3, с.

Путь, пройденный столом на интервале 3:

м, (54)

м, (54)

где L3 – путь, пройденный столом на интервале 3, м.

Момент двигателя на интервале 3:

М3 = Мср = 691,57 Нм, (55)

где М3 – момент двигателя на интервале 3, Нм.

Интервал 7. Резание на пониженной скорости (перед выходом резца).

Продолжительность интервала 2:

с, (56)

с, (56)

где t7 – продолжительность интервала 7, с.

Путь, пройденный столом на интервале 7:

м, (57)

м, (57)

где L7 – путь, пройденный столом на интервале 7, м.

Момент двигателя на интервале 7:

М7 = Мср = 691,57 Нм, (58)

где М7 – момент двигателя на интервале 7, Нм.

Интервал 5. Резание на скорости прямого хода.

Продолжительность интервала 5:

с, (59)

с, (59)

где t5 – продолжительность интервала 5, с.

Путь, пройденный столом на интервале 5:

м,

м,

где L5 – путь, пройденный столом на интервале 5, м.

Момент двигателя на интервале 5:

М5 = Мср = 691,57 Нм, (61)

где М5 – момент двигателя на интервале 5, Нм.

Интервал 11. Возврат стола со скоростью обратного хода.

Продолжительность интервала 11:

с, (62)

с, (62)

где t11 – продолжительность интервала 11, с.

Путь, пройденный столом на интервале 11:

м, (63)

м, (63)

где L11 – путь, пройденный столом на интервале 11, м.

Момент двигателя на интервале 11:

М11 = – Мс.хх = – 279,19 Нм, (64)

где М11 – момент двигателя на интервале 11, Нм.

По приведенным выше расчетам строим упрощенную нагрузочную диаграмму и тахограмму двигателя, рис. 4.

3.5 Проверка двигателя по нагреву

Для проверки выбранного двигателя по нагреву используем метод эквивалентного момента. Используя нагрузочную диаграмму, находим эквивалентный по нагреву момент за цикл работы привода. Для нормального теплового состояния двигателя необходимо, чтобы эквивалентный момент был не больше номинального момента двигателя.

Эквивалентный момент за цикл работы (по нагрузочной диаграмме):

Нм, (65)

Нм, (65)

где Мэкв – эквивалентный момент за цикл работы, Нм.

Условие Мэкв ≤ МN выполняется, следовательно, выбранный двигатель проходит по нагреву.

Запас по нагреву:

%, (66)

%, (66)

где D – запас по нагреву, %.

Запас должен быть не менее 5 %.

4. ВЫБОР ОСНОВНЫХ УЗЛОВ СИЛОВОЙ ЧАСТИ ЭЛЕКТРОПРИВОДА

4.1. Выбор тиристорного преобразователя

Для обеспечения реверса двигателя и рекуперации энергии в тормозных режимах выбираем двухкомплектный реверсивный преобразователь для питания цепи якоря. Принимаем встречно-параллельную схему соединения комплектов и раздельное управление комплектами. Выбираем трехфазную мостовую схему тиристорного преобразователя. Проектирование самого тиристорного преобразователя не входит в задачи курсового проекта. Поэтому выбираем стандартный преобразователь, входящий в состав комплектного тиристорного электропривода КТЭУ. Подробные сведения о комплектных электроприводах КТЭУ приведены в справочнике (1).

Номинальные значения напряжения и тока преобразователя выбираются по табл.З. Номинальное напряжение преобразователя UdN выбирается так, чтобы оно соответствовало номинальному напряжению якоря двигателя (UdN должно быть больше номинального напряжения якоря двигателя на 5-15%). Номинальный ток преобразователя IdN выбирается из ряда стандартных значении (см.табл. 3). Его значение должно быть равным или ближайшим по отношению к номинальному току якоря двигателя.

Таблица 3

Стандартные значения номинального напряжения и номинального тока тиристорного преобразователя

| UяN | ||

| UdN | ||

| IdN | 25,50,100,200,320,500 800,1000,1600,2500 | 25,50,100,200,320,500, 800,1000,1600,2500,3200,4000 |

Выберем преобразователь с параметрами (U я N = 220 В, UdN = 230 В, IdN=200A)

Выберем способ связи тиристорного преобразователя с сетью.

Если IdN <200 А, то питание цепи возбуждения в электроприводе КТЭУ выполняется од однофазной сети переменного тока с напряжением 380 В через мостовой выпрямитель. При больших номинальных токах — от трехфазной сети с напряжением 380 В через нереверсивный мостовой тиристорный преобразователь..

4.2 Выбор силового трансформатора

При трансформаторном варианте связи с сетью следует выбрать трансформатор типа ТСП-трехфазный двухообмоточный сухой с естественным воздушным охлаждением открытого исполнения (или ТСЗП- защищенного исполнения). Справочные данные о трансформаторах этого типа приведены в прил.2. Номинальный вторичный ток трансформатора I2n должен соответствовать номинальному току тиристорного преобразователя IdN- Эти токи для трехфазной мостовой схемы преобразователя связаны по формуле:

I2N = 0,816 • IdN = 0,816