Введение

Одной из важных задач развития народного хозяйства является внедрение комплексной механизации производственных процессов, неуклонные сокращения во всех отраслях численности работников занятых ручным трудом, особенно на вспомогательных и подсобных работах.

Значительная роль в решении этих задач принадлежит подъемно транспортным механизмам. Существенное сокращение тяжелого труда при перегрузочных работах осуществляется, главным образом, путем автоматизации грузозахватных операции, а также автоматизации процессов управления подъемно транспортными машинами. Так как эти задачи решаются с помощью электропривода, то значение совершенствования и внедрения современных электроприводов постоянно возрастает.

Первостепенное значение для автоматизации имеют многодвигательный электропривод и средство электрического управления. Развитие электропривода идет по пути упрощения механических передач и приближения электродвигателей к рабочим органам механизмов, а также возрастающего применения электрического регулирования скорости электроприводов.

1.1 Назначение и устройство механизма

Кранами называются грузоподъемные устройства, служащие для вертикального и горизонтального перемещения грузов на небольшие расстояния.

В цехах промышленных предприятий наибольшее распространение получили мостовые краны, с помощью которых производится подъем и опускание тяжелых заготовок, деталей и узлов машин, а также их перемещение вдоль и поперек цеха.

Тележка с подъемной лебедкой перемещается на колесах, приводимых во вращение электродвигателем через редуктор, по рельсам, проложенных вдоль моста.

Для подвода питания к электрооборудованию, размещенному на тележке, служат вспомогательные троллеи, идущие вдоль моста.

Так как двигатели обычно имеют угловую скорость, значительно большую, чем скорость ходовых колес тележки, то движение к рабочим органам тележки передается через редукторы.

Рис.1 Кинематическая схема тележки

1.2 Требования к электроприводу

Для выбора системы электропривода необходимо четко представлять технологические требования к приводу того механизма, для которого он выбирается.

Для качественного выполнения перемещения грузов электрический привод мостовых кранов должен удовлетворять следующим основным требованиям:

1. Регулирование угловой скорости двигателя в сравнительно широких пределах.

2. Обеспечение необходимой жесткости механической характеристики привода.

3. Ограничение ускорений до допустимых пределов при минимальной длительности переходных процессов.

4. Реверсирование электропривода и обеспечение его работы, как в двигательном, так и в тормозном режиме.

1.3 Исходные данные для проектирования

Номинальная грузоподъемность: Gн = 16т

Размеры пролета: длина L = 48м

ширина B = 24 м

высота Н = 10 м

Мостовой кран предназначен для выполнения вспомогательных работ.

1.4 Выбор типа крана

Для выполнения погрузо-разгрузочных работ и периодического перемещения груза в цехе наибольшее применение находят мостовые краны общего назначения режимной группы 5К. На основании исходных данных по таблице IV. 2. 5 (2) выбираются технические данные крана:

Номинальная грузоподъемность Gм = 21,7 т

Вес тележки Gт = 3,7 т

Скорость передвижения моста  = 75 м/мин

= 75 м/мин

Скорость передвижения тележки  = 38 м/мин

= 38 м/мин

Скорость подъема  = 9,6 м/мин

= 9,6 м/мин

Длина моста Lм = 22,5 м

Ширина моста Вм = 5,6 м

Ширина тележки Вт = 2 м

Высота подъема Нп = 0,8 м

Диаметр ходового колеса тележки Дхкт = 350 мм

2.1 Расчет циклограммы

Расчет циклограммы производится для определения режима работы проектируемого механизма. Режим работы определяется по величине времени цикла, для расчета которого необходимо определить время работы всех механизмов с грузом и без груза.

1. Определяем время работы механизмов.

При работе механизмов с грузом и без груза время работы принимается одинаковым.

а) механизма моста

б) механизма тележки

в) механизма подъема

2. Принимаем время зачаливания и расчаливания груза

3. Определяем время цикла

мин < 10 мин, следовательно, режим работы механизмов повторно – кратковременный.

мин < 10 мин, следовательно, режим работы механизмов повторно – кратковременный.

4. Расчетное значение продолжительности включения для проектируемого механизма составит

=

=

Принимаем номинальное значение ПВн = 15%, режим работы «Л».

5. Определяем время паузы

2.2 Предварительный расчет мощности и выбор двигателя

Для механизма, работающего в повторно-кратковременном режиме, мощность двигателя определяется по расчетной эквивалентной мощности.

Для определения этой мощности необходимо рассчитать статистические мощности, возникающие на валу двигателя при работе механизма:

а) с грузом

, (1)

, (1)

где  и

и  - номинальная грузоподъемность и вес тележки, Н

- номинальная грузоподъемность и вес тележки, Н  - коэффициент запаса, учитывающий увеличение сопротивления

- коэффициент запаса, учитывающий увеличение сопротивления

движению из-за трения реборд ходовых колес о рельсы, м

- скорость передвижения тележки м/с

- скорость передвижения тележки м/с

,

,  - радиусы ходового колеса и цапфы ходового колеса, м

- радиусы ходового колеса и цапфы ходового колеса, м

Диаметр цапфы принимается равным:

=

=

,

,  - коэффициенты трения в опорах и трения качения ходовых колес;

- коэффициенты трения в опорах и трения качения ходовых колес;

,

,

- КПД механизима тележки;

- КПД механизима тележки;  = 0,7

= 0,7

б) без груза

По полученным данным строится циклограмма  (Рис. 2)

(Рис. 2)

Рис.2 Циклограмма

Определяем расчетную эквивалентную мощность:

По каталогу предварительно выбираем двигатель по условию

,

,

где  – коэффициент запаса, учитывающий дополнительную загрузку

– коэффициент запаса, учитывающий дополнительную загрузку

двигателя в периоды пуска;  (1)

(1)

Расчётная мощность составит:

При грузоподъемности более 10 тонн целесообразно принимать асинхронные двигатели с фазным ротором краново-металлургической серии. Данная серия имеет более высокий класс изоляции, что обеспечивает более надежную работу двигателя при частых пусках.

Выбираем двигатель типа MTF 012 – 6 (2)

Технические данные двигателя:

2.3 Выбор типа редуктора

Редуктор выбирается следующим условиям:

1. По мощности редуктора на быстроходном валу

,

,

где  - коэффициент, зависящий от назначения и режима работы механизма.

- коэффициент, зависящий от назначения и режима работы механизма.

Для механизма тележки при режиме «Л»

– наибольшая статическая мощность на валу двигателя, кВт

– наибольшая статическая мощность на валу двигателя, кВт

2. По значению передаточного числа

,

,

где  – номинальная частота вращения двигателя, об/мин

– номинальная частота вращения двигателя, об/мин

- частота вращения ходовых колёс, об/мин

- частота вращения ходовых колёс, об/мин

=

=

Выбираем горизонтальный редуктор типа:

РМ – 500 (4)

N р = 11,6 кВт

= 48,57

= 48,57

2.4 Проверка двигателя

Выбранный двигатель необходимо проверить по условиям нагрева, допустимой перегрузки, пуска и допустимого ускорения.

2.4.1 Проверка по нагреву

Двигатель механизма тележки работает в повторно-кратковременном режиме. По его обмоткам протекают пусковые токи, вызывающие быстрое старение изоляции, поэтому проверка по нагреву является основной.

Для этой проверки необходимо рассчитать статические моменты, возникающие на валу двигателя, а также время пуска и торможения.

Определяем статические моменты, возникающие на валу двигателя при работе:

а) с грузом

б) без груза

Номинальный момент двигателя:

Средний пусковой момент:

,

,

где  и

и  - соответственно кратности максимального и минимального моментов;

- соответственно кратности максимального и минимального моментов;

для асинхронных двигателей с фазным ротором

(3)

(3)

Принимаем средний тормозной момент

Определяем суммарный момент инерции:

,

,

где  - коэффициент, учитывающий момент инерции шестерен редуктора и

- коэффициент, учитывающий момент инерции шестерен редуктора и

тормозных дисков;  (1)

(1)

- момент инерции двигателя,

- момент инерции двигателя,

- суммарная масса поступательно движущихся частей механизма; кг

- суммарная масса поступательно движущихся частей механизма; кг

- угловая скорость двигателя

- угловая скорость двигателя

Определяем время пуска и торможения при работе:

а) с грузом

б) без груза

Определяем средний путь, проходимый механизмом за время пуска и торможения при работе:

а) с грузом

б) без груза

Определяем время движения механизма с установившейся скоростью при работе:

а) с грузом

б) без груза

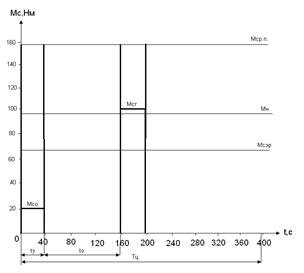

По полученным данным строится нагрузочная диаграмма Мс = ƒ(t) (Рис.3)

Рис.3 Нагрузочная диаграмма Мс = ƒ(t)

Определяем эквивалентный расчётный момент:

т.к.  , следовательно, двигатель по нагреву подходит.

, следовательно, двигатель по нагреву подходит.

2.4.2 Проверка по допустимой перегрузке

Кратковременные перегрузки могут возникать при снижении напряжения в питающей сети.

Для крановых двигателей допустимое снижение напряжения

Условия проверки:

(1)

(1)

Следовательно, двигатель удовлетворяет требованиям допустимой перегрузки.

2.4.3 Проверка по надежности пуска

Правильно выбранный двигатель должен обеспечивать надежный разгон привода, для чего требуется выполнение соотношения:

(1)

(1)

,

,

где М1 и М2 – максимальный и минимальный моменты двигателя при пуске.

2.4.4 Проверка по допустимому ускорению

Двигатель удовлетворяет требования допустимого ускорения, если соблюдается соотношение:

для механизма передвижения

(1)

(1)

Максимальное допустимое ускорение тележки определяется:

,

,

где  - число приводных ходовых колёс;

- число приводных ходовых колёс;  (3)

(3)

- общее число ходовых колёс;

- общее число ходовых колёс;

-коэффициент сцепления ходовых колёс с рельсами;

-коэффициент сцепления ходовых колёс с рельсами;

К  -коэффициент запаса сцепления; К

-коэффициент запаса сцепления; К  =

=

g- ускорение свободного падения; g =  м/с2

м/с2

2.5 Расчет пусковых сопротивлений

Расчет пусковых сопротивлений производится графоаналитическим методом.

Для этого необходимо рассчитать и построить рабочую ветвь естественной механической характеристики, которая строится по двум точкам:

1 точка  ,

,

2 точка  ,

,  ,

,

где

Для построения пусковой диаграммы вместо значений моментов принимаются их кратности:

Номинального момента

Статического момента

Переключающего момента

Пикового момента  ,

,

где  - кратность пикового момента

- кратность пикового момента

,

,

где m – число ступеней сопротивления в цепи ротора;

для крановых двигателей m = 5

=

=

Пиковый момент

По полученным данным строится пусковая диаграмма

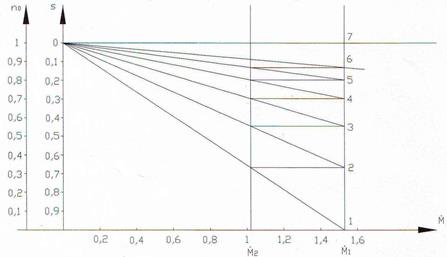

Рис.4 Пусковая диаграмма

Определяем сопротивление фазы ротора:

Определяем сопротивление каждой ступени:

Сопротивление фазы ротора для каждой ступени

Построение естественной и искусственных механических

Характеристик

Построение механических характеристик выполняется на основании формулы Клосса

При построении используются кратности максимального и текущего значения.

Кратность максимального момента

Критическое скольжение

Искусственные механические характеристики строятся с учетом введения добавочного активного сопротивления в цепь ротора. При этом кратность максимального момента остается неизменной, а величина критического скольжения изменяется и для каждой ступени сопротивления вводимого в цепь ротора определяется по формуле:

Расчет производится для текущих значений скольжения S=0÷1 с интервалом 0,05, поэтому эти расчеты целесообразно производить с помощью компьютера по программе «Excel».

Данные расчета приведены в таблице 1.

Таблица 1 Данные расчетов механических характеристик

| Mmax | 1,48 | |||||||||||||||||||||||||

| Sн | 0,215 | RHP | 0,24 | Ri1 | 3,45, | 6,27 | ||||||||||||||||||||

| n0 | Ri2 | 2,63 | 4,14 | |||||||||||||||||||||||

| Skp | 0,55 | Ri3 | 1,99 | 2,78 | 0,364 | |||||||||||||||||||||

| Ri4 | 1,53 | 1,88 | ||||||||||||||||||||||||

| Ri5 | 1,21 | 0,42 |

| |||||||||||||||||||||||

| S | 0,00 | 0,10 | 0,19 | 0,30 | 0,400 | 0,50 | 0,60 | 0,70 | 0,80 | 0,90 | 1,00 | |||||||||||||||

| M | 0,00 | 1,17 | 1,87 | 2,22 | 2,25 | 2,14 | 1,99 | 1,84 | 1,69 | 1,56 | 1,44 | |||||||||||||||

| Sи5 | 0,00 | 0,10 | 0,19 | 0,30 | 0,40 | 0,50 | 0,60 | 0,70 | 0,80 | 0,90 | 1,00 | |||||||||||||||

| Mu5 | 0,00 | 1,02 | 1,70 | 2,14 | 2,26 | 2,23 | 2,12 | 1,99 | 1,86 | 1,73 | 1,61 | |||||||||||||||

| Sи4 | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,70 | 0,8 | 0,9 | |||||||||||||||||

| Mu4 | 0,00 | 0,24 | 0,45 | 0,71 | 0,92 | 1,13 | 1,31 | 1,48 | 1,63 | 1,76 | 1,88 | |||||||||||||||

| Sи3 | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | |||||||||||||||||

| Mu3 | 0,00 | 0,16 | 0,31 | 0,48 | 0,64 | 0,79 | 0,93 | 1,07 | 1,20 | 1,33 | 1,44 | |||||||||||||||

| Sи2 | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,000 | ||||||||||||||||

| Mu2 | 0,00 | 0,11 | 0,21 | 0,33 | 0,43 | 0,54 | 0,64 | 0,74 | 0,84 | 0,94 | 1,03 | |||||||||||||||

| Sи1 | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,000 | ||||||||||||||||

| Mu1 | 0,00 | 0,07 | 0,14 | 0,22 | 0,29 | 0,36 | 0,43 | 0,50 | 0,57 | 0,64 | 0,70 |

Рис.5 График естественной и искусственных механических характеристик