Практическое занятие № 14

Сравнительный анализ сверлильных станков

Цель: провести сравнительный анализ вертикально-сверлильного и радиально-сверлильного станков.

Краткие теоретические сведения

Сверлильные станки предназначены для сверления отверстий, нарезания в них резьбы метчиком, растачивания и притирки отверстий, вырезания дисков из листового материала и т. д. Эти операции выполняют сверлами, зенкерами, развертками и другими подобными инструментами. Основными размерами сверлильных станков являются наибольший условный диаметр сверления, размер конуса шпинделя, вылет шпинделя, наибольший ход шпинделя, наибольшие расстояния от торца шпинделя до стола и до фундаментной плиты и др.

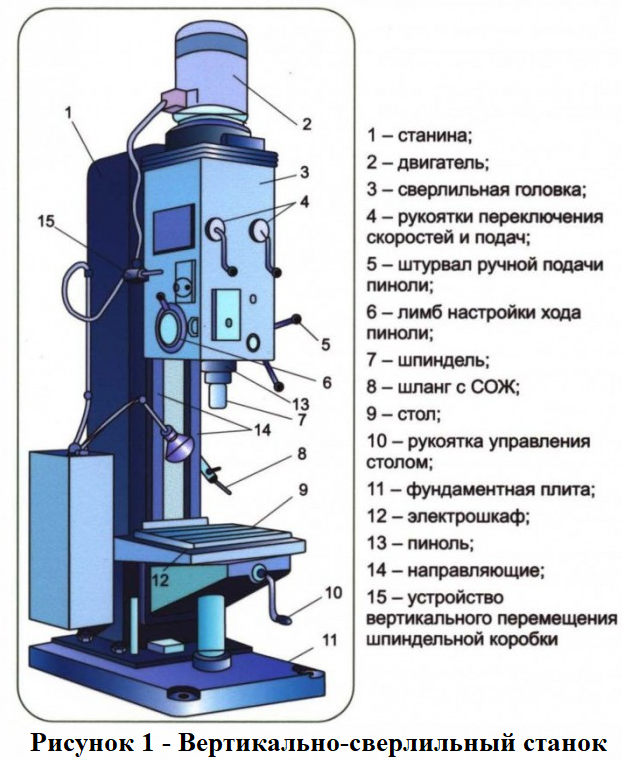

Вертикально-сверлильные станки применяют преимущественно для обработки отверстий в деталях сравнительно небольшого размера (рисунок 1). Для совмещения осей обрабатываемого отверстия и инструмента на этих станках предусмотрено перемещение заготовки относительно инструмента.

Вертикально-сверлильные станки применяют преимущественно для обработки отверстий в деталях сравнительно небольшого размера (рисунок 1). Для совмещения осей обрабатываемого отверстия и инструмента на этих станках предусмотрено перемещение заготовки относительно инструмента.

Несущая система вертикально-сверлильных станков состоит из основания-плиты и колонны (стойки). Основание-плита является опорой станка. Ее верхняя рабочая поверхность имеет Т-образные пазы для крепления обрабатываемых деталей и приспособлений. Круглая колонна является направляющей для подъемного и поворотного, вокруг нее стола.

Призматическая колонна снабжается направляющими как для установочного перемещения головки, так и для подъемного стола, причем эти направляющие могут быть едиными. Полости оснований используются как резервуары для СОЖ.

Столы выполняют как правило прямоугольной формы. Крестовые столы сверлильно-фрезерных станков, снабжают ручными или механизированными приводами подач. В качестве механизма передачи используют винтовые и червячно-реечные передачи.

Шпиндельные узлы сверлильных станков испытывают значительные осевые нагрузки. В связи с этим в передней (нижней) опоре шпинделя применяют, как правило раздельные упорные и радиальные подшипники. Практически во всех станках используют выдвижные шпиндельные узлы пинольного типа, в которых поступательное движение подачи осуществляется перемещением гильзы (пиноли) шпинделя, связанной с механизмом подачи зубчато-реечной передачей.

Присоединительные места для инструментов стандартизированы. В малых станках используют наружные конусы Морзе для крепления сверлильных или резьбонарезных патронов, в средних и крупных станках – внутренние конусы Морзе или конусы с конусностью 7:24.

Главный привод малых станков, как правило, состоит из асинхронного двигателя и ременной передачи с многоручьевыми шкивами или вариаторами. В станках с условным диаметром сверления 20мм и более в качестве главного привода используется асинхронный двигатель в сочетании с шестеренной коробкой скоростей на 6 – 12 ступеней.

Приводы подачи, как правило, получают движение от шпиндельного или какого-либо другого вала главного привода, и включает в себя коробку и механизм подачи с червячной передачей и зубчато-реечной передачей в качестве последнего звена. Коробка подач сверлильно-резьбонарезных станков включает оборотные подачи равные шагам резьб. Данное обстоятельство обеспечивает возможность нарезания резьбы резцом и позволяет достигнуть лучшего качества при нарезании резьбы метчиком.

Радиально-сверлильные станки используют для сверления отверстий в деталях больших размеров (рисунок 2). На этих станках совмещение осей отверстий и инструмента достигается перемещением шпинделя станка относительно неподвижной детали.

Радиально-сверлильные станки используют для сверления отверстий в деталях больших размеров (рисунок 2). На этих станках совмещение осей отверстий и инструмента достигается перемещением шпинделя станка относительно неподвижной детали.

Данный вид станков предназначен для выполнения сверлильных работ, резьбонарезания и растачивания отверстий с ограниченными (невысокими) требованиями по точности. Особенностью радиально-сверлильных станков является возможность перемещения сверлильной головки на значительные расстояния по радиусу относительно несущей колонны, а также поворот вокруг нее на 360º, что обеспечивает большой объем пространства и возможность обработки крупногабаритных деталей.

Существует несколько типов радиально-сверлильных станков:

- стационарные с неподвижным основанием плитой; станки с условным диаметром сверления 25 – 125 мм. Используются во вспомогательных производствах и ремонтных цехах. Могут использоваться в основном производстве при условии оснащения средствами автоматизации, специальными инструментами и оснасткой.

- стационарные с подъемным столом; станки с условным диаметром сверления 25 – 40 мм. Используются в единичном и мелкосерийном производстве.

- переносные; станки с условным диаметром сверления 25 – 80 мм. Используются в производстве крупногабаритных деталей, переустановка которых невозможна или нецелесообразна.

- передвижные (колонна смонтирована на салазках, перемещающаяся по направляющим); Станки с условным диаметром сверления 30 – 100 мм, для обработки удлиненных (до нескольких метров) деталей в условиях единичного и мелкосерийного производства.

- перекатные (колонна смонтирована на самоходной тележке, перемещающаяся по рельсам); Станки с условным диаметром сверления 50 – 100 мм, для обработки длинномерных деталей типа строительных ферм, в условиях единичного и серийного производства. Длина неограниченна.

Несущая система стационарных станков состоит из фундаментной плиты, колонны и рукава. Плиты имеют коробчатую структуру с внутренними ребрами и полостями для сбора СОЖ. На верхней поверхности выполняются Т-образные пазы для крепления обрабатываемых деталей и оснастки.

Отжим шпинделя под нагрузкой на 60-70% зависит от деформации колонны, вследствие чего к ее конструкции предъявляются особые требования.

Сверлильная головка является основным агрегатом станка, в котором размещены шпиндель, главный привод, коробка и механизм подачи, устройство и пульт управления. Сверлильная головка монтируется на направляющих рукава, верхняя из которых выполняется прямоугольной и воспринимает вес сверлильной головки, а нижняя типа «ласточкин хвост» - способствует надежному зажиму головки на рукаве. Перемещение головки может быть как ручным, так и механизированным, с возможность ручного позиционирования. В тяжелых станках применяют также сервомеханизмы для поворота рукава вокруг колонны.

Шпиндельные узлы идентичны по конструкции шпиндельным узлам вертикально-сверлильного станка но отличаются более длинным шлицевым хвостовиком, обеспечивающим передачу крутящего момента на всей длине значительного по величине хода. Коробки скоростей и подач отличаются расширенным диапазоном частот вращения и количество ступеней подач.

Органы управления всеми механизмами станка расположены на сверлильной головке. Применяются системы цифровой индикации, обеспечивающие визуализацию положения шпинделя, а также автоматическое выполнение некоторых основных циклов работы.

Выполнение работы:

1. Составить сравнительную таблицу сверлильных станков:

| Вертикально-сверлильные станки | Радиально-сверлильные станки | |

| Применение | ||

| Как происходит совмещение осей инструмента и отверстия | ||

| Присоединительные места для инструментов | ||

| Особенности главного привода | ||

| Особенности привода подачи | ||

| Особенности конструкции | ||

| Особенности стола станка | ||

| Расположение органов управления |

2. Написать типы радиально-сверлильных станков и их особенности.

Контрольные вопросы:

1. Какие размеры сверлильных станков являются основными?

2. Как происходит совмещение осей обрабатываемого отверстия и инструмента на вертикально-сверлильных и на радиально-сверлильных станках?

3. Особенность радиально-сверлильных станков?

4. Чем отличается главный привод малых станков и станков с условным диаметром сверления 20мм и более?