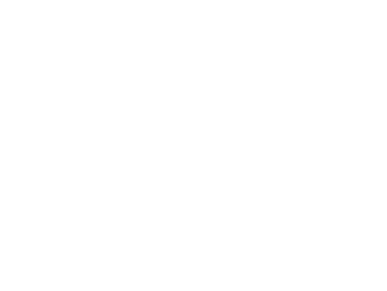

Метод копирования.

В качествеинструмента используют модульные фрезы (дисковые или пальцевые) (режущие кромки фрезы имеют очертание,соответствующее контуру впадины нарезаемого зубчатого колеса).

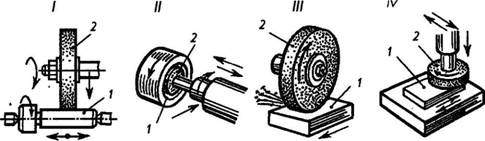

Рис.5. Схема нарезания зубчатых колес методом копирования:

а – дисковой модульной фрезой цилиндрического колеса с прямыми зубьями; б – дисковоймодульной фрезой цилиндрического колеса с винтовыми зубьями; в – пальцевой

модульной фрезой цилиндрического колеса с прямыми зубьями

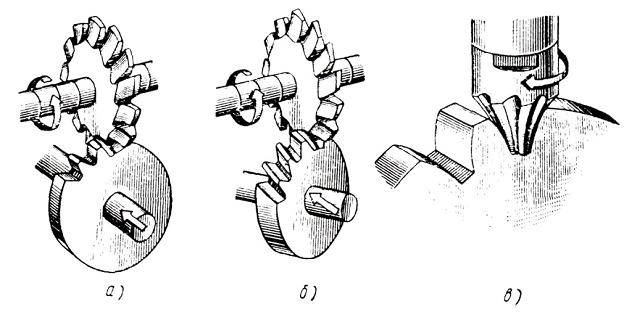

Метод обката. При методе обката (огибания) заготовка и зубонарезнойинструмент воспроизводят движения пары сопряженных элементов зубчатойили червячной передачи. Для этого инструменту придается форма зубчатогоколеса, зубчатой рейки или червяка.

Рис. 6. Нарезание зубьев цилиндрического колеса червячной фрезой

От точности установки зубчатого колеса на станке зависит точностьнарезания зубьев. Потому при установке заготовок на столе зубофрезерногостанка необходимо обеспечить:

1) совпадение оси базового отверстия (или оси вала заготовки) с осьювращения стола станка;

2) перпендикулярность базового торца заготовки к оси вращения стола.

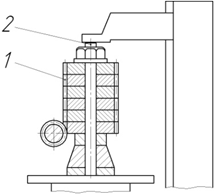

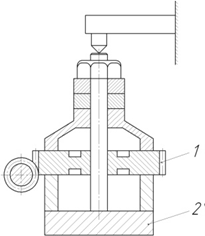

Рис. 7. Типовые способы крепления заготовок на зуборезных станках

Отделочная обработка

Каждая деталь машины должна иметь определенные эксплуатационные свойства — прочность, износостойкость, долговечность и т.д. (зависят от шероховатости поверхности детали).

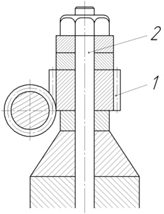

Рис. 8

Чистовая обработка выполняется не только для получения точной и гладкой поверхности, но и для наиболее высоких механических и физических свойств поверхностного слоя.

Шлифование — способ обработки материала при помощи режущего абразивного инструмента 2 (рис.8). Обрабатываемая поверхность 1 может быть цилиндрической и конической, фасонной и др.

Абразивные инструментысостоят из зерен абразивного материала, сцементированных связкой. Это шлифовальные круги, головки, сегменты и бруски.

Обычно твердые материалы (закаленная сталь, твердые сплавы, чугун) шлифуются мягкими кругами.

Рис. 8

Чистовая обработка выполняется не только для получения точной и гладкой поверхности, но и для наиболее высоких механических и физических свойств поверхностного слоя.

Шлифование — способ обработки материала при помощи режущего абразивного инструмента 2 (рис.8). Обрабатываемая поверхность 1 может быть цилиндрической и конической, фасонной и др.

Абразивные инструментысостоят из зерен абразивного материала, сцементированных связкой. Это шлифовальные круги, головки, сегменты и бруски.

Обычно твердые материалы (закаленная сталь, твердые сплавы, чугун) шлифуются мягкими кругами.

Рис. 9

Мягкую сталь обрабатывают твердыми кругами, для шлифования меди и латуни применяют мягкие крупнозернистые круги.

Шлифовальные круги маркируют. Маркировка характеризует форму, размеры, род абразивного материала, зернистость, твердость, связку. Формы и размеры абразивных инструментов всех видов (круги, головки, бруски, сегменты) стандартизованы.

пример

Притирка. Притирка, или доводка, — отделочная операция механической обработки деталей машин, приборов и других изделий. Этой операцией достигаются высокая точность (5 квалитет) и шероховатость обработки (0,2 мкм). Инструментом служит притир (материал - чугун марок СЧ 15 или СЧ 20, красная медь, твердые породы древесины и т. д. На поверхность этих материалов наносят абразивный порошок в масле или пасту).

Притиркой производят точную доводку резьбовых, круглых и гладких калибров, измерительных плиток, разверток и др.

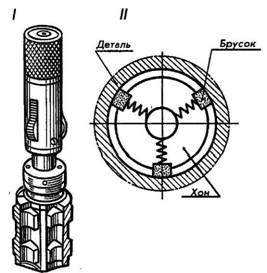

Хонингование. Это способ обработки наружных и внутренних цилиндрических поверхностей. Он производится специальным инструментом — хоном, состоящим из головки со вставленными по окружности абразивными брусками (рис. 10). На рис..II дана схема хонингования.

Рис. 9

Мягкую сталь обрабатывают твердыми кругами, для шлифования меди и латуни применяют мягкие крупнозернистые круги.

Шлифовальные круги маркируют. Маркировка характеризует форму, размеры, род абразивного материала, зернистость, твердость, связку. Формы и размеры абразивных инструментов всех видов (круги, головки, бруски, сегменты) стандартизованы.

пример

Притирка. Притирка, или доводка, — отделочная операция механической обработки деталей машин, приборов и других изделий. Этой операцией достигаются высокая точность (5 квалитет) и шероховатость обработки (0,2 мкм). Инструментом служит притир (материал - чугун марок СЧ 15 или СЧ 20, красная медь, твердые породы древесины и т. д. На поверхность этих материалов наносят абразивный порошок в масле или пасту).

Притиркой производят точную доводку резьбовых, круглых и гладких калибров, измерительных плиток, разверток и др.

Хонингование. Это способ обработки наружных и внутренних цилиндрических поверхностей. Он производится специальным инструментом — хоном, состоящим из головки со вставленными по окружности абразивными брусками (рис. 10). На рис..II дана схема хонингования.

Рис. 10

Хонинговальная головка (хон) имеет два движения: сравнительно медленное вращательное вокруг оси обрабатываемого отверстия и возвратно-поступательного вдоль этой оси.

Хонингованием может быть получена шероховатость обработанной поверхности Rа0,32...0,080. Хонингование выполняется на хонинговальных станках. По своему устройству они напоминают сверлильные станки.

пример

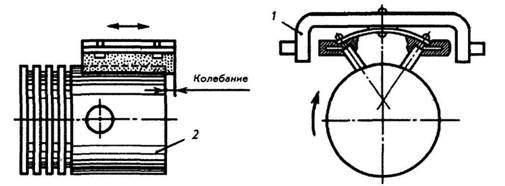

Суперфиниширование — один из наиболее производительных процессов обработки. Этим способом обрабатываются главным образом наружные поверхности тел вращения и плоскостей. Сущность процесса состоит в том, что головке с абразивными брусками 1 с очень мелкой зернистостью сообщается возвратно-поступательное, колебательное движение, а обрабатываемой детали 2 — вращательное (рис. 11).

Рис. 10

Хонинговальная головка (хон) имеет два движения: сравнительно медленное вращательное вокруг оси обрабатываемого отверстия и возвратно-поступательного вдоль этой оси.

Хонингованием может быть получена шероховатость обработанной поверхности Rа0,32...0,080. Хонингование выполняется на хонинговальных станках. По своему устройству они напоминают сверлильные станки.

пример

Суперфиниширование — один из наиболее производительных процессов обработки. Этим способом обрабатываются главным образом наружные поверхности тел вращения и плоскостей. Сущность процесса состоит в том, что головке с абразивными брусками 1 с очень мелкой зернистостью сообщается возвратно-поступательное, колебательное движение, а обрабатываемой детали 2 — вращательное (рис. 11).

Рис. 11

Процесс суперфиниширования широко применяется для обработки ответственных деталей автомобильных и авиационных двигателей (поршней, шеек коленчатых валов, подшипников и т. д.).

Суперфиниширование позволяет получить шероховатость поверхности Rz=0,160...0,040, в отдельных случаях Rz=0,100...0,050.

Полирование — отделочная операция, которая применяется для придания поверхности детали металлического блеска, повышения долговечности и внешней красоты, или как подготовительная операция перед хромированием, никелированием и другими покрытиями.

Полировальники обычно имеют форму круга и вращаются с большой скоростью. Для предварительного полирования применяются абразивные порошки, стеклянная и наждачная шкурка, а для окончательного полирования — полирующие составы, пасты, для наведения блеска — фетр и стекло. Полирование выполняется на полировальных станках - на полуавтоматических и автоматических.

*

Рис. 11

Процесс суперфиниширования широко применяется для обработки ответственных деталей автомобильных и авиационных двигателей (поршней, шеек коленчатых валов, подшипников и т. д.).

Суперфиниширование позволяет получить шероховатость поверхности Rz=0,160...0,040, в отдельных случаях Rz=0,100...0,050.

Полирование — отделочная операция, которая применяется для придания поверхности детали металлического блеска, повышения долговечности и внешней красоты, или как подготовительная операция перед хромированием, никелированием и другими покрытиями.

Полировальники обычно имеют форму круга и вращаются с большой скоростью. Для предварительного полирования применяются абразивные порошки, стеклянная и наждачная шкурка, а для окончательного полирования — полирующие составы, пасты, для наведения блеска — фетр и стекло. Полирование выполняется на полировальных станках - на полуавтоматических и автоматических.

*

|

Пример