| № п.п. | Наименование конструкции | Размер щита опалубки | Обозначение щита опалубки | Количество щитов на конструкцию |

| Несущие стены каркаса и лифтовые шахты | 2400 ´ 2700 | Щ – 1 | 98 шт. | |

| 1350 ´ 2700 | Щ – 2 | 8 шт. | ||

| 900 ´ 2700 | Щ – 3 | 20 шт. | ||

| 600 ´ 2700 | Щ – 4 | 30 шт. | ||

| 450 ´ 2700 | Щ – 5 | 10 шт. | ||

| 300 ´ 2700 | Щ – 6 | 20 шт. | ||

| Угловые элементы | 300 ´ 300 ´2700 | У – 1 | 48 шт. | |

| Перекрытия | 6000 ´ 1000 | ЩП – 1 | 37 шт. | |

| 6000 ´ 500 | ЩП – 2 | 10 шт. | ||

| 4000 ´ 1000 | ЩП – 3 | 2 шт. | ||

| 3500 ´ 1000 | ЩП – 4 | 12 шт. | ||

| 3000 ´ 1000 | ЩП – 5 | 2 шт. | ||

| 4000 ´ 500 | ЩП – 6 | 2 шт. | ||

| 2500 ´ 1000 | ЩП – 7 | 3 шт. | ||

| 1500 ´ 1000 | ЩП – 8 | 6 шт. | ||

| 500 ´ 1000 | ЩП – 9 | 3 шт. | ||

| Некратные места | - | ДЭ | 8.8 м2 |

Ведомость потребности в опалубочных щитах по 1 и 2 захваткам

| Обозначение щита | Наименование параметров щита | Первая захватка | Вторая захватка |

| Щ – 1 | Количество, шт. | ||

| Масса, кг. | |||

| Размеры, мм. | 2400 ´ 2700 | 2400 ´ 2700 | |

| Площадь, м2 | 6,48 | 6,48 | |

| Щ – 2 | Количество, шт. | ||

| Масса, кг. | |||

| Размеры, мм. | 1350 ´ 2700 | 1350 ´ 2700 | |

| Площадь, м2 | 3,64 | 3,64 | |

| Щ – 3 | Количество, шт. | ||

| Масса, кг. | |||

| Размеры, мм. | 900 ´ 2700 | 900 ´ 2700 | |

| Площадь, м2 | 2,43 | 2,43 | |

| Щ – 4 | Количество, шт. | ||

| Масса, кг. | |||

| Размеры, мм. | 600 ´ 2700 | 600 ´ 2700 | |

| Площадь, м2 | 1,62 | 1,62 | |

| Щ – 5 | Количество, шт. | ||

| Масса, кг. | |||

| Размеры, мм. | 450 ´ 2700 | 450 ´ 2700 | |

| Площадь, м2 | 1,22 | 1,22 | |

| Щ – 6 | Количество, шт. | ||

| Масса, кг. | |||

| Размеры, мм. | 300 ´ 2700 | 300 ´ 2700 | |

| Площадь, м2 | 0,81 | 0,81 | |

| У – 1 (внутренние) | Количество, шт. | ||

| Масса, кг. | |||

| Размеры, мм. | 300 ´ 300 ´2700 | 300 ´ 300 ´2700 | |

| Площадь, м2 | - | - | |

| У – 2 (наружные) | Количество, шт. | ||

| Масса, кг. | |||

| Размеры, мм. | 300 ´ 300 ´2700 | 300 ´ 300 ´2700 | |

| Площадь, м2 | - | - |

Ведомость потребности в опалубочных щитах по 3 и 4 захваткам

| Обозначение щита | Наименование параметров щита | Третья захватка | Четвертая захватка |

| ЩП – 1 | Количество, шт. | ||

| Масса, кг. | |||

| Размеры, мм. | 6000 ´ 1000 | 6000 ´ 1000 | |

| Площадь, м2 | |||

| ЩП – 2 | Количество, шт. | ||

| Масса, кг. | |||

| Размеры, мм. | 6000 ´ 500 | 6000 ´ 500 | |

| Площадь, м2 | |||

| ЩП – 3 | Количество, шт. | ||

| Масса, кг. | 40,6 | 40,6 | |

| Размеры, мм. | 4000 ´ 1000 | 4000 ´ 1000 | |

| Площадь, м2 | |||

| ЩП – 4 | Количество, шт. | ||

| Масса, кг. | 35,2 | 35,2 | |

| Размеры, мм. | 3500 ´ 1000 | 3500 ´ 1000 | |

| Площадь, м2 | 3,5 | 3,5 | |

| ЩП – 5 | Количество, шт. | ||

| Масса, кг. | 29,8 | 29,8 | |

| Размеры, мм. | 3000 ´ 1000 | 3000 ´ 1000 | |

| Площадь, м2 | |||

| ЩП – 6 | Количество, шт. | ||

| Масса, кг. | 20,3 | 20,3 | |

| Размеры, мм. | 4000 ´ 500 | 4000 ´ 500 | |

| Площадь, м2 | |||

| ЩП – 7 | Количество, шт. | ||

| Масса, кг. | 24,6 | 24,6 | |

| Размеры, мм. | 2500 ´ 1000 | 2500 ´ 1000 | |

| Площадь, м2 | 2,5 | 2,5 | |

| ЩП – 8 | Количество, шт. | ||

| Масса, кг. | 14,8 | 14,8 | |

| Размеры, мм. | 1500 ´ 1000 | 1500 ´ 1000 | |

| Площадь, м2 | 1,5 | 1,5 | |

| ЩП – 9 | Количество, шт. | ||

| Масса, кг. | 5,3 | 5,3 | |

| Размеры, мм. | 500 ´ 1000 | 500 ´ 1000 | |

| Площадь, м2 | 0,5 | 0,5 |

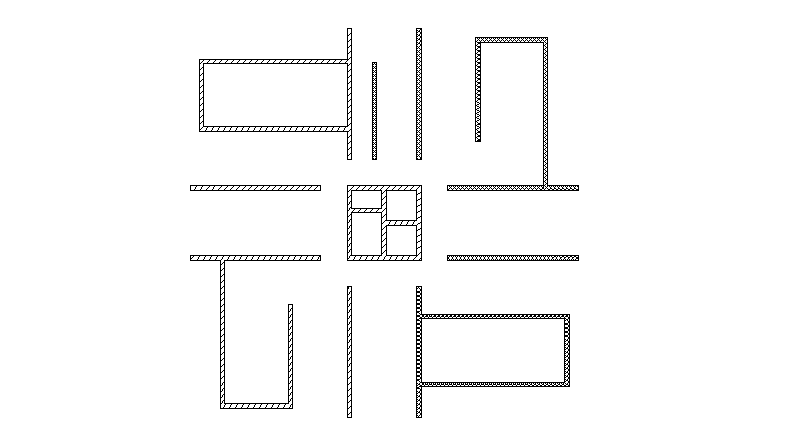

Спецификация укрупненных щитов.

| Номер укрупненного щита | Размеры укрупненного щита | Размеры щитов, входящих в состав укрупненного щита |

| УЩ – 1 | 7800 ´ 2700 | 2400 ´ 2700 |

| 2400 ´ 2700 | ||

| 2400 ´ 2700 | ||

| 600 ´ 2700 | ||

| УЩ – 2 | 7500 ´ 2700 | 2400 ´ 2700 |

| 2400 ´ 2700 | ||

| 2400 ´ 2700 | ||

| 300 ´ 2700 | ||

| УЩ – 3 | 3450 ´ 2700 | 1350 ´ 2700 |

| 1350 ´ 2700 | ||

| 450 ´ 2700 | ||

| 300 ´ 2700 | ||

| УЩ – 4 | 3000 ´ 2700 | 2400 ´ 2700 |

| 600 ´ 2700 | ||

| УЩ – 5 | 7200 ´ 2700 | 2400 ´ 2700 |

| 2400 ´ 2700 | ||

| 2400 ´ 2700 | ||

| УЩ – 6 | 1350 ´ 2700 | 900 ´ 2700 |

| 450 ´ 2700 | ||

| УЩ – 7 | 1200 ´ 2700 | 600 ´ 2700 |

| 600 ´ 2700 | ||

| УЩ – 8 | 5400 ´ 2700 | 2400 ´ 2700 |

| 2400 ´ 2700 | ||

| 600 ´ 2700 | ||

| УЩ – 9 | 5250 ´ 2700 | 2400 ´ 2700 |

| 2400 ´ 2700 | ||

| 450 ´ 2700 | ||

| УЩ – 10 | 3600 ´ 2700 | 2400 ´ 2700 |

| 600 ´ 2700 | ||

| 600 ´ 2700 | ||

| УЩ – 11 | 1800 ´ 2700 | 900 ´ 2700 |

| 900 ´ 2700 | ||

| УЩ – 12 | 1200 ´ 2700 | 900 ´ 2700 |

| 300 ´ 2700 | ||

| УЩ - 13 | 5100 ´ 2700 | 1350 ´ 2700 |

| 1350 ´ 2700 | ||

| 2400 ´ 2700 |

Ведомость потребности в укрупнительных щитах по первой и второй захваткам

| Номер укрупнительного щита | Размеры укрупнительного щита | Количество щитов на первую захватку | Количество щитов на вторую захватку |

| УЩ – 1 | 7800 ´ 2700 | 3 шт. | 3 шт. |

| УЩ – 2 | 7500 ´ 2700 | 3 шт. | 3 шт. |

| УЩ – 3 | 3450 ´ 2700 | 2 шт. | 2 шт. |

| УЩ – 4 | 3000 ´ 2700 | 3 шт. | 3 шт. |

| УЩ – 5 | 7200 ´ 2700 | 6 шт. | 6 шт. |

| УЩ – 6 | 1350 ´ 2700 | 2 шт. | 2 шт. |

| УЩ – 7 | 1200 ´ 2700 | 1 шт. | 1 шт. |

| УЩ – 8 | 5400 ´ 2700 | 1 шт. | 3 шт. |

| УЩ – 9 | 5250 ´ 2700 | 1 шт. | 1 шт. |

| УЩ – 10 | 3600 ´ 2700 | 4 шт. | |

| УЩ – 11 | 1800 ´ 2700 | 2 шт. | |

| УЩ – 12 | 1200 ´ 2700 | 12 шт. | |

| УЩ – 13 | 5100 ´ 2700 | 1 шт. | 1 шт. |

В качестве проемообразователей в составе опалубки несущих стен и лифтовой шахты используется швеллер типа [ 250 общей длиной 74,2 м. Установленные в проектное положение проемообразователи фиксируются распорками в продольном и поперечном направлении для придания им жесткости и предотвращения от искривления формы при укладке бетона.

Спецификация проемообразователей

| Обозначение проемообразователя | Размеры проема | Количество швеллера для 1 захватки | Количество швеллера для 2 захватки | Общее количество швеллера (п.м.) |

| П – 1 | 1600 × 2100 | 5,8 | 5,8 | |

| П – 2 | 1500 × 2100 | 11,4 | 11,4 | 22,8 |

| П – 3 | 1100 × 2100 | 10,6 | 10,6 | |

| П – 4 | 900 × 2100 | 5,1 | 5,1 | |

| П – 2 | 800 × 2100 | 5,0 | 5,0 | |

| П – 6 | 2700 × 1760 | 12,44 | 12,44 | 24,88 |

| Итого | 74,2 |

Условные обозначения:

Щ – щит вертикальных конструкций;

ЩП – щит перекрытия;

У – уголковый элемент;

УЩ – укрупнительный щит;

ДЭ – некратное место (доборный элемент);

П – проемообразователь.

5. Ресурсное проектирование.

- Потребность в материальных ресурсах.

Потребность в основных материальных ресурсах определяется для всех монолитных и сборных элементов здания по СНиП IV-2-82.

К основным материальным ресурсам относятся бетонная смесь, арматура, щиты опалубки для монолитных конструкций, сварочные электроды.

Ведомость потребности в основных материальных ресурсах

| № | Наименование возводимых конструкций | Единиц. измере-ния | Объем работ | Параграф СНиП IV-2-82 | Наименование материалов и полуфабрикатов | Единицы измерения | Нормы на единицу измерения | Потребное количество |

| Наружные стены | м3 | 1115,4 | 8-6-1 | Растворы готовые кладочные тяжелые цементно-известковые марки 25 | м3 | 0,24 | 267,7 | |

| Блоки керамзитобетонные 400 ´ 200 ´ 100 мм, плотностью 1000 кг/м3 | 1000 шт. | 0,125 | 139,4 | |||||

| Утеплитель пенополистироловый ПСБ-С35, объемной плотностью 35 кг/м3, толщиной 100 мм. | 100 м2 | Согласно ф.3 п. 1.3 | 46,2 | |||||

| Железобетонные оконные перемычки | шт. | Согласно ф.2 п. 2 | ||||||

| Внутренние стены (1 захватка) | 100 м3 | 12,23 | 6-17-8 | Бетон класса В25 | м3 | 101,5 | 1241,35 | |

| Комплект опалубки FRAMAX фирмы «DOKA» | м2 | Согласно ф.3 п.2.3 | 9785,6 | |||||

| Арматура периодического профиля Æ 18мм | т | Согласно ф.3 п.2.1 | 215,38 | |||||

| Гидрофобизирующая смазка для опалубки | кг | 2,5 | 3057,5 | |||||

| Электроды Э42 диаметром 6 мм. | т | 0,41 | 5,01 | |||||

| Нагревательный провод марки ПНСВ Æ 2 мм | 100 м | Ф.2 п.2.2 | 281,83 | |||||

| Внутренние стены (2 захватка) | 100 м3 | 9,59 | 6-17-8 | Бетон класса В25 | м3 | 101,5 | 973,39 | |

| Комплект опалубки FRAMAX фирмы «DOKA» | м2 | Согласно ф.3 п.3.3 | 7673,6 | |||||

| Арматура периодического профиля Æ 18мм | т | Согласно ф.3 п.3.1 | 168,74 | |||||

| Гидрофобизирующая смазка для опалубки | кг | 2,5 | 2397,5 | |||||

| Электроды Э42 диаметром 6 мм. | т | 0,41 | 3,93 | |||||

| Нагревательный провод марки ПНСВ Æ 2 мм | 100 м | Ф.2 п.3.2 | 227,04 | |||||

| Перекрытия+ лестничные марши (3 захватка) | 100 м3 | 10,42 | 6-17-8 | Бетон класса В25 | м3 | 101,5 | 1057,63 | |

| Комплект опалубки FRAMAX фирмы «DOKA» | м2 | Согласно ф.3 п.4.1 | 4166,8 | |||||

| Арматура периодического профиля Æ 18мм | т | Согласно ф.3 п.4.2 | 183,26 | |||||

| Гидрофобизирующая смазка для опалубки | кг | 2,5 | ||||||

| Электроды Э42 диаметром 6 мм. | т | 0,41 | 4,27 | |||||

| Нагревательный провод марки ПНСВ Æ 2 мм | 100 м | Ф.2 п.4.3 | 212,52 | |||||

| Перекрытия (4 захватка) | 100 м3 | 10,65 | 6-17,8 | Бетон класса В25 | м3 | 101,5 | 1080,98 | |

| Комплект опалубки FRAMAX фирмы «DOKA» | м2 | Согласно ф.3 п.5.1 | 4261,84 | |||||

| Арматура периодического профиля Æ 18мм | т | Согласно ф.3 п.5.2 | 187,44 | |||||

| Гидрофобизирующая смазка для опалубки | кг | 2,5 | 2662,5 | |||||

| Электроды Э42 диаметром 6 мм. | т | 0,41 | 4,37 | |||||

| Нагревательный провод марки ПНСВ Æ 2 мм | 100 м | Ф.2 п.5.3 | 217,36 | |||||

| Межкомнатные перегородки | м2 | 1093,4 | - | Гипсолитовые плиты толщиной 100 мм | м3 | 0,10 | 109,34 | |

| Кровля (пароизоляция) | 100 м2 | 4,08 | 12-15-1 | Битумные нефтяные кровельные марки БНК- 45/180 | т | 0,025 | 0,102 | |

| Керосин для технических целей марки КТ-1 или КТ-2 | т | 0,06 | 0,245 | |||||

| Мастика битумная кровельная горячая | т | 0,196 | 0,80 | |||||

| Рубероид кровельный типа РКП-350Б | м2 | 448,8 | ||||||

| Кровля (теплоизоляция) | 100 м2 | 4,08 | 12-13-1 | Битумные нефтяные кровельные марки БНК-45/180 | т | 0,025 | 0,102 | |

| Мастика битумная кровельная горячая | т | 0,201 | 0,82 | |||||

| Плиты 0,5×1,0 м из пеносиликата толщиной 200мм | м2 | 420,24 | ||||||

| Кровля (стяжка) | 100 м2 | 4,08 | 12-17-1,2 | Раствор кладочный цементный тяжелый | м3 | 5,10 | 20,81 | |

| Песок природный строительный | м3 | 3,06 | 12,48 | |||||

| Кровля (гидроизоляция) | 100 м2 | 4,08 | 12-1-1 | Мастика битумная кровельная горячая | т | 0,712 | 2,90 | |

| Фольгоизол кровельный рулонный для нижнего слоя | м2 | 469,2 | ||||||

| Фольгоизол кровельный рулонный для верхнего слоя | м2 | 469,2 | ||||||

| Парапет кровли | 100 м2 | 0,19 | 12-10-1 | Сталь оцинкованная толщиной 0,7 мм | т | 0,57 | 0,11 |

- Определение затрат труда, машинного времени и стоимости трудозатрат.

Основными нормативными документами при определение затрат труда и машинного времени являются Единые Нормы и Расценки (ЕНнР). Ведомость затрат труда, машинного времени и стоимости трудозатрат составляется по форме5.

Нормативные затраты труда рабочих и машинного времени, стоимость трудозатрат

| № | Наимено-вание процесса | Ед. изме ре- ния | Кол-во работ на все здание | § ЕНИР | Норма време-ни по ЕНИР, м/ч | Затраты времени машин | Состав звена по ЕНИР (профессия, разряд, число рабочих) | Норма време-ни по ЕНИР ч/ч | Затраты труда | Стоимость трудозатрат | ||||||||||||||||||||||||||

| м/ч | м/см | ч/ч | ч/дн | Расцен ка на единиц р | Стои- мость на весь объем | |||||||||||||||||||||||||||||||

| Наружные стены | ||||||||||||||||||||||||||||||||||||

| Кладка стен из керамзи-тобетонных блоков 400× 200×100 мм | м3 | 1115,4 | 3-3-3-5 | - | - | - | Каменщик 3раз. Каменщик 3заз. | 3,2 | 3569,3 | 446,2 | 2,38 | 2654,6 | ||||||||||||||||||||||||

| Укладка утеплителя из пенополис- тирола ПСБ-С35 | м2 | 46,2 | 7-14-8 | - | - | - | Изолировщик 2 разр. | 13,5 | 623,7 | 78,0 | 9,04 | 417,6 | ||||||||||||||||||||||||

| Установка ж/б перемы-чек | пр. | 3-17-1 | - | - | - | Каменщик 4раз. Каменщик 3раз. | 0,57 | 664,6 | 83,1 | 0,43 | 501,4 | |||||||||||||||||||||||||

| Внутренние стены (1 захватка) | ||||||||||||||||||||||||||||||||||||

| Вязка арматуры стен (двойной) | т | 215,38 | 4-1-46-10-г | - | - | - | Арматурщик 5р Арматурщик 2р | 3230,7 | 403,8 | 11,63 | 2504,9 | |||||||||||||||||||||||||

| Раскладка греющего провода с креплением на армо- каркас | 100 м | 281,83 | - | - | - | - | Электромонтер 5 разр. Электромонтер 3 разр. Электромонтер 3 разр. | 2,22 | 625,7 | 78,21 | 4,0 | 1127,32 | ||||||||||||||||||||||||

| Установка щитов опалубки с двух сторон | м2 | 9785,6 | 4-1-34-6-3-а | - | - | - | Машинист 4р. Плотник 4разр. Плотник 2разр. | 0,25 | 2446,4 | 305,8 | 0,14 | 1369,98 | ||||||||||||||||||||||||

| Подача бетонной смеси к месту укладки | м3 | 12,42 | 4-1-48-5-1 | 335,34 | 41,92 | Машинист 4раз. Бетонщик 2раз. | 335,34 | 41,92 | 19,31 | 239,83 | ||||||||||||||||||||||||||

| Укладка бетонной смеси в опалубку | м3 | 1241,5 | 4-1-49-3-1-в | 1,6× 1,15 | 2284,4 | 285,5 | Бетонщик 4раз. Бетонщик 2раз. | 1,6× 1,15 | 2284,4 | 285,5 | 1,14× 1,15 | 1627,61 | ||||||||||||||||||||||||

| Разборка щитов опалубки | м2 | 9758,6 | 4-1-34-6-3-б | - | - | - | Машинист 4 раз. Плотник 3разр. Плотник 2разр. | 0,16 | 1561,4 | 195,2 | 0,11 | 1073,45 | ||||||||||||||||||||||||

| Внутренние стены (2 захватка) | ||||||||||||||||||||||||||||||||||||

| Вязка арматуры стен (двойной) | т | 168,74 | 4-1-46-10-г | - | - | - | Арматурщик 5р Арматурщик 2р | 2531,1 | 316,4 | 11,63 | 196,24 | |||||||||||||||||||||||||

| Раскладка греющего провода с креплением на армо- каркас | 100 м | 227,04 | - | - | - | - | Электромонтер 5 разр. Электромонтер 3 разр. Электромонтер 3 разр. | 2,22 | 504,03 | 63,0 | 4,0 | 908,16 | ||||||||||||||||||||||||

| Установка щитов опалубки с двух сторон | м2 | 7673,6 | 4-1-34-6-3-а | - | - | - | Машинист 4р. Плотник 4разр. Плотник 2разр. | 0,25 | 1918,4 | 239,8 | 0,14 | 1074,3 | ||||||||||||||||||||||||

| Подача бетонной смеси к месту укладки | м3 | 9,73 | 4-1-48-5-1 | 262,71 | 32,84 | Машинист 4раз. Бетонщик 2раз. | 262,71 | 32,84 | 19,31 | 187,89 | ||||||||||||||||||||||||||

| Укладка бетонной смеси в опалубку | м3 | 973,39 | 4-1-49-3-1-в | 1,6× 1,15 | 1791,04 | 223,9 | Бетонщик 4раз. Бетонщик 2раз. | 1,6× 1,15 | 1791,0 | 223,9 | 1,14× 1,15 | 1276,11 | ||||||||||||||||||||||||

| Разборка щитов опалубки | м2 | 7673,6 | 4-1-34-6-3-б | - | - | - | Машинист 4 раз. Плотник 3разр. Плотник 2разр. | 0,16 | 1227,8 | 153,5 | 0,11 | 844,10 | ||||||||||||||||||||||||

| Перекрытия+летничные марши (3 захватка) | ||||||||||||||||||||||||||||||||||||

| Установка деревометаллических щитов опалубки | м2 | 4166,8 | 4-1-34-5-2-а | - | - | - | Плотник 4разр. Плотник 2разр. | 0,3 | 1250,0 | 156,3 | 0,22 | 916,70 | ||||||||||||||||||||||||

| Вязка пространственного каркаса перекрытия | т | 183,26 | 4-1-46 -8-г | - | - | - | Арматурщик 4р Арматурщик 2р | 2565,6 | 320,7 | 10,01 | 1834,43 | |||||||||||||||||||||||||

| Раскладка греющего провода с креплением на каркас | м | 212,52 | - | - | - | - | Электромонтер 5 разр. Электромонтер 3 разр. Электромонтер 3 разр. | 2,22 | 471,79 | 58,97 | 4,0 | 850,08 | ||||||||||||||||||||||||

| Подача бетонной смеси к месту укладки | м3 | 10,58 | 4-1-48-5-1 | 285,66 | 35,71 | Машинист 4раз. Бетонщик 2раз. | 285,66 | 35,71 | 19,31 | 204,30 | ||||||||||||||||||||||||||

| Укладка бетонной смеси в опалубку | м3 | 1057,63 | 4-1-49-2-11 | 0,98 | 1036,5 | 129,56 | Бетонщик 4раз. Бетонщик 2раз. | 0,98 | 1036,5 | 129,6 | 0,7 | 740,34 | ||||||||||||||||||||||||

| Разборка опалубки перекрытий | м2 | 4166,8 | 4-1-34-5-2-б | - | - | - | Плотник 3разр. Плотник 2разр. | 0,11 | 458,35 | 57,29 | 0,07 | 291,68 | ||||||||||||||||||||||||

| Перекрытия (4 захватка) | ||||||||||||||||||||||||||||||||||||

| Установка деревометаллических щитов опалубки | м2 | 4261,84 | 4-1-34-5-2-а | - | - | - | Плотник 4разр. Плотник 2разр. | 0,3 | 1278,6 | 159,8 | 0,22 | 937,60 | ||||||||||||||||||||||||

| Вязка пространственного каркаса перекрытия | т | 187,44 | 4-1-46 -8-г | - | - | - | Арматурщик 4р Арматурщик 2р | 2624,2 | 328,0 | 10,01 | 1876,27 | |||||||||||||||||||||||||

| Раскладка греющего провода с креплением на каркас | м | 217,36 | - | - | - | - | Электромонтер 5 разр. Электромонтер 3 разр. Электромонтер 3 разр. | 2,22 | 482,54 | 60,32 | 4,0 | 869,44 | ||||||||||||||||||||||||

| Подача бетонной смеси к месту укладки | м3 | 10,81 | 4-1-48-5-1 | 291,87 | 36,48 | Машинист 4раз. Бетонщик 2раз. | 291,87 | 36,48 | 19,31 | 208,74 | ||||||||||||||||||||||||||

| Укладка бетонной смеси в опалубку | м3 | 1080,98 | 4-1-49-2-11 | 0,98 | 1059,36 | 132,42 | Бетонщик 4раз. Бетонщик 2раз. | 0,98 | 1059,4 | 132,4 | 0,7 | 756,69 | ||||||||||||||||||||||||

| Разборка опалубки перекрытий | м2 | 4261,84 | 4-1-34-5-2-б | - | - | - | Плотник 3разр. Плотник 2разр. | 0,11 | 468,8 | 58,6 | 0,07 | 298,33 | ||||||||||||||||||||||||

| Межкомнатные перегородки | ||||||||||||||||||||||||||||||||||||

| Монтаж межкомнат-ных перегородок из гипсоли-товых плит | м2 пов. | 1093,4 | 3-12-5 | - | - | - | Каменщик 4раз. Каменщик 2раз. | 0,59 | 645,1 | 80,6 | 0,42 | 459,2 | ||||||||||||||||||||||||

| Сантехкабины | ||||||||||||||||||||||||||||||||||||

| Монтаж сантехкабин | шт. | 4-1-14 -2 | 0,38 | 33,4 | 4,2 | Монтажник 4р. Монтажник 4р. Монтажник 3р. Монтажник 4р. Машинист 6раз. | 1,5 | 16,5 | 1,5 | |||||||||||||||||||||||||||

| Кровля | ||||||||||||||||||||||||||||||||||||

| Устройство пароизоля-ции рулон-ными мате- риалами в один слой | 100 м2 | 4,08 | 7-13-1 | - | - | - | Изолировщик 3р Изолировщик 2р | 6,7 | 27,34 | 3,42 | 4,49 | 18,32 | ||||||||||||||||||||||||

| Укладка плит из пеносилика-та толщиной 200мм и раз-мерами 0,5×1,0м | 100 м2 | 4,08 | 7-14-13 | - | - | - | Изолировщик 3р Изолировщик 2р | 73,44 | 9,18 | 12,06 | 49,20 | |||||||||||||||||||||||||

| Укладка цементного раствора толщиной 50мм по утеплителю | 100 м2 | 4,08 | 7-15-6 | - | - | - | Изолировщик 4р Изолировщик 3р | 85,68 | 10,71 | 15,64 | 63,81 | |||||||||||||||||||||||||

| Покрытие фольгоизо- лом в два слоя на горячей битумной мастике | 100 м2 | 4,08 | 7-3-7 | - | - | - | Изолировщик 4р Изолировщик 3р | 9,7×2 | 79,15 | 9,89 | 7,23×2 | 59,0 | ||||||||||||||||||||||||

| Устройство парапетов из оцинкован- ных листов толщиной 0,7мм | м | 84,37 | 7-6-7 | - | - | - | Кровельщик 4р. Кровельщик 3р. | 0,29 | 24,47 | 3,06 | 0,20 | 16,87 | ||||||||||||||||||||||||

Проектирование технологии производства бетонных работ.

- Определение количества и размеров захваток

Для достижения наиболее рационального использования опалубки и эффективности использования труда рабочих, занятых в производстве монолитных работ, полный комплекс работ выполняется с разбитием на захватки.

При разбивке здания на захватки учитывается обеспечение устойчивости и неизменяемости неизменяемых фрагментов конструкций.

Захватки отвечают следующим положениям:

- равновеликость по трудоемкости каждого процесс;

- минимальный размер захватки (рабочего участка) – работа звена на протяжении одной рабочей смены;

- размер захватки увязывается с величиной блока, бетонируемого без перерыва или с устройством рабочих швов;

- при разбивке на захватки обеспечивается удобство доступа рабочих на перекрытие, где смонтирована опалубка, а также на подмости и рабочие настилы опалубки;

- наименьшее число захваток для типового этажа не менее 4.

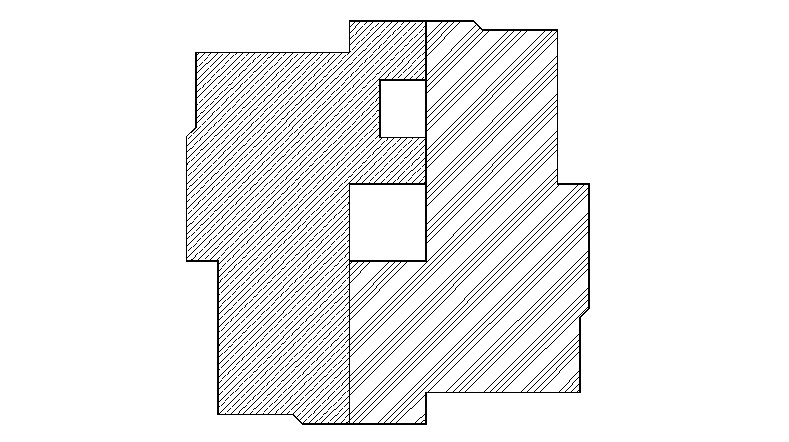

В соответствии с приведенными к захваткам требованиям типовой этаж был разбит на 4 захватки согласно приведенным ниже планам

1. Схема разбивки на захватки вертикальных 2. Схема разбивки на захватки горизонтальных

1. Схема разбивки на захватки вертикальных 2. Схема разбивки на захватки горизонтальных

конструкций стен. конструкций перекрытий.

1 захватка 2 захватка 3 захватка 4 захватка

1 захватка 2 захватка 3 захватка 4 захватка

Таблица разбивки общего объема монолитных работ на захватки.

| № захватки | Наименование элементов, входящих в состав захватки | Объем бетона на захватку на один этаж, м3 |

| Вертикальные конструкции каркаса: - несущие стены - лифтовая шахта | 55,6 | |

| Вертикальные конструкции каркаса: - несущие стены | 43,59 | |

| Горизонтальные конструкции каркаса: - перекрытия - лестничные площадки - лестничные марши | 47,35 | |

| Горизонтальные конструкции каркаса: - перекрытия | 48,43 |

- Методы организации работ.

Метод организации работ зависит от архитектурно-планировочных и конструктивных характеристик здания, технических средств для подачи бетонной смеси, арматуры и элементов опалубки, условий окружающей среды, а также ряда технологических факторов.

Сущность метода:

- бетонируют внутренние стены;

- бетонируют перекрытия и лестничные марши;

- монтируют сантехкабины;

- возводят ограждающие стены.

- Выбор основных технических средств для монтажа сборных элементов, опалубки и бетонирования конструкций.

Выбираем основными техническими средствами для подачи и укладки бетонной смеси следующий комплект оборудования:

- монтажный кран;

- бетононасос;

- распределительная стрела;

- грузозахватные устройства;

- инструмент для укладки и уплотнения бетонной смеси.

Основными техническими средствами для монтажа сборных конструкций и крупных элементов опалубки, подачи материалов и т.п. являются:

- монтажный кран;

- грузозахватные устройства;

- приспособления для выверки и временного закрепления монтируемых элементов;

- приспособления, обеспечивающие безопасность работы на высоте.

- Выбор технических средств для подачи и укладки бетонной смеси.

Приготовление бетонной смеси осуществляется на стационарном бетонном заводе. Бетонная смесь доставляется в зону бетонных работ автобетоносмесителями типа СБ – 92 на базе автомобиля КрАЗ - 258.

Подача бетонной смеси к месту укладки производится бетононасосом BRA-2100HF.

Технические характеристики принятого бетононасоса

| Показатель | Дальность подачи, м. | Диапазон регулирова- ния подачи, м3 | Диаметр транспорт- ного цилин- дра, мм | Внутренний диаметр бетонопро- вода, мм | Наибольшая крупность заполнителя, мм | Подвиж- ность бетонной смеси, см | Вмести- мость приемного бункера, м3 | |

| По горизонтали | По вертикали | |||||||

| BRA-2100 HF | 100-140 | 20/40 | 4-12 | 0,5 |

Технические характеристики автобетоносмесителя

| Марка | База | Вмести- мость бе- тономе- шалки, м3 | Время перемешива- ния,мин | Темп разгрузки, м3/мин | Высота загрузки материалов, м | Мощность, л.с. | Скорость движения, км/ч. | |

| В груже- ном сост. | В порож- нем сост. | |||||||

| СБ - 92 | КрАЗ-258 | 3,5-4 | 15-20 | 1-2 | 3,52 |

Для получения качественного бетона с заданными физико-механическими свойствами, производят уплотнение уложенной бетонной смеси. Бетон внутренних стен и перекрытий уплотняют сначала глубинными вибраторами, а затем обрабатывают поверхностными вибраторами. Основные характеристики принятых уплотняющих средств:

Технические характеристики электромеханического глубинного вибратора ИВ-67

| Наружный диаметр, мм | Длина, мм | Частота колебаний, 1/с | Вынуждаю- щая сила, кН | Мощность электро- двигателя, кВт | Напряже-ние, В | Частота тока, Гц | Длина гибкого вала, мм | Масса виброна-конечника, кг | Масса вибратора, кг |

| 0,04 | 3,0 | 0,8 | 4,5 |

Технические характеристики поверхностного вибратора ИВ-91А

| Возмущающая сила, кН | Частота колебаний, Гц | Мощность электродвига-теля, кВт | Напряжение, В | Частота тока, Гц | Общая масса, кг | Длительность вибрирования, мин |

| 4,5-9,0 | 0,6 | 0,6-1,4 |

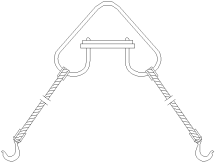

- Выбор грузозахватных устройств

Выбор грузозахватных приспособлений (стропов, траверс) производят для каждого из сборных элементов здания, а также для подъема опалубочных объемных блоков и панелей, арматурных сеток, каркасов и бункеров с бетонной смесью. При этом каждое из выбранных грузозахватных устройств должно быть по возможности универсальным, с тем, чтобы общее количество приспособлений на строительной площадке было наименьшим.

При возведении многоэтажных зданий широко применяются универсальные канатные стропы, оснащенные чалочными крюками для подъема сборных элементов, опалубочных блоков и панелей за монтажные петли (по ГОСТ 25573-82). Наряду с унифицированными стропами общего назначения применяются специальные стропы, рассчитанные на определенную номенклатуру изделий и схемы строповки.

Траверсы применяют для подъема длинномерных конструкций, когда использование обычных стропов оказывается невозможным.

В общем случае подбор стропов и траверс производят по расчету. При подъеме серийно выпускаемых строительных изделий и конструкций можно использовать унифицированные грузозахватные устройства (в пределах их паспортной грузоподъемности) и вести работы по типовым схемам строповки элементов.

Данные о принятых грузозахватных устройствах заносят в форму 6.

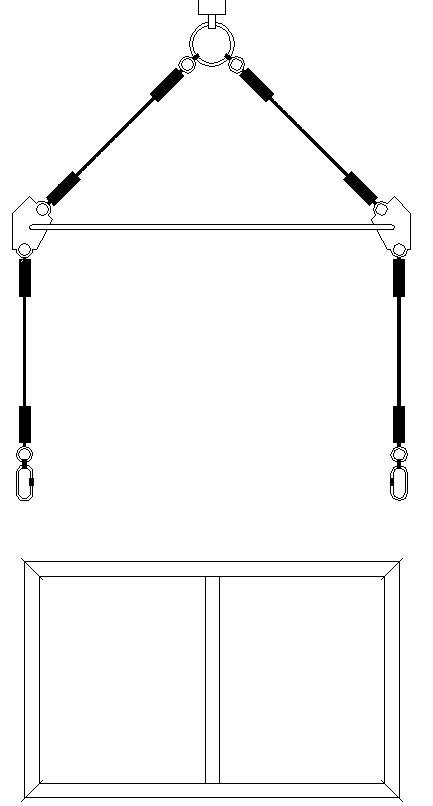

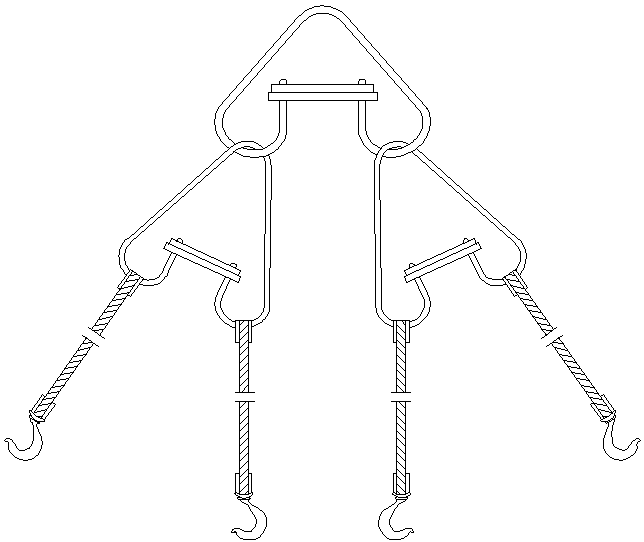

Потребные грузозахватные устройства, инструмент и приспособления

| № | Наименова-ние элемен-та | Наименоание приспособле-ния, устрой-ства | Эскиз | Характеристика | Высота грузозахват-ного устрой-ства | Потребное количество, шт | |

| Грузопод-емность, кг | Масса, кг | ||||||

| Арматура, перемычки, опалубочные щиты, обо-рудование. | Строп двухветвенный |

| - | ||||

| Сантехкабины | Траверса Т-4 |

| - | ||||

| Керамзитобе-тонные блоки | Строп четырехветвен-ный |

| - |

- Выбор кранов

При возведении сборно-монолитных и монолитных многоэтажных зданий рекомендуется использовать башенные краны. В зависимости от размеров здания могут быть использованы краны на рельсовом ходу (для линейно протяженных многосекционных зданий) или приставные краны (для односекционных зданий).

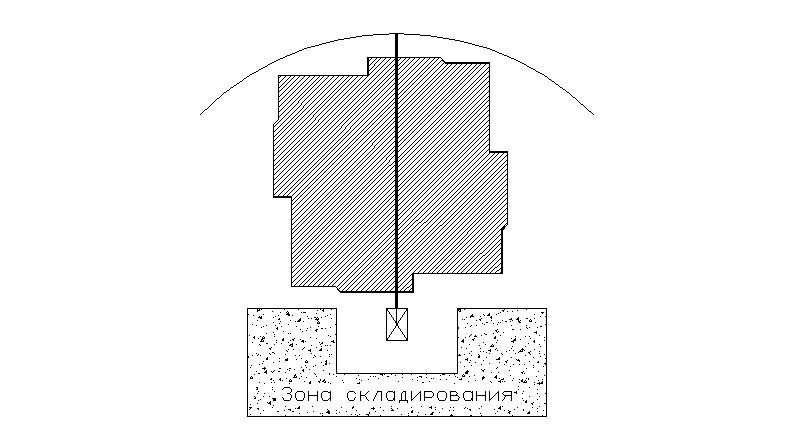

Примем следующую схему расположения крана на строительной площадке:

Выбор кранов при возведении монолитных и сборно-монолитных зданий осуществим в два этапа.

Выбор кранов при возведении монолитных и сборно-монолитных зданий осуществим в два этапа.

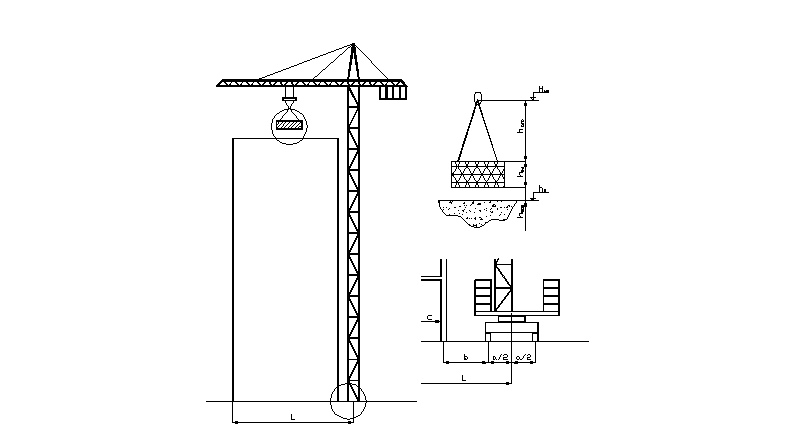

На первом этапе определим необходимые технические параметры кранов: грузоподъемность, вылет стрелы, высота подъема крюка (рис); далее по справочной литературе подберем несколько вариантов кранов, рабочие параметры которых равны или несколько больше требуемых.

Максимальная высота подъема крюка башенного крана определяется по формуле:

Максимальная высота подъема крюка башенного крана определяется по формуле:

Нкр = hо + hзап+ hэл + hстр, (1)

где Нкр – расстояние от уровня стоянки крана (верх головки рельса кранового пути) до геометрического центра звена крюка, м;

hо – уровень верхнего монтажного горизонта, м;

hзап – запас высоты при подъеме груза над самым высоким препятствием, принимается равным 0,5 м;

hэл – наибольшая из высот поднимаемых грузов (опалубочной панели или блока, арматурного каркаса, сборного монтажного элемента), м;

hстр – расчетная высота стропа, м, определяется по данным формы 6.

Т.о. получим:

Нкр = 66.3 + 0,5 + 2,7 + 3 = 72.5 м

Вылет стрелы крана L, м, определяется по формуле

L = а/2 + b + с, (2)

где а – ширина подкранового пути, м;

b – расстояние от ближнего к зданию подкранового рельса до ближайшей выступающей части здания, м;

с - расстояние от центра тяжести груза до наиболее выступающей части здания, м.

L = 5,0/2 + 4,0 + 20,5 = 27 м – в случае башенного крана на рельсовом ходу.

Так как на данной стадии расчета не известна марка крана, который будет принят для производства работ, значение а можно принять равным ширине подкранового пути любого из кранов требуемой грузоподъемности, а затем уточнить после выбора конкретного крана.

Требуемая грузоподъемность крана равна сумме массы поднимаемого груза и массы грузозахватного устройства:

Ркр = qгр + q, (3)

где qrp – масса поднимаемого груза (панели или блоки опалубки, арматурного каркаса, сборного монтажного элемента), т;

q – масса такелажного приспособления, принимается из формы 6.

Получим:

Ркр = 9,79 + 0,2 = 9,99 т = 10 т. (4)

На втором этапе путем экономического сравнения выбранных вариантов определим наиболее эффективный.

Максимальный вылет всех кранов на рельсовом ходу не превышает 25 м (кроме дорогостоящей специальной модели крана КБ-674А-7 с грузоподъемностью 10 – 25 т), когда приставной кран имеет максимальный вылет 50 м, поэтому принимаем следующий кран:

Технико-экономические показатели башенного крана КБ-674-4

| Марка крана | Грузоподем- ность, т | Вылет, м | Высота подъема крюка, м | Ширина краново-го пути,м | Тип стрелы | Инвент.-расчетная стоимость крана, тыс.р | Себесто-имость машино-смены крана, р | Время работы крана в году Тгот, маш-ч. | |||

| На max вылете | На min вылете | max | min | На max вылете | На min вылете | ||||||

| КБ- 674-4 | 6,3 | 7,5 | балочная | 86,982 | 56,56 |

4. Технологическая карта на возведение монолитных конструкций типового этажа

Разработка технологических карт на строительные процессы общего цикла (в рассматриваемом случае на выполнение опалубочных, арматурных, бетонных работ, на выдерживание уложенного бетона и распалубку конструкций) заключается