Неполномерность сварных швов устраняют дополнительной проваркой места дефекта. При этом исправляемое место тщательно очищают от шлака и окислов абразивным инструментом или щеткой.

Наплывы срубают пневмозубилом или удаляют абразивным инструментом.

Подрез заваривают тонкими валиковыми швами.

Непровары, кратеры, трещины и внутренние дефекты устраняют разделкой пневмозубилом или вырезкой с помощью кислородной или воздушно-дуговой резки с последующей заваркой.

Для предупреждения распротсранения трещин по их концам засверливают отверстия с последующей заваркой. Дефекты исправляют ручной дуговой сваркой покрытыми электродами, ручной аргонодуговой сваркой, газовой сваркой.

Наплавочные работы

Наплавка – это процесс, при котором на поверхность детали наносится слой металла требуемого химического состава и физико-механических свойств. Наплавку применяют:

– при ремонте изношенных деталей для их восстановления до исходных размеров;

– при изготовлении новых изделий – биметаллических деталей – с целью повышения их износостойкости, твердости, жаростойкости и др.

После наплавки деталь подвергается или не подвергается последующей механообработке и термообработке.

Масса наплавляемого металла зависит от назначения, размеров и геометрической формы детали и обычно не превышает 10% от ее массы. Главное требование при наплавке – проплавление основного металла и его перемешивание с наплавляемым металлом должно быть минимальным.

Для наплавочных работ в основном используют электродуговую наплавку:

– ручная дуговая наплавка плавящимся или неплавящимся электродом;

– автоматическая дуговая наплавка под флюсом;

– электрошлаковая;

– наплавка ТВЧ;

– дуговая наплавка в защитных газах;

– плазменная;

– вибродуговая;

– газовая.

Для наплавочных работ применяют следующие виды наплавочных материалов:

а) Электроды стальные проволочные покрытые (свего 70 марок) по ГОСТ 1005-75. Маркировка: ЭН-15Г3-25, ЭН-60Х2СМ50 и т.д., где ЭН – означает электрод наплавочный, цифры и буквы – его химсостав, последняя цифра – твердость ро Роквеллу.

б) Литые твердые сплавы: стеллиты (карбиды на основе вольфрама, кобальта, железа), сормайт (карбиды на основе железа, хрома, никеля) и др. Температура плавления – 1300–1350° С, твердость – HRС80. Выпускают в виде стержней круглого сечения – для наплавки штампов (матриц, пуансонов), а также деталей, работающих в условиях трения.

в) Порошкообразные (зернистые) сплавы. Это смесь порошков, которые превращаются в твердый сплав в процессе наплавки. Содержат вольфрам – вокар (HRC80-82), сталинит (РКС78) и др. Их исполльзуют как наполнитель для трубчатых электродов. Наплавляют – зубья экскаватора, работающие в условиях ударных нагрузок, детали камнедробилок и др.

г) Керамические (или спеченные) твердые сплавы. Их твердость достигает HRC86-90. Основа – карбиды титана и вольфрама (ПОБЕДИТ и др.). Эти сплавы выпускают в виде пластинок – для оснащения режущего инструмента.

д) Плавленые карбиды (твердость HRC 92-94, температура плавления до 3000° С) – кусочки с острыми гранями – для оснащения бурового инструмента.

Технологический процесс наплавки начинают с подготовки детали, которая включает следующие операции:

– очистка от грязи, масел, краски;

– обжиг газовыми горелками;

– промывка в горячих растворах щелочи;

– промывка горячей водой с последующей сушкой;

– очистка стальными щетками;

– предварительный подогрев.

Рассмотрим осноные способы наплавки, получившие широкое применение в промышленности.

15.4.1. Ручная дуговая наплавка

Наплавка этим способом выполняется покрытым плавящимся или неплавящимся электродом. Плавящиеся электроды должны соответствовать химсоставу наплавляемого металла. Неплавящимся угольным электродом наплавляют порошкообразные зернистые сплавы. Толщина слоя наплавляемого металла –1–3 мм. Диаметр плавящихся покрытых электродов –4–5 мм, ток наплавки –160–250А, напряжение дуги –22–26 В. Ток – постоянный, обратной полярности.

Необходимый слой наплавляют отдельными валиками с полным охлаждением каждого последующего слоя (перегрев недопустим). При многослойной наплавке должно быть обеспечено оптимальное перекрытие валиков: на 0,3–0,35 ширины слоя при ручной наплавке, до 0,5 – при автоматической.

При наплавке порошковых смесей угольным электродом на поврехность детали насыпают тонкий слой буры (до 0,3 мм), затем порошковую смесь (толщиной 3–7 мм, шириной – не более 50 мм). Наплавку ведут плавными поперечными движениями угольного электрода. Диаметр угольного электрода –10–16 мм, ток наплавки – 200–250 А, напряжение дуги 24–28 В.

Достоинства способа: универсальность и простота. Недостатки: низкая производительность. Ручная дуговая наплавка применяется только на поверхностях деталей сложной конфигурации.

15.4.2. Автоматическая дуговая наплавка под флюсом

Наплавка производится проволокой сплошного сечения, ленточным электродом или порошковой проволокой. Флюс при наплавке насыпается слоем 50–60 мм, диаметр сплошной наплавочной проволоки 2–5 мм, сила тока наплавки – 200–1000 А, напряжение дуги –22–32 В.

Наплавку цилиндрических поверхностей выполняют винтовой линией или кольцевыми валиками, а также многоэлектродными утановками. Для уменьшения глубины проплавления применяют ленточные электроды (ток наплавки –20–40 А/мм2, напряжение дуги –28–34 в).

Главные достоинства: высокая производительность, возможность наплавки на плоские и цилиндрические заготовки. Недостаток – невозможность визуального контроля.

15.4.3. Электрошлаковая наплавка

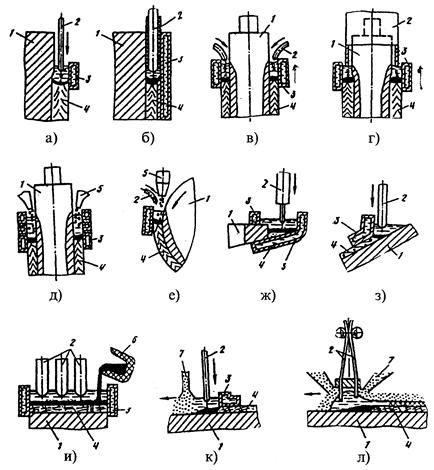

Наплавка ведется на плоских поверхностях и на поверхностях тел вращения – наружных и внутренних. Наплавка производится за один проход. Толщина наплавляемого слоя – 14–20 мм и более. Наплавка может производиться в вертикальном, наклонном и нижнем положениях проволокой, лентой, электродом большого сечения, электродом – трубой, жидким присадочным материалом.

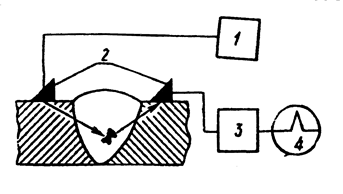

Основные схемы электрошлаковой наплавки приведены на рис. 15.3. В зависимости от конфигурации изделия формирующие ползуны (кристаллизаторы) имеют различную конструкцию.

Главное достоинство способа: высокая производительность, высокое качество наплавки, возможность наплавки слоя большой толщины.

Недостатки: высокая стоимость технологического оборудования и процесса в целом.

15.4.4. Вибродуговая наплавка

Наплавка выполняется автоматической головкой, обеспечивающей вертикальную вибрацию и подачу электродной проволоки в зону электрической дуги. При вибрации электрода происходит чередование короткого замыкания сварочной дуги и разрыв (паузы), что предотвращает сильное проплавление основного металла. Зону наплавки при этом предварительно смачивают охлаждающей жидкостью (водные растворы кальцинированной соды, содержащие ионизирующие вещества). Толщина наплвляемого слоя – до 1 мм. Способ применяют для наплавки металла на изношенные поверхности деталей.

15.4.5. Газовая наплавка

Газовая наплавка основана на ацетилено-кислородной сварке, но имеет ограниченное применение, так как наплавка сопровождается большими остаточными напряжениями и деформациями и имеет низкую производительность. Для газовой наплавки используют литые твердые сплавы.

|

Рис. 15.1. Схема ультразвукового контроля сварного шва: 1 – генератор УЗК, 2 – пьезокристаллический щуп, 3 – усилитель, 4 – экран

|

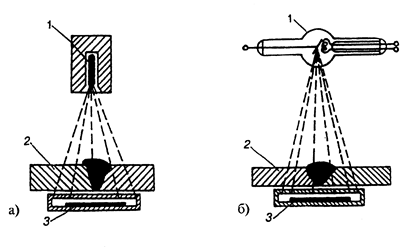

Рис. 15.2. Схема радиационного контроля сварного шва: а – гамма излучением, б – рентгеноскопия (1 – источнки излучения, 2 – изделие, 3 – фотопленка)

|

Рис. 15.3. Схема электрошлаковой наплавки:

а – плоской поверхности в вертикальном положении; б – неподвижным электродом большого сечения; в – цилиндрической детали проволоками; г – электродом-трубой; д – зернистым присадочным материалом; е – композиционного сплава; ж – составным электродом; з – плоской поверхности в наклонном положении; и – жидким присадочным материалом; к – горизонтальной поверхности с принудительным формированием; л – двумя электродными лентами со свободным формированием; 1 – основной металл, 2 – электрод, 3 – кристаллизатор, 4 – наплавленный металл, 5 – дозатор, 6 – тигель, 7 – флюс