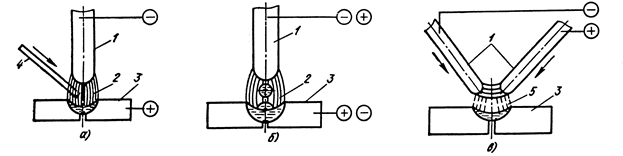

Источником энергии при электродуговой сварке является дуга, представляющая собой устойчивый электирческий разряд, происходящий в газовой среде между двумя электродами или электродом и заготовками (рис. 9.1.).

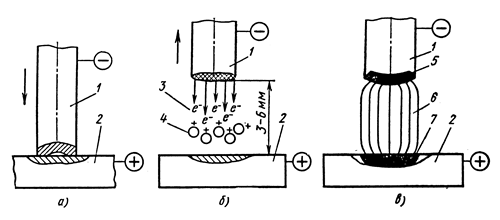

Сварочная дуга (рис. 9.2.) состоит из трех основных областей: анодной 1, катодной 3 и столба дуги 2. При подключении отрицательного заряда к электроду, а положительного заряда к заготовке (прямая полярность) температура катодного пятна достигает 3500° С, в котором концентрируется до 36% выделяющейся энергии, температура столба дуги – до 7000° С (21% энергии), температура анодного пятна – до 4200° С (43% энергии). Таким образом, при прямой полярности электрод плавится медленнее, чем заготовка. При обратной полярности – быстрее плавится элетрод. Это явление сварщики используют при сварке тонкостенных заготовок и цветных металлов. Возможна сварка и переменным током, однако в этом случае дуга горит менее устойчиво, несколько снижается качество сварного шва.

За одну секунду с электрода стекает 20–50 капель расплавленного металла. Отрыв и перенос капель в дуге происходит под действием электромагнитных сил, сил тяжести, поверхностного натяжения и внутреннего давления образующихся газов. При больших плотностях тока, особенно при сварке в защитных газах, капельный перенос металла переходит в струйный.

9.3.1. Основные показатели сварной дуги:

а) Коэффициент расплавления. Характеризует скорость расплавления металла электрода и присадочной проволоки:

ap = Gp/ I·t (г/A·ч), где:

Gp – масса расплавленного металла в г;

t – время горения дуги, ч;

I – сила сварочного тока, А.

Величина ap зависит от состава сварочной проволоки, массы и состава покрытия, от полярности и рода тока.

б) Коэффициент наплавки. Характеризует массу наплавленного металла:

aн = Gн/ I·t (г/A·ч), где:

Gн – масса наплавленного металла, г;

t – время горения дуги, ч;

I – сила сварочного тока, А.

На величину aн влияет также пространственное положение сварки и способ сварки:

aн = 8–12 г/A·ч – при ручной сварке;

aн = 12–16 г/A·ч – при автоматической под флюсом;

aн = 18–22 г/A·ч – при электрошлаковой сварке.

в) Коэффициент потерь (угар, разбрызгивание, испарение):

Y = (Gp – Gн)/Gp · 100% или Y = (ap – aн)/ap · 100%

При электродной сварке с тонким покрытием Y=10–20%, 5–10% – с толстым покрытием 1–5% – при механизированной и автоматической электросварке.

г) Величина сварочного тока. Выбирается по эмперической формуле в зависимости от диаметра электрода:

I = kd или I= (20+6d)d, где:

d – диаметр электрода, в мм (d=3….6 мм);

k – 40–60 – эмпирический коэффициент.

д) Производительность дуговой сварки:

Gн=aнIt (г)

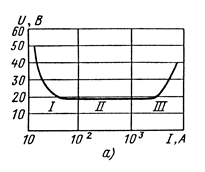

е) Вольтамперная характеристика.

Зависимость напряжения дуги от силы тока не является линейной, т.е. не подчиняется закону Ома. Электрические свойства дуги зависят от образующейся в зоне ее горения газовой атмосферы, и, соответственно, от способа сварки (рис. 9.3.). На графике зависимости напряжения от силы тока выделяют три области: падающую I, пологую II и возрастающую III.

В зоне малых токов (область I) дуга неустойчива и имеет ограниченное применение (применяется при ручной дуговой сварке неплавящимся электродом).

Во II области напряжение дуги практически не зависит от силы тока. Эта зона наиболее стабильна, дает высокое качество сварного шва. Используется при ручной дуговой сварке, при сварке в атмосфере СО2, сварке под флюсом.

Токи III области (свыше 1000 А) применяются при автоматизированных способах сварки в защитных газах, плазменной сварке.

9.2.2. Разновидности электродуговой сварки

При электродуговой сварке (сварке плавлением) возникает ряд технических проблем: неустойчивое горение дуги; прямой контакт жидкого металла с воздухом, в результате чего сварной шов окисляется и насыщается вредными газами (N, Н), а полезные примеси (Si, Mn) – выгорают; потери металла на брызги; коробление сварных конструкций. Для решения этих вопросов применяются различные технологические приемы. Конкретное решение указанных проблем – это и есть, фактически, способ сварки. В промышленности широко применяются следующие способы электродуговой сварки: электродуговая сварка плавящимся покрытым электродом, аргонодуговая сварка, механизированная сварка в среде углекислого газа, автоматическая дуговая сварка под флюсом, электрошлаковая сварка.

9.3.3. Зона термического влияния

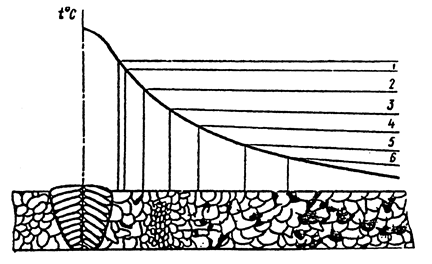

При сварке плавлением ванна жидкого металла формируется из расплавления кромок основного металла и расплавления сварочного элетрода. Зона основного металла, прилегающая к ванне жидкого металла (сварочной ванне), подвергается интенсивному нагреву и претерпевает значительные структурные изменения, влияющие на физико-механические свойства металла. Эта зона называется зоной термического влияния и включает шесть температурных участков (рис. 9.5., на примере углеродистой стали):

а) Участок неполного расплавления 1 напрямую влияет на прочность сварного соединения, так как здесь происходит непосредственное сращивание основного и наплавленного металла и образование общих кристаллов. Ширина участка – от сотых до десятых долей миллиметра.

б) Участок перегрева 2 – включает в себя только основной твердый металл, нагреваемый до температуры, близкой к температуре плавления. Характеризуется крупнозернистой структурой и, соответственно, – пониженной прочностью и пластичностью металла. Участок особо опасен для средне- и высокоуглеродистых сталей, склонных к образованию закалочных структур.

в) Участок нормализации 3 – это основной металл, нагреваемый выше 900° С. При нагревании и охлаждении этого участка происходит перекристаллизация и значительное измельчение зерна, в результате чего металл приобретает высокие механические свойства.

г) Участок неполной перекристаллизации 4 включает крупные зерна, не прошедшие перекристаллизацию, и включения мелких зерен, прошедших перекристаллизацию. Механические свойства металла на этом участке невысокие.

д) Участок рекристаллизации 5 практически не подвержен структурным изменениям. Если же металл заготовок перед сваркой подвергался обработке давлением, то в этом случае наблюдается восстановление исходной формы и размеров зерен металла, т. е. имеет место рекристаллизация.

е) Участок синеломкости 6 по структуре мало отличается от основного металла, однако его пластичность несколько ниже и участок склонен к образованию трещин.

Зона термического влияния зависит и от способа сварки: при ручной дуговой сварке покрытым электродом – до 6 мм, при автоматической сварке под флюсом – до 2,5 мм.

Наибольшую опасность представляют первые два участка ввиду значительной концентрации напряжений и наибольшей вероятности образования трещин.

9.3.4. Источники сврочного тока

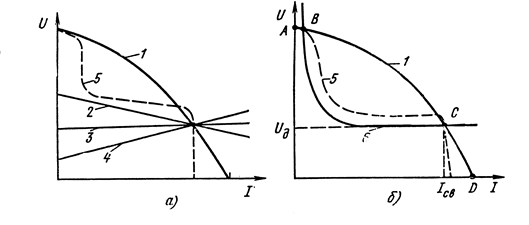

Источники сварочного тока (трансформаторы, выпрямители, генераторы) имеют специальную внешнюю характеристику (зависимость напряжения на выходе от силы тока). Внешняя характеристика (рис. 9.4.) бывает падающей, пологопадающей, жесткой, возрастающей. Источники тока для сварки выбирают в зависимости от вольтамперной характеристики дуги. Для питания дуги с жесткой характеристикой применяют источник с падающей и пологопадающей характеристикой.

Сварочные трансформаторы имеют наибольшее распространение, так как они более дешевые, просты в эксплуатации, долговечны и имеют более высокий КПД. Однако качество сварки несколько ниже из-за менее устойчивого горения дуги при переменном токе.

Сварочные выпрямители и генераторы (постоянный ток) обеспечивают устойчивое горение дуги, высокое качество сварного шва в любых пространственных положениях, позволяют менять полярность. Однако стоимость их значительно выше, ниже КПД, более сложны в эксплуатации и при обслуживании. Сварочные генераторы мобильны, применяются при сварке в полевых условиях. Более подробно источники сварочного тока будут рассмотрены на лабораторной работе.

|

Рис. 9.1. Схема электродуговой сварки: а – сварка неплавящимся электродом, б – сварка плавящимся электродом, в – сварка косвенной дугой (1 – электрод, 2 – дуга, 3 – заготовка, 4 – присадочная проволока, 5 – тепловое излучение)

|

Рис. 9.2. Схема зажигания дуги и ее элементы: а – короткое замыкание, б – отвод

электрода, в – горение дуги (1 – электрод, 2 – заготовка, 3 – электроны, 4 – ионы,

5 – катодное пятно, 6 – столб дуги, 7 – анодное пятно

|

Рис. 9.3. Вольтамперная характеристика дуги:

I – падающая, II – жесткая, III – возрастающая

|

Рис. 9.4. Внешняя характеристика источников сварного тока (а)

и соотношение характеристик дуги и падающей характеристики источника тока (б):

1 – падающая, 2 – пологопадающая, 3 – жесткая, 4 – возрастающая, 5 – идеальная

|

Рис. 9.5. Зона термического влияния