Разматыватели и отгибатели конца рулонов

Разматыватели рулонов

Для разматывания рулонов при холодной прокатке или резке полосы, а также в агрегатах очистки и отжига применяют разматыватели различного типа. Разматыватель двухцанговый (рис. 3.40) устанавливают в агрегате поперечной резки  холоднокатаной полосы толщиной 1,8-6 и шириной 700-1550 мм в рулонах массой 45 т, с диаметром наружным до 2700 и внутренним 750 мм. Скорость разматывания полосы до 8 м/с, натяжение до 40 кН.

холоднокатаной полосы толщиной 1,8-6 и шириной 700-1550 мм в рулонах массой 45 т, с диаметром наружным до 2700 и внутренним 750 мм. Скорость разматывания полосы до 8 м/с, натяжение до 40 кН.

Рулоны 1 подаются к разматывателю транспортером и устанавливаются (центрируются) по оси головок разматывателя при помощи гидравлического подъема. Под действием пружин головки находятся в сжатом состоянии и вводятся внутрь рулона при перемещении салазок гидроцилиндрами с диаметром поршня 400 мм. Зажим рулона на головках осуществляется подачей рабочей жидкости под поршень диаметром 360 мм; при этом внутренний вал 2 головки 4 перемещается и клиновыми поверхностями 3 раздвигает сегменты (цанги), увеличивая диаметр головки 4.

Привод каждой головки осуществляется электродвигателем мощностью 200 кВт (400/1200 об/мин) через двухступенчатый редуктор (i = 2,1-2,84 = 6). Гидроцилиндр разжатия головки имеет диаметр поршня 360, ход 100 мм, а гидроцилиндр перемещения салазок - диаметр поршня 400, диаметр штока 150, ход поршня 900 мм, давление масла 5,5 МПа.

Отгибатели конца рулонов

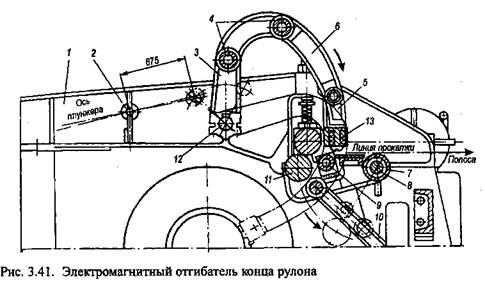

После установки рулона в разматыватели необходимо отогнуть передний конец полосы и задать его в валки стана для дальнейшей прокатки. Отгибание конца полосы осуществляется специальными отгибателями двух типов: электромагнитными и скребковыми. На рис. 3.41 представлен электромагнитный отгибатель, установленный у двухконусного разматывателя перед непрерывным пятиклетьевым станом 1200 холодной прокатки жести конструкции УЗТМ.

Отгибатель состоит из собственно магнитного отгибателя 6 и правильно-тянущих роликов, из которых верхний приводится от электродвигателя мощностью 15 кВт, а нижние ролики 11 и 9 холостые. Перед отгибанием переднего конца полосы толщиной до 4,2 и  шириной до 1000 мм нижние ролики 11 и 9 опускаются вниз при помощи кривошипно-шатунного привода 10, поворачиваясь вокруг оси 8 направляющего ролика 7. Электромагнит 13 закреплен на двух боковых рычагах 5, соединенных между собой распорными трубами 4 и поворачивающихся вокруг оси 12 при помощи боковых рычагов 5, соединенных с двумя гидравлическими цилиндрами, цапфы 2 которых шарнирно соединены с кронштейном сбоку траверс 1. Поворачиваясь вокруг оси 12, электромагнит опускается вниз до соприкосновения с рулоном, захватывает конец его полосы, отгибает его и затем поднимает вверх. После этого при помощи шатуна нижние ролики поднимаются и прижимают полосу к верхнему приводному валику. При вращении последнего полоса разматывается с разматывателя, правится роликами (три ролика способны выправлять только одностороннюю рулонную кривизну полосы) и подается для прокатки. Скорость разматывания 0,5 м/с, усилие на верхний ролик при прокатке 100 кН, масса рулона до 15 т.

шириной до 1000 мм нижние ролики 11 и 9 опускаются вниз при помощи кривошипно-шатунного привода 10, поворачиваясь вокруг оси 8 направляющего ролика 7. Электромагнит 13 закреплен на двух боковых рычагах 5, соединенных между собой распорными трубами 4 и поворачивающихся вокруг оси 12 при помощи боковых рычагов 5, соединенных с двумя гидравлическими цилиндрами, цапфы 2 которых шарнирно соединены с кронштейном сбоку траверс 1. Поворачиваясь вокруг оси 12, электромагнит опускается вниз до соприкосновения с рулоном, захватывает конец его полосы, отгибает его и затем поднимает вверх. После этого при помощи шатуна нижние ролики поднимаются и прижимают полосу к верхнему приводному валику. При вращении последнего полоса разматывается с разматывателя, правится роликами (три ролика способны выправлять только одностороннюю рулонную кривизну полосы) и подается для прокатки. Скорость разматывания 0,5 м/с, усилие на верхний ролик при прокатке 100 кН, масса рулона до 15 т.

На многих станах холодной прокатки прокатывают полосу из обычных магнитных (углеродистая сталь), а также и немагнитных материалов (например, нержавеющая сталь). В этом случае применяют скребковые отгибатели.

На рис. 3.42 показан скребковый отгибатель конца полосы, установленный у разматывателя дрессировочного четырехвалкового стана 1500 конструкции ВНИИметмаша и НКМЗ. Скребок 1, изготовленный из легированной стали, хорошо сопротивляющейся износу (например, хромовольфрамомарганцовистой), прикреплен к головке 2, шарнирно установленной на конце рычажной рамы 7. При помощи рычажно-параллелограммного механизма 6, приводимого гидравлическим цилиндром 5, скребок прижимается к рулону и при вращении барабана разматывателя отгибает конец полосы. Последний прижимается затем нижним роликом 3 к верхнему приводному ролику 4 и направляется этими роликами к валкам стана.

На рис. 3.42 показан скребковый отгибатель конца полосы, установленный у разматывателя дрессировочного четырехвалкового стана 1500 конструкции ВНИИметмаша и НКМЗ. Скребок 1, изготовленный из легированной стали, хорошо сопротивляющейся износу (например, хромовольфрамомарганцовистой), прикреплен к головке 2, шарнирно установленной на конце рычажной рамы 7. При помощи рычажно-параллелограммного механизма 6, приводимого гидравлическим цилиндром 5, скребок прижимается к рулону и при вращении барабана разматывателя отгибает конец полосы. Последний прижимается затем нижним роликом 3 к верхнему приводному ролику 4 и направляется этими роликами к валкам стана.

Конструкция скребкового отгибателя весьма проста и надежна в эксплуатации. Скребковые отгибатели подобного типа применяют также на станах, прокатывающих немагнитные цветные металлы и сплавы (например, дюралюминий).