Рис.2. Схема обобщенной электрической машины

Чтобы переход к обобщенной машине был возможен, а полученное описание АД было удобно для анализа, принимаются следующие допущения:

- магнитная цепь машины имеет высокую магнитную проницаемость и не насыщается;

- принимается синусоидальное распределение магнитного поля вдоль воздушного зазора;

- машина имеет симметричное строение и все фазы имеют одинаковое количество витков;

- воздушный зазор машины постоянный;

- нет потерь в стали, отсутствует эффект гистерезиса и явление вытеснения тока в проводниках.

Для АД с короткозамкнутым ротором на обмотки статора подается напряжение Us, а обмотки ротора замкнуты, т.е. Ur =0.

Запишем уравнения для всех четырех обмоток в общем виде относительно ортогональной системы координат 1-2, вращающейся с произвольной скоростью w k:

U s1= d Ys1/ dt – Y s 2w k + RsIs 1

U s2= d Ys2/ dt + Y s 1w k + RsIs 2 (4)

0= d Yr1/ dt –Y r 2(w k – p W)+ RrIr 1

0= d Yr2/ dt + Y r 1(w k – p W)+ RrIr 2

где W - угловая скорость ротора.

Отметим, что в произвольно вращающейся системе координат ЭДС вращения существует как в статоре, так и в роторе (второе слагаемое в уравнениях (4)).

В качестве управляемых векторов выберем вектор потокосцепления ротора Y r и вектор тока статора I s.

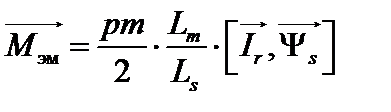

Уравнение для момента (из числа, перечисленных в (2)):

| (5) |

Выберем систему координат.

Неподвижная относительно статора система координат (w k =0, координатные оси α - b) позволяет исключить ЭДС вращения из уравнений статора.

Неподвижная относительно ротора система координат (w k = p Ω, координатные оси d - q) позволяет исключить ЭДС вращения из уравнений ротора.

Третий вариант системы координат вращается со скоростью вращения вектора потокосцепления ротора Y r, равной, как известно, скорости вращения поля статора (w k =wY=w0).

Последняя система координат является более предпочтительной [7]. Выбираем этот вариант, оставляя прежние обозначения осей 1 - 2.

При этом направление оси 1 выбираем совпадающим с направлением вектора потокосцепления Y r. В этом случае проекция вектора Y r на ось 1 будет равна модулю вектора (т.е. амплитуде потокосцепления, его максимальному значению), а его проекция на ось 2 равна нулю

Yr1 = Y rm,: Y r 2 = 0 (6)

Уравнения (4) и (5) примут следующий вид:

w k =wY

Us 1= d Y s 1/ dt - Y s 2wY+ RsIs 1

Us 2= d Ys2/ dt + Y s 1wY+ RsIs 2 (7)

0= d Y rm / dt + RrIr 1

0= Y rm (wY- p W)+ RrIr 2

Используем уравнения связи (1):

, (8)

, (8)

(9)

(9)

Из уравнения связи (9) следует:

(10)

(10)

Подставляя (10) в (8), получим:

(11)

(11)

Для более короткой записи уравнения (11) введем следующие обозначения

Ls ' = (Ls – Lm 2/ Lr)

K r= Lm / Lr

Получим

(12)

(12)

Выражения (8-12) справедливы и для соответствующих проекций векторов.

С учётом формул (12), (6), (10) и (3) уравнения АД (7) примут вид:

Us 1= Ls ' dIs 1/ dt + K r d Y r 1/ dt – Is 2 Ls ' wY + RsIs 1

Us 2= Ls ' dIs 2/ dt + Is 1 Ls ' wY+ Kr Y rm wY + RsIs 2

0= d Y rm / dt + Rr / Lr *Y rm – Is 1* RrLm / Lr, (13)

0= βY rm – Is 2* RrLm / Lr,

где β = wY- p W

(14)

(14)

Принцип векторного управления в данном случае выбран следующий. Фазу и амплитуду тока статора Is регулируют так, чтобы:

- составляющая тока Is 1, определяющая поток, оставалась постоянной;

- составляющая тока Is 2, создающая момент двигателя, изменялась в соответствии с задачей регулирования момента.

Таким образом, Is 1=const, создаваемое этим током потокосцепление Y r 1= Y rm = const, их производные равны 0.

Уравнения (13) при этом упрощаются:

Us 1= RsIs 1– Is 2 Ls ' wY (15)

Us 2= RsIs 2 + Is 1 Ls ' wY+ Kr Y rm wY + Ls ' dIs 2/ dt (16)

0= Rr / Lr *Y rm – Is 1* RrLm / Lr, (17)

0= βY rm – Is 2* RrLm / Lr, (18)

Из уравнения (17) следует закон формирования тока Is 1:

Is 1=Y rm / Lm (19)

Из уравнения (14) следует закон формирования тока Is 2:

Is 2= M /Y rm *2/(pmKr) (20)

Из уравнения (18) определяется величина абсолютного скольжения

β= RrLm / Lr * Is 2/Y rm = L m/ T r* I s2/Yrm, (21)

где T r – постоянная времени ротора T r= L r/ R r.

На основании определения необходимая скорость вращения поля ротора

wY = p W+β (22)

Скорость вращения вектора напряжения статора определяется из следующего соотношения:

w s =wY+ d γ/ dt,

где γ =arctg(Us 2/ Us 1)

или

w s =wY+1/(1+α2),

где α= Us 2/ Us 1

Исследования показали малое влияние второго слагаемого на переходные процессы, поэтому закономерно принять w s =wY.

Уравнения (19, 20, 21, 22) служат основой для построения микропроцессорной системы векторного управления приводом с ориентированием по потоку ротора.

Управление с регулированием напряжения требует формирования ортогональных составляющих вектора напряжения по обратной модели двигателя, которые вычисляются с использованием уравнений (15) и (16) с учетом (19)

Us 1= RsIs 1– Is 2 Ls ' wY (23)

Us 2= RsIs 2 + wsY rm (Ls '/ Lm + Kr)(24)

Входными для системы управления являются сигналы:

· датчиков тока статора;

· датчика скорости вращения ротора;

· сигнал задания по моменту;

· сигнал задания по потоку.

Выходными сигналами являются:

1) модуль вектора напряжения статора;

2) скорость вращения вектора напряжения статора.

5.11. Примеры структуры асинхронного ЭП с векторным управлением

5.11.1. Первый пример схемы асинхронного ЭП с векторным управлением [4]

Рис.3. Структура асинхронного электропривода с векторным управлением

Типовая структурная схема универсального электропривода на базе асинхронного короткозамкнутого двигателя состоит из самого двигателя, преобразователя частоты, включающего автономный инвертор тока или напряжения (АИН) с широтно-импульсной модуляцией (ШИМ), датчиков тока, напряжения, скорости и микропроцессорной системы управления (МПСУ).

Основные функциональные части МПСУ:

БРП —блок регуляторов переменных,

БВП —блок вычисления переменных,

БЗП —блок задания переменных.

На вход БРП поступают задающие сигналы скорости (либо другого параметра движения электропривода) и потока, а также сигналы обратной связи (с выхода БВП), ориентированные по полю значения составляющих тока статора, потокосцепления ротора и скорости. БРП содержит набор регуляторов потока, момента, тока, на выходе которых формируются также ориентированные по полю сигналы задания составляющих напряжения статора.

БЗП осуществляет фазовые и координатные преобразования задающих d-q переменных в систему трехфазных сигналов управления широтно-импульсным модулятором АИН.

Блок БВП вычисляет текущие значения амплитудных и фазовых параметров d-q переменных АД, осуществляя фазовые и координатные преобразования реальных трехфазных сигналов токов и напряжений АД, поступающих с выходов соответствующих датчиков.

Координатно-фазовые преобразования, осуществляемые блоком БВП, заключаются в переходе от реальных координат трехфазной системы статора АД с осями а,b,c к ортогональной системе координат ротора двухфазной модели АД с осями d-q (преобразования Кларка и Парка). Блок БЗП осуществляет обратные координатные преобразования — от ортогональной d-q системы координат к трехфазной системе координат.

На надежность, стоимость и качество характеристик электропривода существенно влияют число измеряемых параметров и точность измерений. Для векторного управления АД необходимо измерять по крайней мере две из четырех доступных измерению переменных:

1) токи статора АД;

2) напряжения на зажимах статора АД;

3) угловая скорость ротора АД;

4) угловое положение ротора АД.

5.11.2. Второй пример схемы асинхронного ЭП с векторным управлением

Рис.4. Схема векторного управления АД

На выходе контроллера формируются импульсы на включение и выключение полупроводниковых силовых элементов инвертора, подчиняющиеся определенному временному ШИМ-алгоритму, который в конечном итоге создает необходимые алгоритмы регулирования напряжения и частоты на выходе инвертора во всех режимах пуска, разгона, регулирования скорости и торможения тягового асинхронного двигателя (АД) с к.з. ротором, обеспечивая его наилучшие энергетические и динамические характеристики (КПД, cosf, быстродействие).

Для организации обратной связи по частоте вращения в конструкции АД должен быть предусмотрен встроенный импульсный датчик скорости достаточно высокой точности (30"/pэл), что позволяет проектировать АД с минимальными электрическими потерями (малым скольжением).

5.11.3. Третий пример схемы асинхронного ЭП с векторным управлением

Вариант схемы приведен на рис.5 [10].

Рис.5. Упрощенная структура системы векторного

регулирования скорости АД

Управлять скоростью двигателя можно, изменяя его момент, то есть система должна содержать регулятор скорости, задающий момент, и структуру, обеспечивающую его отработку. Момент двигателя можно менять с помощью управления статорным током (вектором статорного тока). Тогда для синтеза системы необходимо связать момент двигателя с параметрами вектора статорного тока. Как уже говорилось выше, при векторном управлении регулирование осуществляется в системе координат, вращающейся синхронно с векторами состояний двигателя. Эту систему координат можно связать с различными векторами состояний, но, как правило, ее связывают с вектором Ψ R – потоком ротора. Оси этой двухфазной системы координат называют d и q, причем по потоку ротора ориентируют осью d этой системы. Векторный регулятор тока, работающий во вращающейся системе координат dq, состоит из двух скалярных регуляторов d и q проекций вектора и использует в качестве обратной связи измеренный и преобразованный в систему dq реальный вектор статорного тока. Регулятор тока формирует в системе dq вектор напряжения статора, характеризующийся двумя составляющими: USd и USq. Далее с помощью координатных преобразований вектор напряжения статора переводится в неподвижную систему координат, связанную со статором, где затем и реализуется. Реализация вектора напряжения статора в подавляющем большинстве систем векторного регулирования осуществляется с помощью широтно-импульсной модуляции (ШИМ). Таким образом, для синтеза системы управления необходимо определить связь между моментом и проекциями вектора тока статора на оси системы dq, вращающейся синхронно с потоком ротора. Кроме того, для осуществления координатных преобразований необходимо знать текущий угол поворота системы dq (угол поворота Ψ R). Этот угол нужно измерить или вычислить [10].

5.12. Бездатчиковые АЭП

По виду системы управления асинхронные ЭП с векторным управлением разделяются на замкнутые и разомкнутые [4].

Разомкнутые по скорости АЭП не содержат датчик угловой скорости и потому называются также бездатчиковые АЭП, а управление по разомкнутой схеме – в ряде источников - "бессенсорное управление" (Sensorless Vector Control — SVC) [4]. Отсутствие датчика скорости делает электропривод более простым и дешевым.

Бездатчиковое управление АЭП применяется, когда не требуется высокая статическая точность и широкий диапазон регулирования скорости (более 100) или когда установка датчика скорости на вал двигателя невозможна по условиям эксплуатации, технологическим, стоимостным или прочим ограничениям [9].

В качестве областей применения можно назвать электроприводы подъемно-транспортных средств, механизмов намотки, экструдеров, дробилок, работающих в пожароопасных, взрывоопасных, химически и радиоактивных средах, в условиях повышенных вибраций и ударных механических нагрузок [9].

Экструдер — это машина для непрерывной переработки полимерного сырья (гранул, дробленки и т.п.) в однородный расплав и придания ему формы путём продавливания через экструзионную головку и специальное калибрующее устройство, сечение которого соответствует конфигурации готового изделия [12].

Получение информации о положении ротора в бездатчиковых АЭП осуществляется путем использования математической модели.

Модель, называемая также наблюдателем, представляет собой систему дифференциальных уравнений электрического равновесия для статора и ротора. Неизвестными функциями времени в этой системе могут быть векторы токов или потокосцеплений ротора и статора и скорость ротора. Точность моделей напрямую зависит от точности определения параметров схемы замещения АД. Система уравнений решается в реальном времени.

С целью повышения точности оценки скорости и уменьшения чувствительности к изменению внешних параметров применяют более эффективные системы оценки, основанные на механизме адаптации. Блок адаптации выполняет перерасчет параметров регуляторов системы управления в зависимости от изменения параметров двигателя, проявляющихся в процессе работы привода. Это позволяет улучшить характеристики электропривода в целом, однако несколько усложняет управляющую программу.

Для работы в неограниченном диапазоне скоростей и для достижения погрешности регулирования менее 1% используются замкнутые по скорости электроприводы, содержащие в своем составе электромеханический либо цифровой датчик скорости, установленный на валу АД. В этом случае модель АД существенно упрощается и служит только для определения ориентации потокосцепления ротора.

С другой стороны, введение датчиков неизбежно ведет к усложнению конструкции двигателя и существенному повышению его стоимости.

Векторное управление асинхронным электроприводом, особенно без датчика скорости, требует большого объема и высокой скорости вычислений и может быть реализовано мощным микропроцессорным контроллером. Для этих целей, в частности, используется контроллер на базе цифрового сигнального процессора (DSP - Digital Signal Processing) с высокой тактовой частотой (до 60 МГц). Это позволяет производить вычислительные операции с требуемой точностью и быстродействием практически в реальном масштабе времени.

5.13. Достоинства и недостатки векторного управления

5.13.1. Достоинства

1) Обеспечивает повышенное быстродействие электропривода при регулировании электромагнитного момента на валу двигателя.

Быстрая реакция на изменение нагрузки: при изменении нагрузки практически не происходит изменения скорости.

2) Обеспечивает высокое качество управления электроприводом в статических и динамических режимах.

а) Плавный старт и плавное вращение двигателя во всем диапазоне частот.

б) Точная отработка скорости с компенсацией скольжения.

в) Широкий диапазон регулирования. В области малых частот двигатель работает плавно и сохраняет момент вплоть до нулевой скорости.

г) Оптимизация КПД двигателя на низких частотах. За счет регулирования тока намагничивания осуществляется оптимизация режима работы двигателя и снижение потерь в меди.

3) Векторное управление обеспечивает увеличение момента двигателя – по сравнению со скалярным почти в 2 раза.

5.13.2. Недостатки

Недостаток векторного управления по сравнению с частотным управлением:

1) АЭП с векторным управлением остается на сегодняшний день достаточно дорогостоящим.

Недостатки изложенного выше алгоритма векторного управления по сравнению с прямым управлением момента [11]:

2) Большой объем вычислений при прямом и обратном взаимном преобразовании неподвижной и вращающейся систем координат.

3) Наличие запаздывания в формировании электромагнитного момента.

5.14. Область применения

Привод механизмов, требующих широкий диапазон регулирования (до 1:10000) и высокое быстродействие:

- специальные станки и обрабатывающие центры, в т.ч. с позиционированием [4];

- роботы;

- сложные подъемно-транспортные средства, лифты [4];

- электрический транспорт, в т.ч.электромобили [4];

- центрифуги [4].

5.15. Отличие векторного управления вентильных двигателей от векторного управления АЭП

В отличие от АЭП, в вентильном двигателе на базе СМПМ и ИМ с ОВ поток создается системой возбуждения. Поэтому управление по току I 1 d может проводиться двумя способами:

1) эта составляющая поддерживается на нулевом уровне;

2) либо изменяется (с целью ослабления поля возбуждения). Цель: а) оптимизация процесса электромеханического преобразования энергии; б) расширение диапазона регулирования, например осуществление регулирования частоты вращения СДПМ выше основной при работе двигателя в режиме с постоянной мощностью (как при двухзонном регулировании).

Управление током I 1 q производится таким образом, чтобы получить необходимые значения момента и частоты вращения.

5.16. Прямое управление моментом

Впервые способ прямого управления моментом (DTC) был предложен в 1986 году японскими исследователями Такахаши и Ногучи и в 1988 году германским исследователем Депенброк. Первая промышленная реализация метода состоялась в 1995 году, когда фирмой АВВ был представлен инвертор для управления двигателями переменного тока [8].

Основная идея прямого управления моментом заключается в том, что на каждом шаге расчета определяется оптимальное состояние инвертора напряжения, которое вызывает изменение как момента, так и потокосцепления статора в необходимом направлении. В результате достигается разделение каналов управления моментом и потоком асинхронного двигателя. Таким образом, этот способ управления основан на управлении моментом через ток и магнитным полем в соответствии с напряжением.

Суть метода заключается в непосредственной коммутации векторов напряжения в функции от определенных косвенным путем значений электромагнитного момента и вектора потокосцепления статора [8].

Электромагнитный момент может быть выражен через векторы потокосцеплений ротора  и статора

и статора  [7].

[7].

Если модули векторов  и

и  поддерживать постоянными, то электромагнитным моментом двигателя можно управлять путем изменения угла

поддерживать постоянными, то электромагнитным моментом двигателя можно управлять путем изменения угла  между векторами потокосцеплений.

между векторами потокосцеплений.

Это достигается за счет выбора вектора напряжения, вызывающего такое изменение положения Y s относительно Y r, которое обеспечивает необходимый знак приращения электромагнитного момента и одновременно – необходимый знак приращения модуля потокосцепления [7].

При питании АД от инвертора напряжения в зависимости от состояния ключей возможны восемь положений векторов напряжений (рис. 6, а,[5]) включая нулевые векторы  и

и  , соответствующие короткому замыканию обмоток статора.

, соответствующие короткому замыканию обмоток статора.

Рис.6. Вектора при Прямом управлении моментом

На рис.6, б показано изменение состояния вектора потокосцепления статора для случая формирования инвертором базового вектора  (

( и

и  – начальное и конечное значение вектора потокосцепления статора). На рис.6, в показаны два состояния вектора потокосцепления статора, соответствующие формированию базового вектора

– начальное и конечное значение вектора потокосцепления статора). На рис.6, в показаны два состояния вектора потокосцепления статора, соответствующие формированию базового вектора  при разных знаках угла

при разных знаках угла  . Формирование базового вектора

. Формирование базового вектора  однозначно не определяет приращения модуля и момента. Для малых углов

однозначно не определяет приращения модуля и момента. Для малых углов  между векторами

между векторами  и

и  приращение модуля потокосцепления будет отрицательным, а момента – положительным (рис. 6, г). При некотором граничном значении

приращение модуля потокосцепления будет отрицательным, а момента – положительным (рис. 6, г). При некотором граничном значении  приращение модуля потокосцепления будет нулевым (рис. 6, д), а при больших значениях – положительным (рис. 6, е).

приращение модуля потокосцепления будет нулевым (рис. 6, д), а при больших значениях – положительным (рис. 6, е).

Из уравнения статора АД в неподвижной системе координат можно определить связь между векторами напряжения и потокосцепления

(25)

(25)

Пренебрегая активным сопротивлением статора R s, запишем выражение для потокосцепления в приращениях

D Y s ≈ u sD t (26)

С учетом того, что электромагнитная постоянная времени ротора Tr достаточно велика, при малой длительности интервала D t модуль вектора потокосцепления ротора  практически не изменяется. Таким образом, формирование в течение времени D t вектора u s приводит к изменению модуля потокосцепления статора

практически не изменяется. Таким образом, формирование в течение времени D t вектора u s приводит к изменению модуля потокосцепления статора  и угла между векторами

и угла между векторами  и

и  .

.

При реализации алгоритма прямого управления моментом текущее значение модуля вектора потокосцепления статора  и электромагнитный момент сравнивают с заданными значениями и определяют сигналы ошибки

и электромагнитный момент сравнивают с заданными значениями и определяют сигналы ошибки  и D М. Совокупности данных о значениях

и D М. Совокупности данных о значениях  , D М и номере сектора, в котором находится вектор потокосцепления, соответствует определенный вектор напряжения

, D М и номере сектора, в котором находится вектор потокосцепления, соответствует определенный вектор напряжения  , формирование которого минимизирует отклонение Y s, М от заданных значений.

, формирование которого минимизирует отклонение Y s, М от заданных значений.

Пример структурной схемы АД с прямым управлением моментом приведен на рис.7.

Рис.7. Функциональная схема АЭП с прямым управлением моментом [5]

В качестве задающих сигналов используются сигналы по установившейся угловой скорости ротора ω* и по модулю потокосцепления статора | Y s |*. С целью ограничения ускорения при разгоне и снижении скорости (при больших рассогласованиях ωз-ω) и уменьшения, тем самым, токовых нагрузок на инвертор, заданное значение скорости корректируется во времени задатчиком интенсивности ЗИ, увеличивающим его по мере разгона до значения ω*. Для исключения значительного перерегулирования на выходе ЗИ целесообразно установить апериодический фильтр первого порядка Ф. С учетом сигнала рассогласования регулятор скорости РС (ПИ-регулятор) формирует сигнал по заданному моменту m*, также ограничиваемый максимальными значениями в блоке ограничения БО (нелинейное звено насыщения). Идентификации потокосцеплений статора и ротора производятся адаптивным наблюдателем НП, в котором используется информация о текущих значениях токов и напряжении статора.

Сигналами, определяющими текущее состояние электропривода, являются фазные токи и вектор напряжения. Фазные токи преобразуются в блоке преобразования координат ПК в ортогональные проекции по осям статора α-β, определяющие вектор тока в этой системе координат. Положение вектора напряжения в тех же осях определяется идентификатором напряжения ИН по состоянию ключей инвертора АИН, а его модуль – по напряжению на входе инвертора U d. По текущим векторам напряжения и тока адаптивным наблюдателем вычисляются средние за интервал D t координаты векторов потокосцепления статора Y s (25) и ротора

, (27)

, (27)

а через проекции тока статора и потокосцепления статора измерителем момента ИМ вычисляется момент (по 2 и 3).

При отсутствии датчика угловой скорости через момент и модуль вектора потокосцепления ротора в измерителе скорости ИС вычисляется угловая скорость ротора АД:

, (28)

, (28)

где синхронная угловая скорость ω1 может быть определена как производная угла поворота вектора потокосцепления ротора по времени:

ω1= d θψr/ dt ≈(θψr2–θψr1)/D t (29)

Сигналы рассогласования по моменту и модулю потокосцепления статора, обрабатываемые соответствующими регуляторами РМ и РП, поступают в селектор вектора напряжения СВН, осуществляющий управление ключами инвертора.

Потокосцепления и токи статора имеют синусоидальную форму с коэффициентом гармоник определяемым зоной гистерезиса (зоной нечувствительности) регуляторов потокосцепления и момента. Зоны гистерезиса потокосцепления и момента определяют частоту переключения инвертора, которая изменяется с изменением синхронной скорости и изменением нагрузки [6].

5.17. Достоинства и недостатки алгоритма прямого управления моментом

5.17.1. Достоинства

1) Не требуется преобразование координат и настройки регулирования токовых контуров [11].

Упрощается схема управления.

2) Хорошая динамика. Высокое быстродействие по электромагнитному моменту [11].

3) Минимизация обратных связей [11].

Использование датчиков скорости лишь в моменты контроля скорости.

Не требуется датчик положения (бездатчиковое управление).

4) Минимальная частота коммутации силовых ключей [11].

Главным преимуществом DTC-управления по сравнению с управлением по закону U/f=const (модульное управление) - наличие обратной связи. Системы DTC позволяют обеспечить возможность астатического регулирования моментом на низких частотах вращения; без использования датчика скорости.

5.17.2. Недостатки

1) Наличие пульсаций в электромагнитном моменте и потокосцеплении, что снижает точность регулирования, повышает электропотребление и увеличивает акустический шум АД [11].

Проблема устраняется повышением рабочей частоты инвертора выше 40кГц, что увеличивает общую стоимость системы управления [6].