– выбор режимов резания, определение параметров органа настройки привода главного движения;

– определение величины ходов инструментов и расстояния между торцом цанги и револьверной головкой;

– определение радиусов кулачков;

– определение числа оборотов шпинделя по переходам и суммы несовмещённых оборотов;

– предварительное определение времени одного цикла;

– определение числа сотых кулачковых дисков для рабочих и холостых ходов;

– определение времени изготовления одной детали и производительности автомата.

2. Составить карту наладки автомата, используя в качестве исходного материала результаты расчёта наладки.

3. Вычертить кулачки.

Вариант 1

Опора (рисунок 9, таблица 1) изготавливается на автомате продольного точения модели 1Б10П. Переходы 1, 35, 36 (приложение 6) осуществляется вертикальным суппортом №3, переходы 2, 5, 12 – суппортом №1 балансира, переходы 3, 7, 10 – суппортом №1 и шпиндельной бабкой (ШБ), переход 13 – шпиндельной бабкой, переходы 14, 15, 22, 26 – суппортом №2 балансира, переходы 17, 19, 24 – суппортом №2 и ШБ, переходы 28 – 30 – вертикальным суппортом №4, переходы 32 – 34 – резьбонарезным устройством (РНУ), переходы 37, 38 вертикальным суппортом №5.

Рисунок 9 – Опора

Опора изготавливается по 11 квалитету с параметром шероховатости Ra = 2,5 мкм. Результат расчёта наладки сводиться в карту наладки,составленную по форме приложения 7.

Таблица 1 – Размеры и материал детали «Опора»

| Парамет-ры | исходные данные | |||||||||

| последние цифры шифра | ||||||||||

| 00-01 | 02-03 | 04-05 | 06-07 | 08-19 | 10-11 | 12-13 | 14-15 | 16-17 | 18-19 | |

,мм ,мм

| М1х0,2 | М1,2х 0,2 | М1,4х 0,2 | М1,6х 0,2 | М1,8х 0,2 | М2х 0,25 | М2,2х 0,25 | М2,5х 0,25 | М3х 0,35 | М4х0,5 |

, мм , мм

| 3,5 | 3,6 | 3,7 | 3,3 | 3,9 | 4,0 | 4,1 | 4,2 | 4,3 | 5,0 |

, мм , мм

| 4,1 | 4,2 | 4,3 | 4,4 | 4,5 | 4,6 | 4,7 | 4,8 | 5,2 | |

, мм , мм

| 3,1 | 3,2 | 3,3 | 3,4 | 3,5 | 3,6 | 3,7 | 3,8 | 4,2 | |

, мм , мм

| 2,5 | 2,6 | 2,7 | 2,8 | 2,9 | 3,0 | 3,1 | 3,2 | 3,3 | 3,7 |

, мм , мм

| ||||||||||

, мм , мм

| ||||||||||

, мм , мм

| 2,8 | 3,8 | 4,8 | 5,8 | 6,8 | 7,8 | 8,8 | 9,8 | 10,8 | 11,8 |

, мм , мм

| ||||||||||

, мм , мм

| 3,2 | 4,2 | 5,2 | 6,2 | 7,2 | 8,2 | 9,2 | 10,2 | 11,2 | 12,2 |

, мм , мм

| ||||||||||

, мм , мм

| 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,1 | 1,2 | 1,3 | 1,4 |

, мм , мм

| 2,2 | 3,2 | 4,2 | 5,2 | 6,2 | 7,2 | 8,2 | 9,2 | 10,2 | |

, мм , мм

| 1,0 | 1,2 | 1,4 | 1,6 | 1,8 | 2,0 | 2,2 | 2,4 | 2,6 | 2,8 |

| Мате-риал заготовки | Сталь | Латунь | Алюминий | |||||||

| С | К | А12 | А20 | Т | М | Ал |

Примечание – Условные обозначения: C, K – соответственно сталь серебрянка (инструментальная углеродистая марки У8) и коррозионно-стойкая; Т, М – соответственно твёрдая и мягкая латунь; Ал – алюминиевый сплав.

Вариант 2

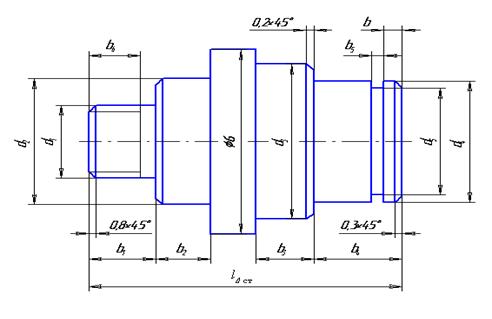

Ось (рисунок 10, таблица 2) изготавливается на автомате продольного точения модели 1Б10П. Переходы 1, 37, 38 (приложение 8,) осуществляются вертикальным суппортом №4, переходы 2, 5, 8 – суппортом №1 балансира, переходы 3, 6 – суппортом №1 и шпиндельной бабкой (ШБ), переходы 9, 14, 21, 26 – шпиндельной бабкой, переходы 10 – 13, 22, 23, 25 –вертикальным суппортом №3, переходы 15, 16, 20, 30, 32, 36 – суппортом №2 балансира, переходы 18, 34 – суппортом №2 и ШБ, переходы 27, 28, 30 – вертикальным суппортом №5. Ось изготавливается по 10 квалитету с параметром шероховатости Ra = 1,6 мкм. Результаты расчёта наладки сводятся в карту наладки, составленную по форме приложения 9.

Рисунок 10 – Ось

Таблица 2 – Размеры и материал детали «Ось»

| Параметры | исходные данные | ||||||||||

| последние цифры шифра | |||||||||||

| 20-21 | 22-23 | 24-25 | 26-27 | 28-29 | 30-31 | 32-33 | 34-35 | 36-37 | 38-39 | ||

,мм ,мм

| 4,2 | 4,4 | 4,6 | 4,8 | 5,0 | 5,2 | 5,4 | 5,6 | 5,8 | 6,0 | |

, мм , мм

| 1,3 | 1,5 | 1,7 | 1,9 | 2,1 | 2,3 | 2,5 | 2,7 | 2,9 | 3,1 | |

, мм , мм

| 2,4 | 2,6 | 2,8 | 3,0 | 3,2 | 3,4 | 3,6 | 3,8 | 4,0 | 4,2 | |

, мм , мм

| 3,8 | 4,0 | 4,2 | 4,4 | 4,6 | 4,8 | 5,0 | 5,2 | 5,4 | 5,6 | |

, мм , мм

| 2,7 | 2,9 | 3,1 | 3,3 | 3,5 | 3,7 | 3,9 | 4,1 | 4,3 | 4,5 | |

, мм , мм

| 3,8 | 4,0 | 4,2 | 4,4 | 4,6 | 4,8 | 5,0 | 5,2 | 5,4 | 5,6 | |

, мм , мм

| 2,5 | 2,7 | 2,9 | 3,1 | 3,3 | 3,5 | 3,7 | 3,9 | 4,1 | 4,3 | |

, мм , мм

| 1,6 | 1,8 | 2,0 | 2,2 | 2,4 | 2,6 | 2,8 | 3,0 | 3,2 | 3,4 | |

, мм , мм

| 6,0 | 6,5 | 7,0 | 7,5 | 8,0 | 8,5 | 9,0 | 9,5 | 10,0 | 10,5 | |

, мм , мм

| 3,0 | 3,5 | 4,0 | 4,5 | 5,0 | 5,5 | 6,0 | 6,5 | 7,0 | 7,5 | |

, мм , мм

| 4,0 | 4,5 | 5,0 | 5,5 | 6,0 | 6,5 | 7,0 | 7,5 | 8,0 | 8,5 | |

, мм , мм

| 2,5 | 2,5 | 2,5 | 2,5 | 2,5 | 2,5 | 2,5 | 2,5 | 2,5 | 2,5 | |

, мм , мм

| 0,5 | 1,5 | 2,0 | 2,0 | 2,0 | 2,0 | 2,0 | 2,0 | 2,0 | ||

, мм , мм

| 4,0 | 4,5 | 5,0 | 5,5 | 6,0 | 6,5 | 7,0 | 7,5 | 8,0 | 8,5 | |

, мм , мм

| 5,0 | 5,5 | 6,0 | 6,5 | 7,0 | 7,5 | 8,0 | 8,5 | 9,0 | 9,5 | |

, мм , мм

| 2,5 | 3,0 | 3,0 | 3,0 | 3,0 | 3,5 | 4,0 | 4,0 | 4,5 | 5,0 | |

, мм , мм

| 0,5 | 1,0 | 1,5 | 2,0 | 2,0 | 2,0 | 2,0 | 2,0 | 2,0 | 2,0 | |

, мм , мм

| |||||||||||

| Материал заготовки | Латунь | Алюминий | Сталь | ||||||||

| T | M | АЛ | А20 | А12 | K | C | |||||

| * См. примечание в таблице 1 | |||||||||||

Вариант 3

Винт (рисунок 11, таблица 3) изготавливается на токарно-револьверном автомате модели 1Б140. Переходы 1 – 3, 5, 6 (приложение 10) осуществляется револьверным суппортом, переход 4 – револьверным, передним и задним поперечными суппортами, переход 7 – вертикальным суппортом. Винт изготавливается по 10 квалитету с параметрами шероховатости Ra = 0.4…0.63 мкм. Результаты расчёта наладки сводятся в карту наладки, составленную по формуле приложения 11.

Рисунок 11 – Винт

Таблица 3 – Размеры и материал детали «Винт»

| Параметры | исходные данные | |||||||||

| последние цифры шифра | ||||||||||

| 40-41 | 42-43 | 44-45 | 46-47 | 48-49 | 50-51 | 52-53 | 54-55 | 56-57 | 58-59 | |

| D, мм | 16,2 | 21,9 | 24,2 | 25,4 | 27,7 | 28,9 | 30,0 | 32,3 | 34,6 | 39,3 |

, мм , мм

| 10,5 | 13,5 | 17,5 | 18,5 | 19,5 | 20,5 | 21,5 | 22,5 | 23,5 | 24,5 |

, мм , мм

| ||||||||||

, мм , мм

| М10х1 | М12х1 | М16х 1,5 | М16х2 | М18х1,5 | М18х2 | М20х1,5 | М20х2,5 | М24х2 | М24х3 |

, мм , мм

|

Продолжение таблицы 3

| Параметры | исходные данные | ||||||||

| последние цифры шифра | |||||||||

| 40-41 | 42-43 | 44-45 | 46-47 | 48-49 | 50-51 | 52-53 | 54-55 | 56-57 | 58-59 |

, мм , мм

| ||||||||||||||||||||

, мм , мм

| 13,8 | 19,6 | 21,9 | 22,6 | 25,4 | 26,3 | 27,5 | 29,2 | 31,2 | 35,7 | ||||||||||

, мм , мм

| ||||||||||||||||||||

, мм , мм

| ||||||||||||||||||||

, мм , мм

| ||||||||||||||||||||

, мм , мм

| ||||||||||||||||||||

, мм , мм

| ||||||||||||||||||||

, мм , мм

| ||||||||||||||||||||

,мм ,мм

| ||||||||||||||||||||

, мм , мм

| ||||||||||||||||||||

, мм , мм

| ||||||||||||||||||||

, мм , мм

| ||||||||||||||||||||

, мм , мм

| ||||||||||||||||||||

, мм , мм

| ||||||||||||||||||||

, мм , мм

| ||||||||||||||||||||

| С, мм | ||||||||||||||||||||

| Е, мм | ||||||||||||||||||||

| F, мм | 54,7 | 68,3 | 65,6 | 64,9 | 77,2 | 74,5 | 73,5 | 76,5 | 77,5 | |||||||||||

| Q, мм | 61,4 | 82,4 | 71,7 | 77,3 | 97,6 | 99,9 | 102,9 | 106,9 | 117,9 | |||||||||||

| P, мм | ||||||||||||||||||||

| T, мм | ||||||||||||||||||||

| Материал заготовки | Сталь | Алюминий | Латунь | |||||||||||||||||

| А12 | А20 | С | K | Ал | Т | М | ||||||||||||||

| * См. примечание в таблице 1 | ||||||||||||||||||||

Вариант 4

Стержень (рисунок 12, таблица 4) изготавливается на токарно-револьверном автомате модели 1Б140. Переходы 1, 3, 5 (приложение 12,) осуществляется револьверным суппортом, переход 2 – револьверным и задним поперечным суппортом, переход 4 – револьверным, передним поперечным и вторым вертикальным суппортом, переход 6 – первым вертикальным суппортом. Стержень изготавливается по 11 квалитету с параметром шероховатости Ra = 0.4…0.8 мкм. Результаты расчёта наладки сводятся в карту наладки, составленную по форме приложения 13.

Рисунок 12 – Стержень

Таблица 4 – Размеры и материал детали «Стержень»

| Параметры | исходные данные | |||||||||

| последние цифры шифра | ||||||||||

| 60-61 | 62-63 | 64-65 | 66-67 | 68-69 | 70-71 | 72-73 | 74-75 | 76-77 | 78-79 | |

, мм , мм

| ||||||||||

, мм , мм

| ||||||||||

, мм , мм

| М6х1 | М7х1 | М8х1,25 | М9х1,25 | М10х1,5 | М11х1,5 | М12х1,75 | М14х2 | М16х2 | М18х2,5 |

, мм , мм

| 2,1 | 2,4 | 2,6 | 3,2 | 3,8 | 4,8 | 6,3 | 7,5 | 9,5 | 11,5 |

Продолжение таблицы 4

| Параметры | исходные данные | ||||||||||||||||||||

| последние цифры шифра | |||||||||||||||||||||

| 60-61 | 62-63 | 64-65 | 66-67 | 68-69 | 70-71 | 72-73 | 74-75 | 76-77 | 78-79 | ||||||||||||

, мм , мм

| |||||||||||||||||||||

, мм , мм

| |||||||||||||||||||||

, мм , мм

| 2,0 | 2,4 | 2,6 | 3,0 | 3,4 | 3,8 | 4,2 | 4,8 | 5,2 | 6,0 | |||||||||||

, мм , мм

| |||||||||||||||||||||

, мм , мм

| |||||||||||||||||||||

, мм , мм

| 6,3 | 7,0 | 7,5 | 8,0 | 10,0 | 11,0 | 13,0 | 15,0 | 19,0 | 24,0 | |||||||||||

, мм , мм

| |||||||||||||||||||||

, мм , мм

| |||||||||||||||||||||

, мм , мм

| |||||||||||||||||||||

, мм , мм

| |||||||||||||||||||||

, мм , мм

| |||||||||||||||||||||

, мм , мм

| |||||||||||||||||||||

| С, мм | |||||||||||||||||||||

| Е, мм | |||||||||||||||||||||

| F, мм | 48,6 | 49,7 | 56,8 | 56,9 | 58,1 | 59,4 | 60,8 | 62,2 | 68,7 | 70,3 | |||||||||||

| Q, мм | |||||||||||||||||||||

| материал заготовки | Латунь | Алюминий | Сталь | ||||||||||||||||||

| Т | М | Ал | А12 | А20 | С | K | |||||||||||||||

| * См. примечание в таблице 1 | |||||||||||||||||||||

Вариант 5

Палец (рисунок 13, таблица 5) изготавливается на токарно-револьверном автомате модели 1Б140. Переходы 1 – 3, 5 – 7 (приложение 14) осуществляется револьверным суппортом, переходы 4 – передним и задним поперечными суппортами, переход 8 – вертикальным суппортом. Палец изготавливается по 9 квалитету с параметром шероховатости Ra = 0,63 мкм. Результаты расчёта наладки сводятся в карту наладки, составленную по форме приложения 15.

Рисунок 13 – Палец

Таблица 5 – Размеры и материал детали «Палец»

| Параметры | исходные данные | |||||||||

| последние цифры шифра | ||||||||||

| 80-81 | 82-83 | 84-85 | 86-87 | 88-89 | 90-91 | 92-93 | 94-95 | 96-97 | 98-99 | |

,мм ,мм

| ||||||||||

, мм , мм

| ||||||||||

, мм , мм

| M10x1,5 | M10x1,5 | M12x1,75 | M12x1,75 | M16x2 | M16x2 | M20x2,5 | M20x 2,5 | M24x3 | M24x3 |

Продолжение таблицы 5

| Параметры | исходные данные | ||||||||

| последние цифры шифра | |||||||||

| 80-81 | 82-83 | 84-85 | 86-87 | 88-89 | 90-91 | 92-93 | 94-95 | 96-97 | 98-99 |

, мм , мм

| |||||||||||||

, мм , мм

| 9,5 | 9,5 | 16,5 | 16,5 | 19,5 | 19,5 | |||||||

, мм , мм

| |||||||||||||

, мм , мм

| |||||||||||||

, мм , мм

| |||||||||||||

, мм , мм

| |||||||||||||

, мм , мм

| |||||||||||||

, мм , мм

| 2,5 | 2,5 | 2,5 | 2,5 | |||||||||

, мм , мм

| |||||||||||||

| Материал заготовки | Сталь | Латунь | Алюминий | ||||||||||

| С | А12 | А20 | К | Т | М | Ал | |||||||

| * См. примечание в таблице 3 | |||||||||||||

Таблица 6 – Рекомендуемые скорости резания (v,м/мин) при работе инструментом из быстрорежущей стали на станке 1Б10П

| Характер обработки | Обрабатываемый материал | ||||||||||

| Сталь | Латунь | Алюминий | |||||||||

| Серебрянка | К | А12 | А20 | М | Т | Ал | |||||

| Продольная обработка | 20-25 | 25-35 | 35-45 | 45-55 | 16-20 | 45-70 | 40-65 | 150 -180 | 90-120 | 200-250 | |

| Обточка фасонными резцами и отрезка | 18-22 | 20-30 | 20-35 | 30-35 | 12-18 | 45-55 | 35-45 | 100-150 | 60-70 | 200-250 | |

| Нарезание резьбы плашкой, мм | t = 0,25 | 1-1,5 | 1,5-2,5 | 1,8-2,5 | 1,8-2,5 | 0,75-1,2 | 2,8-4,0 | 2,5-3,5 | 4,5-10 | 5-10 | 5,5-15 |

| t= 0,5 | 1,2-2,0 | 2,0-2,7 | 2,0-3,0 | 2,3-3,0 | 1,0-1,6 | 3,6-4,6 | 3-4 | 5,5-15 | 6-15 | 6,5-20 | |

| t= 0,8 | 1,3-2,5 | 2,2-3,0 | 2,5-3,5 | 2,8-3,5 | 1,4-2,0 | 4,2-5,0 | 3,5-4,5 | 6,8-18 | 8-20 | 10,5-2,5 |

Таблица 7 – Подачи (S, мм/об) для станка 1Б10П [5]

| Ма-те-риал | Вид обработ-ки | Глуби-на oбра-ботки, мм | Шероховатость получаемой поверхности, мкм | ||||||||

Rz = 40 Rz = 40

| Rz = 10…20 | Rz = 6,3…10 | |||||||||

| Диаметр прутка, мм | |||||||||||

| Сталь 45 | Обточка | 2,5 | 0,028 | 0,022 | 0,016 | ||||||

| Обточка | 2,0 | 0,032 | 0,025 | 0,018 | |||||||

| Обточка | 1,5 | 0,018 | 0,035 | 0,014 | 0,028 | 0,010 | 0,02 | ||||

| Обточка | 1,0 | 0,02 | 0,022 | 0,04 | 0,012 | 0,017 | 0,03 | 0,008 | 0,012 | 0,022 | |

| Обточка | 0,5 | 0,024 | 0,025 | 0,045 | 0,015 | 0,020 | 0,035 | 0,01 | 0,014 | 0,025 | |

| Врезание и отрезка | 0,006 | 0,008 | 0,012 | 0,005 | 0,0050 | 0,005 | 0,003 | 0,004 | 0,0050 | ||

| Латунь | Обточка | 2,0 | 0,19 | 0,13 | 0,087 | ||||||

| Обточка | 1,5 | 0,12 | 0,20 | 0,08 | 0,14 | 0,05 | 0,093 | ||||

| Обточка | 1,0 | 0,065 | 0,15 | 0,21 | 0,04 | 0,10 | 0,15 | 0,025 | 0,063 | 0,100 | |

| Обточка | 0,5 | 0,08 | 0,18 | 0,22 | 0,05 | 0,16 | 0,03 | 0,075 | 0,107 | ||

| Врезание и отрезка | 0,05 | 0,072 | 0,1 | 0,03 | 0,048 | 0,066 | 0,019 | 0,03 | 0,044 |

Таблица 8 – Скорости резания (v, м/мин) и подачи (S, мм/об) при работе инструментом из быстрорежущей стали

на станке 1Б140 [5]

| Обрабатывае-мый материал | Выполняемая обработка | |||||||||||

| Продольная обточка | Обточка фасонным резцом | Отрез-ка и про-резка | Сверление | Нареза-ние резьбы плашкой | Накаты-вание попе-речное | |||||||

| Диаметр обработки, мм | ||||||||||||

| До 6 | 7-10 | 12-16 | 10-12 | 14-16 | 18-22 | >22 | ||||||

| Стали А12, А20 | v | 60-40 | 60–40 | 60–40 | 45-30 | 32-25 | 25-32 | 5-6 | 6-8 | 6–8,5 | 7-8 | До 40 |

| S | 0,09–0,3 | 0,05–0,1 | 0,05–0,1 | 0,07-0,12 | 0,12-0,18 | 0,18-0,20 | - | - | - | - | 0,02–0,1 | |

| Сталь 35 | v | 55–35 | 50–35 | 55–35 | 30-24 | 30-24 | 30–24 | 3 – 3,5 | 3,5-5 | 4–5,5 | 5–5,5 | До 35 |

| S | 0,08–0,3 | 0,03–0,08 | 0,03–0,08 | 0,06-0,1 | 0,08-0,15 | 0,09-0,8 | - | - | - | - | 0,013 – 0,07 | |

| Сталь 45 | v | 50–30 | 45–30 | 50–30 | 30-25 | 35–22 | 35–25 | 2,5 – 3 | 3–4,8 | 3–5 | 3-5 | До 30 |

| S | 0,07–0,2 | 0,02–0,07 | 0,02–0,08 | 0,05-0,1 | 0,06-0,14 | 0,07-0,15 | - | - | - | - | 0,01–0,06 |

Продолжение таблицы 8

| Обрабатывае-мый материал | Выполняемая обработка | |||||||||||

| Продольная обточка | Обточка фасонным резцом | Отрез-ка и про-резка | Сверление | Нареза-ние резьбы плашкой | Накаты-вание попе-речное | |||||||

| Диаметр обработки, мм | ||||||||||||

| До 6 | 7-10 | 12-16 | 10-12 | 14-16 | 18-22 | >22 | ||||||

| Хромоникелиевые, хромокремнемарганцевые стали | v | 30–20 | 28-20 | 32 – 20 | 22-18 | 20–17 | 20–15 | 1,5-2 | 2–3,5 | 2–3,5 | 2-3 | До 20 |

| S | 0,05 – 0,15 | 0,015-0,045 | 0,015-0,045 | 0,05-0,075 | 0,08-0,1 | 0,14-0,15 | - | - | - | - | 0,01–0,045 | |

| Коррозионностойкая сталь 20X18Н9Т | v | 30–19 | 24–16 | 30-18 | 10–12 | 10,5-9,5 | 10,5-14 | 1,5-2 | 2–3,5 | 2–3,5 | 2-3 | До 120 |

| S | 0,04–0,14 | 0,02–0,045 | 0,015-0,05 | 0,05-0,07 | 0,07-0,1 | 0,14-0,09 | - | - | - | - | 0,01–0,045 | |

| Латунь НВ = 60-100 | v | 110-77 | 100-75 | 120-80 | 55-75 | 45-40 | 40-60 | 5-6 | 6-12 | 8-12 | 9-10 | До 90 |

| S | 0,05 | 0,03-0,06 | 0,03-0,08 | 0,07-0,1 | 0,12-0,17 | 0,18-0,12 | - | - | - | - | 0,03-0,06 |

Продолжение таблицы 8

| Обрабатывае-мый материал | Выполняемая обработка | |||||||||||

| Продольная обточка | Обточка фасонным резцом | Отрез-ка и про-резка | Сверление | Нареза-ние резьбы плашкой | Накаты-вание попе-речное | |||||||

| Диаметр обработки, мм | ||||||||||||

| До 6 | 7-10 | 12-16 | 10-12 | 14-16 | 18-22 | >22 | ||||||

| Алюминиевые сплавы | v | 140-90 | 107-72 | 140-85 | 75-65 | 60-62 | 60-70 | 12-15 | 15-24 | 16-25 | 15-20 | До 120 |

| S | 0,08-0,3 | 0,07-0,10 | 0,03-0,12 | 0,09-0,15 | 0,18-0,20 | 0,25-0,22 | - | - | - | - | 0,04-0,1 | |

| Бронза НВ = 100-150 | v | 70-55 | 65-50 | 80-60 | 40-35 | 40-32 | 30-37 | 3-5 | 4-6 | 4,5-7 | 5-6 | До 65 |

| S | 0,027-0,09 | 0,015-0,035 | 0,01-0,05 | 0,05-0,07 | 0,075-0,1 | 0,13-0,1 | - | - | - | - | 0,015-0,04 | |

| Бронза НВ > 150 | v | 100-70 | 55-65 | 115-80 | 50-40 | 37-35 | 35-40 | 5-7 | 6-9 | 7-10 | 8-10 | До 80 |

| S | 0,05-0,15 | - | - | 0,06-0,09 | 0,10-0,15 | 0,16-0,12 | - | - | - | - | 0,02-0,05 |

Таблица 9 – Поправочные коэффициенты на подачу

станка 1Б10П [5]

| Материал | Коэффициент | Примечание | |

| К подачам для стали 45 | Сталь 45 | 1,0 | Изменение подачи для графы с Rz = 40 не рекомендуется |

| Сталь 35 | 1,05–1,10 | ||

| Сталь 20 | 1,15–1,2 | ||

| Сталь А12 | 1,5–1,3 | ||

| Сталь А20 | 1,1–1,25 | ||

| Сталь У7-У12 | 0,7–0,8 | ||

| Сталь коррозионно-стойкая | 0,5–0,8 | ||

| К латуни | Латунь | 1,0 | |

| Бронза | 0,5–0,8 | ||

| Алюминиевые сплавы | 1,2–1,4 |

Таблица 10 – Значения производительности станка 1Б10П [5]

| Обозначение сменных зубчатых ступеней и шкивов | Частота вращения шпинделя, мин

| ||||||||||||||||||||||

| Шкивы | Зубчатые колеса | ||||||||||||||||||||||

| a | b | Частота вращения распределительного вала, мин

| |||||||||||||||||||||

| Е | К | Л | О | 0,254 | 0,287 | 0,318 | 0,357 | 0,41 | 0,46 | 0,51 | 0,58 | 0,61 | 0,71 | 0,8 | 0,95 | 1,02 | 1,1 | 1,25 | 1,41 | 1,55 | 1,77 | ||

| Д | И | Л | О | 0,37 | 0,428 | 0,465 | 0,535 | 0,6 | 0,665 | 0,745 | 0,84 | 0,93 | 1,04 | 1,17 | 1,38 | 1,49 | 1,62 | 1,83 | 2,03 | 2,34 | 2,58 | ||

| Е | К | М | Н | 0,39 | 0,443 | 0,49 | 0,565 | 0,635 | 0,705 | 0,79 | 0,88 | 0,99 | 1,1 | 1,23 | 1,47 | 1,57 | 1,72 | 1,97 | 2,18 | 2,4 | 2,74 | ||

| Г | З | Л | О | 0,51 | 0,58 | 0,64 | 0,74 | 0,83 | 0,93 | 1,02 | 1,15 | 1,28 | 1,4 | 1,6 | 1,92 | 2,05 | 2,23 | 2,52 | 2,84 | 3,2 | 3,58 | ||

| Д | И | М | Н | 0,57 | 0,645 | 0,715 | 0,823 | 0,92 | 1,03 | 1,15 | 1,29 | 1,44 | 1,59 | 1,8 | 2,14 | 2,3 | 2,5 | 2,82 | 3,1 | 3,35 | |||

| Д | И | Л | О | 0,574 | 0,65 | 0,72 | 0,83 | 0,93 | 1,04 | 1,16 | 1,3 | 1,45 | 1,61 | 1,81 | 2,16 | 2,31 | 2,52 | 2,84 | 3,2 | 3,61 | 4,02 | ||

| Е | К | М | Н | 0,61 | 0,763 | 0,87 | 0,985 | 1,1 | 1,22 | 1,38 | 1,54 | 1,71 | 1,92 | 2,29 | 2,45 | 2,61 | 3,02 | 3,49 | 3,8 | 4,28 | |||

| В | Ж | Л | О | 0,69 | 0,78 | 0,865 | 1,12 | 1,25 | 1,4 | 1,57 | 1,75 | 1,93 | 2,28 | 2,6 | 2,88 | 3,02 | 3,42 | 3,84 | 4,34 | 4,83 | |||

| Г | З | М | Н | 0,785 | 0,878 | 0,98 | 1,13 | 1,27 | 1,42 | 1,59 | 1,78 | 1,98 | 2,2 | 2,48 | 2,95 | 3,16 | 3,44 | 3,88 | 4,38 | 4,93 | 5,49 | ||

| Г | З | Л | О | 0,792 | 0,895 | 0,99 | 1,14 | 1,28 | 1,43 | 1,6 | 1,8 | 2,21 | 2,49 | 2,97 | 3,17 | 3,46 | 3,9 | 4,44 | 4,96 | 5,55 | |||

| Д | И | Л | О | 0,832 | 0,94 | 1,05 | 1,2 | 1,35 | 1,5 | 1,68 | 1,88 | 2,1 | 2,33 | 2,62 | 3,13 | 3,34 | 3,64 | 4,12 | 4,63 | 5,24 | 5,82 | ||

| Е | К | М | Н | 0,88 | 0,99 | 1,1 | 1,27 | 1,42 | 1,59 | 1,78 | 2,22 | 2,47 | 2,77 | 3,31 | 3,54 | 3,86 | 4,35 | 4,9 | 5,54 | 6,17 | |||

| Д | И | М | Н | 0,89 | 1,02 | 1,12 | 1,28 | 1,44 | 1,61 | 1,8 | 2,2 | 2,24 | 2,49 | 2,8 | 3,36 | 3,58 | 3,9 | 4,4 | 4,95 | 5,6 | 6,23 | ||

| В | Ж | М | Н | 1,065 | 1,2 | 1,33 | 1,535 | 1,72 | 1,915 | 2,15 | 2,41 | 2,68 | 2,98 | 3,35 | 4,27 | 4,67 | 5,26 | 5,92 | 6,68 | 7,45 | |||

| В | Ж | Н | Н | 1,07 | 1,21 | 1,35 | 1,55 | 1,73 | 1,93 | 2,17 | 2,43 | 2,7 | 3,37 | 4,03 | 4,3 | 4,69 | 5,28 | 5,96 | 6,73 | 7,5 | |||

| Г | З | Л | О | 1,142 | 1,29 | 1,42 | 1,63 | 1,85 | 2,06 | 2,35 | 2,6 | 2,89 | 3,2 | 3,6 | 4,3 | 4,6 | 5,65 | 6,37 | 7,18 | ||||

| Г | З | М | Н | 1,22 | 1,38 | 1,53 | 1,76 | 1,98 | 2,2 | 2,46 | 2,77 | 3,08 | 3,42 | 3,83 | 4,58 | 4,95 | 5,35 | 6,03 | 6,78 | 7,65 | 8,55 | ||

| Д | И | М | Н | 1,285 | 1,45 | 1,61 | 1,86 | 2,08 | 2,31 | 2,59 | 2,91 | 3,23 | 3,51 | 4,04 | 4,82 | 5,15 | 5,62 | 6,34 | 7,15 | 8,05 | |||

| В | Ж | Л | О | 1,55 | 1,7 | 1,95 | 2,24 | 2,51 | 2,8 | 3,13 | 3,52 | 3,91 | 4,35 | 4,88 | 5,84 | 6,24 | 6,8 | 7,66 | 8,64 | 9,75 | 10,85 | ||

| В | Ж | М | Н | 1,66 | 1,87 | 2,08 | 2,4 | 2,69 | 2,99 | 3,35 | 3,77 | 4,18 | 4,65 | 5,22 | 6,24 | 6,66 | 7,28 | 8,25 | 9,24 | 10,5 | 11,6 | ||

| Г | З | М | Н | 1,77 | 2,22 | 2,56 | 2,86 | 3,2 | 3,57 | 4,02 | 4,46 | 4,96 | 5,57 | 6,65 | 7,12 | 7,756 | 8,74 | 9,85 | 11,1 | 12,4 | |||

| Е | К | Л | О | 1,8 | 2,04 | 2,26 | 2,6 | 2,82 | 3,24 | 3,63 | 4,08 | 4,54 | 5,04 | 5,67 | 6,76 | 7,24 | 7,88 | 8,88 | 11,3 | 12,6 | |||

| В | Ж | М | Н | 2,38 | 2,7 | 3,45 | 3,87 | 4,3 | 4,83 | 5,42 | 6,03 | 6,7 | 7,53 | 9,65 | 10,5 | 11,8 | 13,3 | 15,1 | 16,7 | ||||

| Е | К | Л | О | 2,6 | 2,94 | 3,26 | 3,75 | 4,21 | 4,68 | 5,25 | 5,9 | 6,56 | 7,28 | 8,18 | 9,76 | 10,5 | 11,4 | 12,8 | 14,5 | 15,8 | 18,2 | ||

| Д | И | Л | О | 2,63 | 2,98 | 3,34 | 3,8 | 4,26 | 4,73 | 5,32 | 5,98 | 6,64 | 7,36 | 8,28 | 9,88 | 10,6 | 11,55 | 14,7 | 16,5 | 18,4 | |||

| Е | К | М | Н | 2,79 | 3,15 | 3,49 | 4,03 | 4,52 | 5,02 | 5,63 | 6,32 | 7,04 | 7,8 | 8,78 | 10,5 | 11,2 | 12,2 | 13,8 | 15,5 | 17,5 | 19,5 | ||

| Г | З | Л | О | 3,62 | 4,1 | 4,54 | 5,23 | 5,86 | 6,55 | 7,32 | 8,23 | 9,15 | 10,2 | 11,4 | 13,6 | 14,6 | 15,85 | 17,9 | 20,2 | 22,7 | 25,4 | ||

| Д | И | Л | О | 3,8 | 4,3 | 4,72 | 5,48 | 6,15 | 6,85 |

Поиск по сайту©2015-2026 poisk-ru.ru

Все права принадлежать их авторам. Данный сайт не претендует на авторства, а предоставляет бесплатное использование. Дата создания страницы: 2016-02-13 Нарушение авторских прав и Нарушение персональных данных |

Поиск по сайту: Читайте также: Деталирование сборочного чертежа Когда производственнику особенно важно наличие гибких производственных мощностей? Собственные движения и пространственные скорости звезд |