Неметаллические включения - макро- и микрочастицы в металлах и сплавах, образующиеся в результате различных физико-химических процессов, которые происходят при выплавке металла и его кристаллизации. Неметаллические включения могут быть природными и посторонними. Природные включения возникают в результате различных, в основном химических, реакций, проходящих при производстве металла. К таким включениям относятся, например, сульфиды и нитриды. Посторонние включения (частицы огнеупоров, литейной формы в др.) образуют вещества, с которыми металл соприкасается в ходе производства. Эта включения вносятся обычно механически путем.

В сталях встречаются неметаллические включения различного состава. В основном это окислы простые и сложные, силикаты, сульфида, фосфиды и нитриды состав которых зависит от содержания в металле различных химических элементов. (Оксидные и силикатные включения: FeО, SiO2, FеО, Сr2O3, Al2O3,SiO2 и др.; сульфиды железа и марганца: FeS, МnS; кислородные включения фосфора и фосфид железа Fe3 Р, нитриды и карбонитриды и т.п.).

Неметаллические включения оказывают в большинстве случаев вредное влияние на свойства металла: уменьшают прочность и пластичность, охрупчивают, понижают сопротивление коррозии, ухудшают технологические свойства. Поэтому содержание неметаллических включений в стали контролируется и регламентируется.

Отражательная способность неметаллических включений значительно ниже, чем металла, и поэтому под микроскопом они выглядят значительно темнее. В свою очередь, сульфиды и оксиды обладают лучшей отражательной способностью, чем силикатные включения, в поэтому под микроскопом выглядят более светлыни. Неметаллические включения имеют различные размеры (2-150 мкм). Форма, величина и распределение которых оказывают значительное влияние на свойства стали указанные выше.

Неметаллические включения могут располагаться в виде сплошной или прерывистой пленки по границам зерен (FeS,Ni2S,Cu2O). Неметаллические включения могут изменять свою форму при пластической деформации. Если включения хрупкие, то при деформации они разламываются и принимают прерывистые очертания (вид цепочек).

Методы и варианты оценки загрязненности стали неметаллическими включениями зависят от цели: контроль металла или исследование. При контрольных испытаниях деформированного металла прибегают к методу сравнения с эталонными шкалами или методу подсчета количества включений. Последний метод применяют и при контролелитого металла. При проведении исследовательских работ - метода подсчета количества и объемного процента включений.

Определение неметаллических включений в деформируемых углеродистых и легированных сталях проводится в соответствии с ГОСТ 1778

(СТСЭВ 4077).

При оценке загрязненности стали неметаллическими включениями методом сравнения с эталонными шкалами просматривают весь нетравленый шлиф при увеличении 90-110Х. Определяют наиболее загрязненное место (для каждого вида включений) и визуально сравнивают со стандартной шкалой. Шкала неметаллических включений пятибалльная. С увеличением номера балла возрастает загрязненность стали неметаллическими включениями. Кроме того, в шкале ГОСТ 1778 (СТСЭВ 4077) дается классификация оксидов, силикатов, сульфидов и нитридов с карбонитридами (рисунок 6).

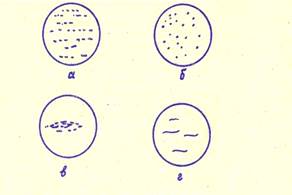

Оксиды бывают строчечные (ОС) и точечные (ОТ). Силикаты разделяются на хрупкие (СХ), пластичные (СП) и недеформируемые (СН). Нитриды и карбонитриды делятся на строчечные (НС) в точечные (НТ), кроме того в шкале приведены нитриды алюминия (НА).

Рисунок 6. Неметаллические включения в стали:

а – оксиды строчечные; б – оксиды точечные

в – силикаты хрупкие; е – силикаты пластичные

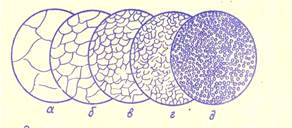

Рисунок 7. Схематическое изображение

микроструктуры с различной

величиной зерна (в баллах):

а –N1; б-N3; в-N5; г-N7; д –N9

Выявление зерна в стали

Любое металлическое изделие имеет поликристаллическое строение, т.е. состоит из зерен. Величина зерна металла зависит от его состава, условий выплавки, кристаллизации, обработки давлением и термической обработки. Хорошо известно, что от величины зерна зависят многие свойства металла. Например, металлы, имеющие крупное зерно, обладают пониженной прочностью, пластичностью и вязкостью. Поэтому в ряде случаев для характеристики металла необходимо звать величину его зерна. Методы выявления и определения величины зерна при контрольных испытаниях деформируемых сталей (углеродистых к легированных) регламентированы ГОСТ 5639 (СТСЭВ Х959).

В сталях различает фактическое и наследственное зерно. Зерно, с которым металл поступает в эксплуатацию, называют фактическим. Зерно, которое образуется в стали после термообработки по особому режиму, характеризует склонность стали к росту зерна при нагреве в процессе термической обработки и называется наследственным.

Для определения величины зерна при контрольных испытаниях применяют три метода: визуальное сравнение видимых под микроскопом зерен с эталонным изображением шкал; подсчет количества зерен, приходящихся на единицу поверхности шлифа; измерение среднего условного диаметра зерна или количества зерен в 1 мм.

По методу сравнения шлиф изучают под микроскопом при увеличении: 100х (допускается увеличение в пределах 90-105х) и сравнивают величину зерна с эталонным изображениями на шкале приведенной в ГОСТ 5639. На эталонных шкалах приведены микроструктуры с различной величиной зерна, оцениваемой номером. Всего имеется 18 номеров зерна; от - 3 до + 14. Основная шкала содержит эталоны макроструктура с номером зерна от 1до 10 при увеличений 100х (рисунок 7).

Если в микроструктуре стали имеются зерна двух и более номеров, то номера записывают в порядке преобладающей величины зерна

Зная номер зерна N, можно вычислить количество зерен n, помещающихся на площади 1 мм2 шлифа:

n = 8 * 2N

Для всех номеров зерен (от -3 до + 14) в ГОСТ 5639 вычислены и приведены в таблицах значения площади одного зерна в мм2, количество зерен на площади 1 мм2, среднее количество зерна в 1 мм2, средний диаметр зерна по расчету в мм и средний условный диаметр зерна в мм.