Микроскопы, позволяющие рассматривать предметы в отраженном свете, называются металлографическими или металломикроскопами.

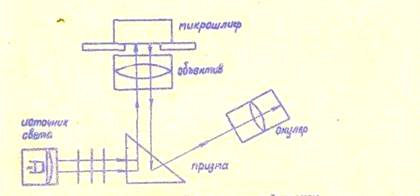

Металлографический микроскоп состоит из оптической системы, осветительной системы с фотографической аппаратурой и механической системы. Схема хода лучей в оптическом микроскопе представлена на рисунок 3.

Механическая система микроскопа имеет штатив, тубус и предметный столик.

Микрошлиф устанавливают на предметном горизонтальном столике поверхностью, подготовленной для исследования. Столик может перемещаться в двух взаимно перпендикулярных горизонтальных плоскостях с помощью специальных винтов. Это позволяет перемещать шлиф на нужное расстояние и просматривать микроструктуру в различных участках без изменения выбранного фокусного расстояния.

Для получения четкого изображения микрошлифа в штативе микроскопа имеется макрометрический винт, вращением которого перемещают столик в вертикальном направлении, обеспечивая приблизительное фокусирование. Точное фокусирование достигается микрометрическим винтом,

По устройству различают микроскопы вертикальные и горизонтальные. В настоящее время широкое применение имеют вертикальные микроскопы МИМ-7, МИМ-8, МИМ-10, ММР-5 "Неофот". При непосредственном визуальном наблюдении полезное увеличение этих микроскопов до 950 раз, а при фотографировании - 1416 раз.

Увеличение микроскопа подбирают путем комбинации объективов и окуляров, перемножая их собственные увеличения или пользуясь следующей таблицей, (Таблица I).

В таблице

F- фокусное расстояние, мм

А- апертура – площадь линзы.

F- линза увеличений объективов и окуляров микроскопа МИМ- 7.

Таблица 1

| Объективы | Окуляры для визуального наблюдения | Окуляры для фотографирования | |||||

| 7х | 10х | 15х | 20х | 7х | 10х | 15х | |

| 8.6х (F=23.2 A=0.17) | |||||||

| 14.4x (F=13.89 A=0.30) | |||||||

| 24.5x (F=8.16 A=0.37) | |||||||

| 32.5x (F=6.16 A=0.56) | |||||||

| 72.2x (F=2.77 A=1.25) |

Рисунок 3. Схема хода лучей в металлографическом

микроскопе

Рисунок 4. Схема отражения лучей от полированной

и протравленной поверхности зеренной

структуры однофазного металла (железо)

(а) и схема видимой под микроскопом

данной структуры

Рисунок 5. Схема отражения лучей от полированной к

протравленной поверхности (а) двухфазной

структуры перлите, состоящей из феррита (Ф)

и цементита (Ц) и схема видимой под микро-

скопом данной структуры (б)

Изготовление микрошлифа

Изучать структуру металла с помощью оптического микроскопа можно лишь при отражении световых лучей от поверхности исследуемого металла. Наибольшей отражающей способностью обладает ровная и плоская блестящая поверхность. Поэтому поверхность образца для микроанализа должна быть специально подготовлена. Образец, поверхность которого подготовлена для микроанализа, называется микрошлифом.

Приготовление микрошлифа состоит из шлифования и полирования образца исследуемого металла величиной примерно 10х10х12мм. Плоскую поверхность подготавливают на торцевой поверхности образца, а затем шлифуют на специальной металлографической наждачной бумага разных размеров. Шлифование производят вручную или на шлифовальном станке. При механическом шлифовании, так же как и при ручном, меняют шлифовальные шкурки, последовательно переходя от крупнозернистых к мелкозернистым, например от №6 к №5,3, от № М20 к № М10. При переходе с одного номера шлифовальной бумаги на другой образец необходимо шлифовать в направлении, перпендикулярном к рискам, оставшимся после шлифования на бумаге предыдущего номера, пока эти риски не будут выведены. После окончания шлифования образец промывают, чтобы удалить частицы абразивного материала, а затем полируют на полировальном станке с плоским кругом, обтянутым фетром (или сукном), которые смачивают водой с мельчайшим порошком оксидов металлов (AI2O3, Fe2O3 и т.п.). Полировать шлиф следует до выведения рисок и получения зеркальной поверхности, а затем протереть ватой, смоченной спиртом.

Приготовленный микрошлиф устанавливают на предметный столик микроскопа для изучения микроструктуры.

Изучение микроструктуры начинают с рассмотрения микрошлифа непосредственно после полирования в нетравленом виде.

Под микроскопом поверхность такого шлифа зеркально гладкая, хорошо страдает свет и поэтому на ней не обнаруживаются никакие структурные составляющие, за исключением тех фаз, которые обладают другими оптическими свойствами; это неметаллические включения (сульфиды, оксиды, графит и др.), образовавшиеся в металле в процессе его производства. В некоторых сплавах такие участки могут быть структурными составляющими, характерными для данного сплава (например, в чугунах графит). Вследствие иной отражающей способности, чем у металлической основы, неметаллические включения легко обнаруживаются под микроскопом. После просмотра потравленный шлиф подвергают травлению.

Травление микрошлифов

Для выявления микроструктуры сплавов, границ зерен, фазовых и структурных составляющих применяют следующие методы. Химическое травление, электролитическое травление, магнитный метод, тепловое травление, травление в расплавленных солях, катодное травление. Реактивы для травления и режимы травление приведены в литература [ 7 ].

Различные фазы сплава отличаются химическим составом, кристаллическим строением, физическими и механическими свойствами. Поэтому при травлении многофазных структур отдельные фазовые составляющие - зерна твердых растворов или химических соединений, имея различный электродный потенциал (образуя микрогальванопары), дают различную степень растворения при воздействии реактива - травителя. В результате на шлифе образуется рельеф.

При освещении протравленного микрошлифа на металлографическом микроскопе лучи света будут по разному отражаться от различно протравившихся фазовых составляющих.

Фазовые составляющие, протратившиеся слабо, отразят больше лучей света и будут казаться светлыми; фазовые составляющие, протратившиеся сильно, отразят, вследствие рассеяния света, меньше лучей я будут казаться темными (рисунок 4,5).

Схема отражения лучей от полированной и протравленной поверхности однофазной и двухфазной структуры представлена на рисунок 4,5,

Наиболее часто применяют следующие реактивы для травления сталей и чугунов:

а) 5-процентный раствор НN03 в этиловом спирте (для отожженных углеродистых сталей);

б) 4-процентный раствор пикриновой кислоты в спирте (для отпущенных сталей);

в) пикрат натрия (пикриновая кислота и едкий натр) для выявления карбидов.

Подробный перечень реактивов, используемых для травления сталей и различных сплавов, приведен в специальных справочниках [2,7].

Анализ микроструктуры