КУРСОВОЙ ПРОЕКТ

«УПРАВЛЕНИЕ режимом ректификационной колонны»

По МДК 02.01 УПРАВЛЕНИЕ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ

ННТО.18.02.09 3ПНГ30 00 ПЗ

Разработал В.А. Лунгрен

Руководитель И.В. Хакимова

Нижневартовск 2016 г

ОТЗЫВ

на курсовой проект по МДК02.01 «Управление технологическим процессом»

студента группы 3ПНГ30 специальности 18.02.09 Переработка нефти и газа

Лунгрен Владислав Александрович

Тема: «Управление режимом ректификационной колонны»

Заключение о соответствии курсового проекта заявленной теме _______________________ соответствует ______________________________

Теоретическая и практическая значимость курсового проекта ___________

Способствует углублению знаний по дисциплине ______________________

_________________________________________________________________

Замечания: _______________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Оценка качества курсового проекта:

оформление пояснительной записки___________________

содержание пояснительной записки ___________________

графическая часть ___________________ _____________

доклад ________________________________

ответы на вопросы ______ ______________

Итоговая оценка ________ ___________________

Преподаватель: __________________________________ Хакимова И.В.

Студент: _________________________________________

МИНОБРНАУКИ РОССИИ

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Югорский государственный университет» (ЮГУ)

НИЖНЕВАРТОВСКИЙ НЕФТЯНОЙ ТЕХНИКУМ

(филиал) федерального государственного бюджетного образовательного учреждения

Высшего профессионального образования «Югорский государственный университет»

(ННТ (филиал) ФГБОУ ВПО «ЮГУ»)

ЗАДАНИЕ

на курсовой проект

По специальности 18.02.19 Переработка нефти и газа ___________

(код) (наименование)

Студента ___ очного __ отделения, ___ 3 ______ курса, _ 3ПНГ30 группы

___________ Лунгрен Владислав Александрович ___________________

(Ф.И.О. студента)

На тему «Управление режимом ректификационной колонны»

Пояснительная записка

Введение

ГЛАВА 1. ОЪЕКТ ИССЛЕДОВАНИЯ

1.1 Процесс ректификации углеводородных смесей

1.2 Описание технологической схемы управления параметрами ректификационных колонн. Контроль параметров верхней, нижней и средней части колонны

1.3 Виды колонн, начинка колонн

ГЛАВА 2. ЭКСПЛУАТАЦИЯ колонн

2.1 Основные правила пуска и остановки колонн

2.2 Возможные неполадки при эксплуатации колонн, их причины и способы устранения

2.3 Лабораторный контроль процесса

ГЛАВА 3. БЕЗОПАСНАЯ ЭКСПЛУАТАЦИЯ КОЛОННЫ

3.1 Основные опасности производства

3.2 Противоаварийная защита процесса эксплуатации колонны

3.3 Молниезащита и защита от статического электричества

Заключение

БИБЛИОГРАФИЧЕСКИЙ список

Графическая часть

Лист1 Технологическая схема управления параметрами ректификационной колоны (А1) _______________________________________________________

Дата выдачи задани_ 15.10.2015 ____________________________________

Дата защиты ____________________________________________________

| Руководитель проекта | ____________________ | / Хакимова И.В./ |

| (подпись) | (Ф.И.О.) |

СОДЕРЖАНИЕ

ПЕРЕЧЕНЬ УСЛОВНЫХ ОБОЗНАЧЕНИЙ И ПРИНЯТЫХ СОКРАЩЕНИЙ ………………………………………………………………. 6

ПЕРЕЧЕНЬ ЛИСТОВ ГРАФИЧЕСКОЙ ЧАСТИ ………………………..7

ВВЕДЕНИЕ …………………………………………………………………….. 8

ГЛАВА 1. ОБЪЕКТ ИССЛЕДОВАНИЯ ……………………………………10

1.1 Процесс ректификации углеводородных смесей ……………………… 10

1.2 Описание технологической схемы управления параметрами ректификационных колон. Контроль параметров верхней, нижней и средней части колонны …………………………………………………………………. 11

1.3 Виды колонн, начинка колонн ………………………………………….. 14

ГЛАВА 2. ЭКСПЛУАТАЦИЯ КОЛОНН ………………………………… 16

2.1 Основные правила пуска и остановки колонн ………………………… 16

2.2 Возможные неполадки при эксплуатации колонн, их причины и способы устранения ……………………………………………………………………. 18

2.3 Лабораторный контроль процесса ……………………………………… 23

ГЛАВА 3. БЕЗОПАСНАЯ ЭКСПЛУАТАЦИЯ КОЛОННЫ …………...27

3.1 Основные опасности производства …………………………………….… 27

3.2 Противоаварийная защита процесса эксплуатации колонны …………. 28

3.3 Молниезащита и защита от статического электричества ……………… 31

ЗАКЛЮЧЕНИЕ ……………………………………………………………… 34

БИБЛИОГРАФИЧЕСКИЙ СПИСОК ………………………………………35

ПЕРЕЧЕНЬ ЛИСТОВ ГРАФИЧЕСКОЙ ЧАСТИ

| Наименование | Формат | Количество |

| Технологическая схема управления параметрами ректификационной колоны | А1 |

ПЕРЕЧЕНЬ УСЛОВНЫХ ОБОЗНАЧЕНИЙ И ПРИНЯТЫХ СОКРАЩЕНИЙ

НК – Низкокипящий компонент.

ВК – Высококипящий компонент.

ЭЛОУ – Электрообессоливающая установка.

ВВЕДЕНИЕ

Ректификационная колонна — цилиндрический вертикальный сосуд постоянного или переменного сечения, оснащенный внутренними тепло- и массообменными устройствами и вспомогательными узлами, предназначенный для разделения жидких смесей на фракции, каждая из которых содержит вещества с близкой температурой кипения. Классическая колонна представляет собой вертикальный цилиндр, внутри которого располагаются контактные устройства — тарелки или насадки. Соответственно различают ректификационные колонны тарельчатые и насадочные. Вспомогательные узлы предназначены для ввода, распределения и аккумулирования (сбора) жидкости и пара.

Нагреваемая жидкая смесь поступает из контейнера в ректификационную колонну, где «легкие» фракции (продукты, имеющие более низкую температуру кипения) концентрируются в верхней части колонны, а «тяжелые» (продукты, имеющие более высокую температуру кипения) — в нижней. Ректификационная колонна, в верхней части которой давление близко к атмосферному, называется атмосферной колонной. В вакуумных колоннах промышленного назначения используется низкое абсолютное давление в верхней части колонны — как правило, 1,87—2,4 КПа и менее.

Ректификационные колонны применяются в процессах дистилляции, экстрактивной ректификации, экстракции жидкостей, теплообмена между паром и жидкостью и в других процессах. Один и тот же принцип действия ректификационной колонны используется как в относительно простых лабораторных приборах, так и в сложных промышленных установках нефтеперерабатывающей, нефтехимической, химической, газовой, пивоваренной и других отраслей. Диаметр промышленных ректификационных колонн может достигать 16 метров, а высота — 90 метров и более.

Целью курсового проекта является изучение управления режимом ректификационной колонны. Для достижения этой цели необходимо решить ряд задач:

1. рассмотреть процесс ректификации углеводородных смесей;

2. разработать технологическую схему управления параметрами ректификационных колонн;

3. раскрыть основные правила пуска и остановки колонн, возможные неполадки при эксплуатации колонн, их причины и способы устранения;

4. выявить основные опасности производства;

5. рассмотреть противоаварийную защиту процесса эксплуатации колонны.

Объект?????

Предметом исследования является ректификационная колонна.

Курсовой проект состоит из: 3 глав, 9 параграфов, 35 страниц, введения, заключения и библиографического списка.

ГЛАВА 1. ОБЪЕКТ ИССЛЕДОВАНИЯ

1.1. Процесс ректификации углеводородных смесей

Для разделения смеси жидкостей обычно прибегают к перегонке. Разделение путём перегонки основано на различной температуре кипения отдельных веществ, входящих в состав смеси. Так, если смесь состоит из двух компонентов, то при испарении компонент с более низкой температурой кипения (низкокипящий компонент, НК) переходит в пары, а компонент с более высокой температурой кипения (высококипящий компонент, ВК) остаётся в жидком состоянии. Полученные пары конденсируются, образуя так называемый дистиллят; не испарённая жидкость называется остатком. Таким образом, в результате перегонки НК переходит в дистиллят, а ВК - в остаток. Описанный процесс, называемый простой перегонкой, не даёт, однако, возможности произвести полное разделение компонентов смеси и получить их в чистом виде. Оба компонента являются летучими и потому оба переходят в пары, хотя и в различной степени. Поэтому образующиеся при перегонке пары не представляют собой чистого НК. Поскольку он вследствие большей летучести испаряется в большей степени, чем ВК, то пары обогащены НК по сравнению с содержанием его в исходной смеси. Таким образом, в дистилляте содержание НК выше, чем в исходной смеси, а в остатке, наоборот, содержание НК ниже, чем в исходной смеси. Для достижения наиболее полного разделения компонентов применяют более сложный вид перегонки - ректификацию. Ректификация заключается в противоточном взаимодействии паров, образующихся при перегонке, с жидкостью, получающейся при конденсации паров. Представим себе аппарат, в котором снизу вверх движутся пары, а сверху (навстречу парам) подаётся жидкость, представляющая собой почти чистый НК. При соприкосновении поднимающихся паров со стекающей жидкостью происходит частичная конденсация паров и частичное испарение жидкости. При этом из паров конденсируется преимущественно ВК, а из жидкости испаряется преимущественно НК. Таким образом, стекающая жидкость обогащается ВК, а поднимающиеся пары обогащаются НК. В результате чего выходящие из аппарата пары представляют собой почти чистый НК. Эти пары поступают в конденсатор (дефлегматор), где и конденсируются. Часть конденсата, возвращаемая на орошение аппарата, называется флегмой, другая часть - отводится в качестве дистиллята. В настоящее время перегонка и ректификация широко распространены в химической технологии и применяются для получения разнообразных продуктов в чистом виде, а также для разделения газовых смесей после их сжижения (разделение углеводородных газов)

1.2. Описание технологической схемы управления параметрами

ректификационных колонн. Контроль параметров верхней, нижней и средней части колонны

Исходную смесь из промежуточной емкости центробежным насосом подают в теплообменник, где подогревают до температуры кипения и подают в колонну на ту тарелку, где кипит смесь того же состава, т.е. на верхнюю тарелку нижней исчерпывающей части колонны. Верхняя часть колонны называется укрепляющей по легколетучему компоненту.

Внутри ректификационной колонны расположены контактные устройства в виде тарелок или насадки. Снизу вверх по колонне движется пар, поступающий из выносного куба – испарителя (кипятильника). На каждой тарелки происходит частичная конденсация пара труднолетучего компонента и за счет конденсации – частичное испарение легколетучего компонента. Начальный состав пара примерно равен составу кубового остатка, т.е. обеднен легколетучим компонентом. Таким образом, пар, выходящий из куба – испарителя и представляющий собой почти чистый труднолетучий компонент, по мере движения вверх обогащается легколетучим компонентом и покидает колонну в виде почти чистого пара легколетучего компонента. Для полного обогащения верхнюю часть колонны орошают в соответствии с заданным флегмовым числом жидкостью (флегмой) состава, получаемой в дефлегматоре путем конденсации пара, выходящего из колонны. Пар конденсируется в дефлегматоре, охлаждаемом водой. Часть конденсата выводится из дефлегматора в виде готового продукта разделения – дистиллята, который охлаждается в теплообменнике и направляется в промежуточную емкость. Флегма, стекая по колонне и взаимодействуя с паром, обогащается труднолетучим компонентом.

Из куба – испарителя отводят нижний продукт или кубовый остаток.

Из кубовой части колонны насосом непрерывно выводится кубовая жидкость – продукт, обогащенный труднолетучим компонентом, который охлаждается в теплообменнике и направляется в емкость.

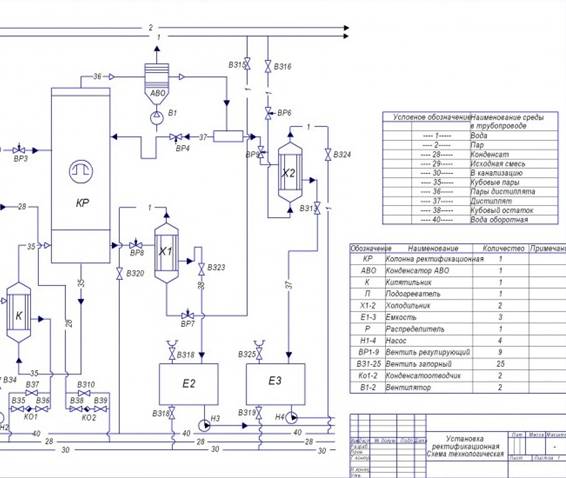

Для удобства и наглядности на рисунке 1. представлена технологическая схема ректификационной колонн.

Рисунок 1. Технологическая схема ректификационной колонн

Рисунок 1. Технологическая схема ректификационной колонн

Рассмотрим, как осуществляется процесс ректификации.

В среднюю часть колонны поступает подлежащее ректификации сырье, нагретое до определенной температуры.

Сырье может подаваться в колонну в виде жидкости, паров или смеси паров и жидкости.

При входе сырья в колонну происходит процесс однократного испарения, в результате которого образуются пары и жидкость определенного состава, находящиеся в равновесии.

Для обеспечения ректификации необходимо в верхней части колонны навстречу парам организовать поток жидкости (флегмы, орошения). Для этого на верху колонны тем или иным способом отнимается тепло (тепло парциального конденсатора). За счет этого часть паров, поднимающихся с верхней тарелки, конденсируется, образуя необходимый нисходящий поток жидкости.

В нижней части колонны нужно обеспечить восходящий поток паров. Для этого в низ колонны тем или иным способом подводится тепло (тепло кипятильника) При этом часть жидкости, стекающей с нижней тарелки, испаряется, образуя поток паров.

При таком режиме: самая низкая температура будет вверху колонны, а самая высокая – внизу колонны.

Отбираемый сверху колонны продукт, обогащенный низкокипящим компонентом, называется ректификатом (или дистиллятом).А снизу колонны, отбираемый продукт, обогащенный высококипящим компонентом, называется остатком или кубовым (нижним) продуктом.

Та часть колонны, куда вводится сырье, называется секцией питания или эвапорационным пространством. Часть ректификационной колонны, находящаяся выше ввода сырья – верхней, концентрационной или укрепляющей, а ниже ввода сырья – нижней, отгонной или исчерпывающей.

1.3. Виды колонн, начинка колонн

Ректификационные установки по принципу действия делятся на периодические и непрерывные. В установках непрерывного действия разделяемая сырая смесь поступает в колонну и продукты разделения выводятся из неё непрерывно. В установках периодического действия разделяемую смесь загружают в куб одновременно и ректификацию проводят до получения продуктов заданного конечного состава.

Промышленные ректификационные колонны могут достигать 80 метров в высоту и более 6,0 метров в диаметре. В ректификационных колоннах в качестве контактных устройств применяются тарелки, которые дали название химическому термину, и насадки. Насадка, заполняющая колонну, может представлять собой металлические, керамические, стеклянные и другие элементы различной формы. Конденсация осуществляется на развитой поверхности этих элементов.

Ректификационная колонна представляет собой вертикальный сосуд цилиндрической формы различного сечения (переменного либо постоянного). Рассматриваемые колонны имеют в своем составе внутренние массо-, а также теплообменные устройства. Кроме этого ректификационные колонны снабжаются вспомогательными узами. Подобные колонны необходимы для того, чтобы разделить различные смеси на отдельные фракции. В состав таких фракций входят вещества, температура кипения которых примерно одинаковая.

Классический вид колонны – цилиндр в вертикальном положении. Внутри классической колонны присутствуют насадки либо тарелки, являющиеся контактными устройствами. Исходя из этого, рассматриваемые сосуды подразделяют на насадочные, а также тарельчатые. Вышесказанные вспомогательные узлы помогают распределять, вводить и, кроме этого, аккумулировать пар. Жидкая смесь, которая все время нагревается, поступает в саму колонну непосредственно из контейнера. Здесь уже так называемые «легкие» фракции, то есть продукты, которые имеют меньшую температуру кипения, собираются в самом верху ректификационной колонны. «Тяжелые» (температура кипения таких продуктов выше) же, в свою очередь, полностью концентрируются в самом низу такой колонны.

Если в верхней части рассматриваемого вида колонны давление будет приблизительно равняться атмосферному, то такую колонну называют атмосферной. В промышленных ректификационных колоннах используется более низкое давление, нежели атмосферное, также вверху самой колонны – такая колонна именуется, как вакуумная.

Рассматриваемые промышленные колонны, как правило, используются в процессах экстракции жидкостей, экстрактивной ректификации и дистилляции. Нередко ректификационные колонны применяются для теплообмена, который происходит между жидкостью, а также паром. Принцип работы такой колонны используется практически одинаковый, будь то в обычных лабораторных приборах, или же в довольно сложных установках различных отраслей.