ТЕМА 14. СВАРНЫЕ СОЕДИНЕНИЯ

Общие сведения [5]

Сварные соединения – наиболее распространенный тип неразъемных соединений. Их получают формированием межатомных связей в свариваемых деталях путем местного нагрева в зоне их соединения до жидкого состояния или путем пластического деформирования деталей в зоне стыков с нагревом или без нагрева (сварка взрывом, прокаткой).

Преимущественно сварное соединение образуют путем местного нагрева:

- с расплавлением металла без приложения силы (сварка электродуговая, газовая, электронно-лучевая),

- без расплавления металла и с приложением силы. Металл деталей соединения в этом случае не расплавляют, а доводят до пластичного состояния. Соединение образуют путем сдавливания деталей (различные виды контактной сварки).

Достоинства сварных соединений.

1. Малая масса. По сравнению с заклепочными соединениями экономия металла составляет до 30%, так как в заклепочных соединениях отверстия под заклепки ослабляют материал и обязательно применение накладок или частичное перекрытие соединяемых деталей. По сравнению с литыми стальными конструкциями экономия по массе составляет до 60%. Сваркой можно получить более совершенную конструкцию (литье не допускает большие перепады размеров) с малыми припусками на механическую обработку.

2. Малая стоимость. Стоимость сварной конструкции из проката примерно в 2-3 раза ниже стоимости литья и поковок.

3. Экономичность процесса сварки, возможность его автоматизации. Это связано с малой трудоемкостью процесса, сравнительной простотой и дешевизной оборудования: не нужны одновременное плавление большого количества металла, как при литье, и мощные дыропробивальные машины для установки заклепок большого диаметра.

4. Плотность и герметичность соединения.

5. Возможность получения конструкций очень больших размеров (что невозможно, например при литье): сварной мост через Днепр, антенны радиотелескопов.

Недостатки сварных соединений.

1. Возможность получения скрытых дефектов сварного шва (трещины, непровары, шлаковые включения). Применение автоматической сварки в значительной мере устраняет этот недостаток.

2. Необходимость контроля качества сварного шва рентгеноскопическими, ультразвуковыми и другими методами.

3. Коробление деталей вследствие неравномерности нагрева в процессе сварки.

4. Невысокая прочность при переменных режимах нагружения. Сварной шов является сильным концентратом напряжений.

В курсе «Детали машин» основное внимание уделяют изучению конструкций и инженерным методам расчета сварных соединений.

Применение. Сварные соединения широко применяют в строительстве. В машиностроении сварку применяют для получения заготовок деталей из проката в мелкосерийном и единичном производстве. Сварными выполняют станины, рамы, корпуса редукторов, шкивы, зубчатые колеса, коленчатые валы, корпуса судов, кузова автомобилей, обшивку железнодорожных вагонов, трубопроводы, мосты, антенны радиотелескопов, фюзеляжи самолетов и др.

Наибольшее распространение получили соединения электродуговой и газовой сваркой. Хорошо свариваются низкоуглеродистые и низколегированные стали марок Ст3, 10, 15НМ, 12Х18Н9Т. Высокоуглеродистые стали, чугуны и сплавы цветных металлов свариваются хуже.

Соединения электродуговой и газовой сваркой [5]

Электродуговую сварку выполняют на сварочных автоматах, полуавтоматах, а также вручную. Газовую сварку используют для соединения деталей из металлов и сплавов с отличающимися температурами плавления при толщинах до 30 мм и в тех случаях, когда отсутствует источник электроэнергии. Различают следующие способы сварки:

- автоматическая сварка под флюсом – высокопроизводительна и экономична, с хорошим качеством шва. Применяют в крупносерийном и массовом производстве, преимущественно для конструкций с длинными прямолинейными, криволинейными и кольцевыми швами (толщина h соединяемых деталей 2…130 мм);

- механизированная сварка под флюсом. Находит применение в конструкциях с прерывистыми швами произвольного очертания и ограниченной длины;

- ручная сварка – малопроизводительна, с невысоким качеством шва. Используют при малом объеме сварочных работ и в том случае, когда другие виды сварки нерациональны (h =1…60 мм).

При ручной сварке шов образуется главным образом за счет металла электрода, а при автоматической и механизированной – в основном за счет расплавления основного металла.

Для электродуговой сварки конструкционных сталей применяют электроды: Э42, Э42А, Э46, Э46А, Э50, Э50А и др. Число после буквы Э, умноженное на 10, означает минимальное значение временного сопротивления (Н/мм2) металла шва. Буква А обозначает повышенное качество электрода, обеспечивающее получение более высоких пластических свойств металла шва.

По конструктивным признакам (по взаимному расположению соединяемых элементов) сварные соединения разделяют на:

- стыковые – свариваемые элементы примыкают торцовыми поверхностями и являются продолжением один другого (рис. 14.1, а), область применения таких соединений расширяется;

- нахлесточные - боковые поверхности соединяемых элементов частично перекрывают друг друга (рис. 14.1, б);

- тавровые – торец одного элемента примыкает под углом (обычно 90о) к боковой поверхности другого элемента (рис. 14.1, в);

- угловые – соединяемые элементы приваривают по кромкам один к другому (рис. 14.1, г). В силовых конструкциях не применяют и на прочность не рассчитывают.

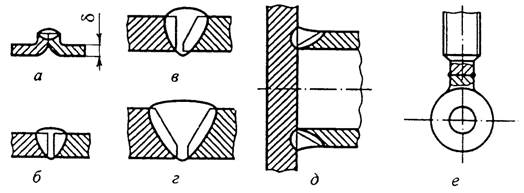

Рис. 14.1. Классификация сварных соединений по взаимному расположению соединяемых элементов [5]: а – стыковые; б – нахлесточные; в – тавровые; г – угловые.

В зависимости от типа сварного шва различают сварные соединения:

- со стыковыми швами (в стыковых и тавровых соединениях);

- с угловыми швами (в нахлесточных, тавровых и угловых соединениях).

Сварные соединения стыковыми швами [4,5]

Стыковые швы являются наиболее рациональными, приближающие по форме и прочности составные детали к целому изделию. Они образуются при полной проварке стыка торцов соединяемых деталей с помощью дуговой (рис. 14.2, а-д) или контактной (рис. 14.2, е) электросварки.

Рис. 14.2. Сварные соединения стыковыми швами [4]:

а-d £ 1 мм – отбортовка кромок; б-d=1…6 мм без скоса кромок; в,г-d³ 4мм – со скосом кромок различной формы; д – со скосом кромки детали таврового соединения при полном проваре; е – плоские торцы деталей под стыковую электроконтактную сварку

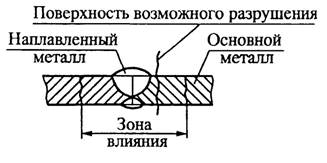

В районе сварного шва из-за высокой местной температуры может произойти изменение физических, химических, структурных свойств основного металла и, как следствие, понижение его механических характеристик – появляется так называемая зона термического влияния (рис. 14.3).

Рис. 14.3. Зона термического влияния стыкового шва [5]

Стыковые сварные соединения могут разрушаться в одном из двух опасных сечений: по сварному шву или по месту сплавления металла шва с металлом детали в зоне термического влияния (рис. 14.3 и 14.6).

Практикой установлено [1], что при качественном выполнении сварки разрушение стыкового сварного соединения происходит преимущественно в зоне термического влияния. По этой причине расчет стыкового сварного соединения выполняют в основном по размерам сечения детали в зоне термического влияния.

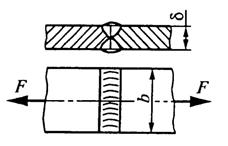

Если сварное соединение стыковым швом нагружено центральной растягивающей силой F (рис. 14.4), то условие прочности имеет вид:

,

,

где  - напряжения растяжения в опасном сечении стыкового соединения, выполненного в виде полосы.

- напряжения растяжения в опасном сечении стыкового соединения, выполненного в виде полосы.

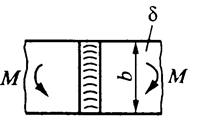

В стыковом соединении, нагруженном изгибающим моментом М (рис. 14.5), вычисляют напряжения  изгиба:

изгиба:

.

.

Рис. 14.4. Сварное соединение стыковым Рис. 14.5. Сварное соединение стыковым швом

швом нагружено центральной растягивающей нагружено изгибающим моментом М [5]

силой F [5]

Допускаемые напряжения для расчета сварных соединений принимают по механическим характеристикам материала в зоне влияния сварного шва и отмечают штрихом

в отличие от допускаемых напряжений основного металла [Ϭр].

в отличие от допускаемых напряжений основного металла [Ϭр].

Стыковое соединение может быть выполнено не только из листов или полос, но и из труб, уголков, швеллеров и других фасонных профилей. Во всех случаях сварная конструкция по прочности получается близкой к целой.

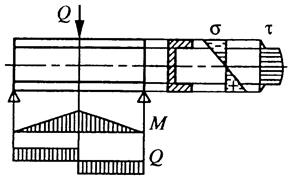

При совместном действии в стыке нормальных и касательных напряжений (рис. 14.6) расчет сварного соединения стыковым швом на статическую прочность проводят по эквивалентным напряжениям ϬЕ в опасном сечении, испытывающем сложное напряженное состояние.

Рис. 14.6. Схема нагружения сварного соединения со стыковым швом [4]:

F – центральная растягивающая сила; М – изгибающий момент;

Т – крутящий момент

Для определения  обычно используют четвертую теорию прочности:

обычно используют четвертую теорию прочности:

,

,

где  - нормальные напряжения растяжения (или сжатия);

- нормальные напряжения растяжения (или сжатия);

- наибольшие нормальные напряжения изгиба (в зоне А);

- наибольшие нормальные напряжения изгиба (в зоне А);

- наибольшие касательные напряжения кручения (в зоне А).

- наибольшие касательные напряжения кручения (в зоне А).

Сварные соединения угловыми швами [4,5]

Угловые швы образуются при сваривании деталей нахлесточных (рис. 14.7, а), тавровых (рис.14.7, б) и угловых (рис.14.7, в) соединений, кромки которых не имеют скосов. Это упрощает их изготовление. Если сварной узел можно легко переворачивать вручную или с помощью кантователя, то привариваемую деталь можно обварить по всему периметру с двух сторон; если доступ ко второй стороне затруднен или невозможен, сварку выполняют только с одной стороны.

Рис. 14.7. Сварные соединения угловыми швами [4]

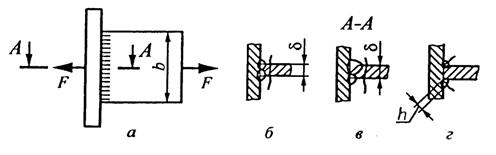

При статическом нагружении обычно применяют нормальные угловые швы, имеющие в поперечном сечении прямоугольный треугольник с соотношением катетов 1:1 (см. рис.14.7, а, сечение А-А), как более простые в изготовлении.

Основными характеристиками углового шва являются (рис. 14.7, а, сечение А-А):

k – катет (по аналогии со стороной прямоугольного треугольника); рекомендуется  при

при  ;

;

h – рабочая высота (определяет наименьшее сечение в плоскости, проходящей через биссектрису прямого угла, по которому происходит разрушение – срез).

Для шва при ручной сварке:

.

.

Для шва при автоматической сварке

.

.

Разрушение угловых швов при статическом нагружении происходит по наименьшей площади (по опасному сечению), проходящей по биссектрисе прямого угла поперечного сечения шва (рис. 14.7, а, сечение А-А). В опасном сечении угловые швы испытывают, как правило сложное напряженное состояние, которое для приближенных расчетов трудно описать простыми аналитическими зависимостями. Поэтому для простоты расчет угловых швов при любом способе нагружения условно ведут по средним касательным напряжениям  , равномерно распределенным по высоте опасного сечения. Площадь опасного сечения шва равна

, равномерно распределенным по высоте опасного сечения. Площадь опасного сечения шва равна  , где

, где  - длина шва.

- длина шва.

Таким образом, расчет всех угловых швов только по  в опасном сечении практически удобен и упрощает расчеты.

в опасном сечении практически удобен и упрощает расчеты.

В нахлесточном сварном соединении в зависимости от расположения различают угловые швы фланговые (рис. 14.8) и лобовые (рис. 14.9).

Фланговый угловой шов расположен параллельно, а лобовой шов – перпендикулярно линии действия нагружающей силы.

Применяют также комбинированные швы, состоящие из фланговых и лобовых угловых швов (рис. 14.10).

Рис. 14.8. Нахлесточное сварное соединение фланговыми угловыми швами

нагружено растягивающей силой F [5]

Рис. 14.9. Нахлесточное сварное соединение Рис. 14.10. Нахлесточное сварное

лобовыми угловыми швами нагружено соединение комбинированным швом

растягивающей силой F [5] нагружено растягивающей силой F [5]

Условие прочности флангового углового шва (рис. 14.8.):

,

,

где 2 – число швов;  - длина шва (обычно

- длина шва (обычно  <

<  ).

).

Условие прочности лобового углового шва (рис. 14.9):

.

.

Условие прочности комбинированного шва в предположении, что растягивающая сила F нагружает швы равномерно (рис. 10.10):

.

.

Нахлесточное сварное соединение комбинированным швом нагружено комбинацией сил и моментов в плоскости стыка. Линия действия силы F в этом случае расположена произвольно в плоскости стыка. Находим центр масс сварного шва, наносим координатные оси х, у (рис. 14.11). Развернем поверхность разрушения сварного шва на плоскость чертежа (рис. 14.11, б). Затем перенесем силу F вдоль линии действия до пересечения с осью х и разложим на составляющие

и

.

.

Рис. 14.11. Нахлесточное сварное соединение комбинированным швом

нагружено комбинацией сил и моментов в плоскости стыка [5]

Далее приведем полученные составляющие к центру масс сварного шва:

силу Р перенесем вдоль линии действия;

силу  приложим в центре масс и уравновесим равной по величине силой противоположного направления: пару сил заменим моментом Т=

приложим в центре масс и уравновесим равной по величине силой противоположного направления: пару сил заменим моментом Т=  l1.

l1.

В итоге рассматриваемое соединение нагружено растягивающей силой Р, сдвигающей силой  и моментом Т.

и моментом Т.

Основываясь на принципе независимости действия сил, находим в опасной точке сварного шва напряжения от каждого силового фактора и затем их геометрически суммируем.

При рассмотрении напряженного состояния сварного шва полагаем, что перерезывающую силу  воспринимает только вертикальный шов. Основанием этому служит расчет касательных напряжений в балках, нагруженных поперечной (перерезывающей) силой (рис. 14.12). В соответствии с этим расчетом (формула Журавского) касательные напряжения

воспринимает только вертикальный шов. Основанием этому служит расчет касательных напряжений в балках, нагруженных поперечной (перерезывающей) силой (рис. 14.12). В соответствии с этим расчетом (формула Журавского) касательные напряжения  при поперечном изгибе в верхних и нижних точках сечения равны нулю, т.е. напряжением от поперечной сдвигающей силы Q в горизонтальных швах можно пренебречь.

при поперечном изгибе в верхних и нижних точках сечения равны нулю, т.е. напряжением от поперечной сдвигающей силы Q в горизонтальных швах можно пренебречь.

В связи с этим для рассмотрения выделим две опасные точки (см. рис. 14.11, б): точку 1 – на наибольшем удалении от центра масс; точку 2 – на вертикальном шве.

Рис. 14.12. Нагружение балки поперечной (перерезывающей) силой [5]

Суммарное касательное напряжение в точке 1

,

,

где модули векторов напряжений:  - от момента;

- от момента;  - от растягивающей силы;

- от растягивающей силы;  - периметр сварного шва;

- периметр сварного шва;  - полярный момент инерции, мм4, который может быть найден общими методами как сумма моментов инерции относительно координатных осей х, у:

- полярный момент инерции, мм4, который может быть найден общими методами как сумма моментов инерции относительно координатных осей х, у:  .

.

Суммарное касательное напряжение в точке 2

,

,

где модули векторов напряжений  - от момента;

- от момента;  - от растягивающей силы;

- от растягивающей силы;  - от сдвигающей силы.

- от сдвигающей силы.

Сварные тавровые соединения [5]

Тавровое соединение образуют элементы, расположенные во взаимно перпендикулярных плоскостях (рис.14.13, а). Такое соединение может быть выполнено швами с глубоким проплавлением (рис.14.13, б и в), получаемыми при автоматической сварке и при сварке с предварительной подготовкой кромок (стыковым швом), или угловыми швами при ручной сварке (рис.14.13, г). Метод расчета соединения зависит от типа шва.

Швы с глубоким проплавлением (рис.14.13, б и в) прочнее основного металла. При нагружении соединения силой F разрушение происходит по сечению детали в зоне термического влияния. Расчет проводят по нормальным напряжениям растяжения:

.

.

Учет сварки проявляется в том, что принимают допускаемые напряжения для сварного шва, хотя расчет проводят по основному металлу.

Угловой шов (рис. 14.13, г) менее прочен, чем основной металл. Поверхность разрушения расположена в биссектральной плоскости шва, как в лобовых и фланговых швах нахлесточных соединений.

Напряжения среза

.

.

Рис. 14.13. Cварное тавровое соединение (а), выполненное стыковым швом (б,в,) и угловым (г) [5]