на «Дженерал Моторз Авто»

| В.Д. Дроздова |

Выполнил студент группы 5049/1

| М.Х. Седлер |

Руководитель практики от кафедры ст. преподаватель

| Е.В. Кармашова |

Руководитель практики от предприятия

руководитель группы контроля качества

| Санкт-Петербург |

ВВЕДЕНИЕ

В настоящее время для повышения конкурентоспособности предприятия и производимой продукции необходимо постоянно повышать качество выпускаемых изделий. Компания ООО «Дженерал Моторз Авто» определяет качество приоритетом номер один. Ориентируясь на потребности и ожидания клиента, компания стремится контролировать процессы производства, выявлять возможности для улучшения.

В данной работе рассмотрена проблема герметичности кузова автомобиля. Описаны причины и последствия данной проблемы, каким образом герметичность влияет на потребительские характеристики продукта. Произведен обзор существующих методов герметичности объектов. Разработана принципиально новая методика контроля герметичности, спроектирован автоматизированный измерительный комплекс.

Разработанная методика позволяет не только определить общую герметичность кузова, но и обнаружить конкретные места протечек.

1 ОПИСАНИЕ ПРЕДПРИЯТИЯ

1.1 КРАТКАЯ ТЕХНИКО-ЭКОНОМИЧЕСКАЯ ХАРАКТЕРИСТИКА МЕСТА ПРАКТИКИ

Место практики: Общество с ограниченной ответственностью «Дженерал Моторз Авто». Крупнейшая американская автомобильная корпорация, до 2008 года на протяжении 77 лет крупнейший производитель автомобилей в мире. По результатам 2011 года концерн вновь стал самым крупным автопроизводителем в мире. Производство налажено в 35 странах, продажа в 192 странах. Штаб-квартира компании расположена в Детройте.

Видение GM: «Создавать, производить и продавать лучшие в мире автомобили».

Цели GM:

1) Лидировать в сфере передовых технологий и качества при создании лучших в мире автомобилей.

2) Наделить сотрудников большими полномочиями, чтобы они чувствовали свою. ответственность.

3)Создать позитивные и продолжительные отношения с клиентами, дилерами, сообществами, профсоюзами и поставщиками для достижения успеха.

Дженерал Моторз осуществляет производство автомобилей Opel Astra и Chevrolet Cruze, седан и хетчбэк.

Производство подразделяется на три цеха: цех сварки, цех сборки и цех окраски. Также существуют такие отделы, как отдел качества, отдел обслуживания оборудования, отдел обслуживания зданий и сооружений, инженерный отдел, отдел логистики, отдел персонала.

1.2 ОРГАНИЗАЦИОННАЯ СТРУКТУРА ПРЕДПРИЯТИЯ

Управление предприятием осуществляется согласно смешанной структуре. В основе лежит дивизиональная структура: заводы находятся в разных городах, поэтому они управляются отдельно, заводы объединены по регионам. Однако, отдел качества подчиняется напрямую региональному менеджеру по качеству. Таким образом обеспечивается независимое положение контролирующего отдела от объекта проверки.

Организационная структура представлена на рисунке 1.

|

Рисунок 1 – Организационная структура предприятия

1.3 ОРГАНИЗАЦИЯ РАБОТЫОТДЕЛА КАЧЕСТВА

Отдел качества (Plant Quality) подразделяется на 4 отдела:

Quality Assurance – обеспечение качества – отвечает за внедрение и контроль стандартов качества: ИСО 9000 и внутренних стандартов GM, проведение Global Customer Audit; GCA – процесс оценки автомобиля глазами покупателя. Для этого берутся автомобили, готовые к отгрузке и заново полностью проверяются. Все дефекты заносятся в базу данных, им присваивается вес от 1 до 50 баллов в зависимости от влияния на удовлетворенность покупателя. Данная метрика является показателем работы всего завода, все дефекты, обнаруженные при проведении GCA, расследуются и обсуждаются на ежедневном собрании.

Quality Operations – отдел технического контроля – контроль качества продукции на всех этапах производства, а также входной и выходной контроль. Отдел состоит из 18 станций качества, расположенных во всех цехах, а также 2 зон входного контроля.

Quality Engineers – выявление причин дефектов, принятие корректирующих и сдерживающих действий. Инженеры работают с существующими проблемами качества, разрабатывают временные меры, работают с поставщиками для улучшения ситуации.

Отдел гарантии – собирает статистику дефектов, исправленных по гарантии, контролирует внедрение корректирующих действий для предотвращения возможности повторения дефекта в дальнейшем.

Предприятие сертифицировано по стандарту ИСО 9000 и ИСО 14000. Система качества соответствует требованиям стандартов. Существуют специальные процедуры, обеспечивающие постановку целей на всех уровнях и отслеживание их выполнения, все работники обязаны знать политику в области качества. Внутренние ИСО аудиты проводятся регулярно.

2 ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПРОИЗВОДСТВА АВТОМОБИЛЯ

Производство автомобиля условно подразделяется на три технологический процесса и, соответственно, три цеха: сварка, сборка, окраска.

2.1 Сварка

Контактная сварка осуществляется операторами (не автоматизирована) с помощью специальных щипцов. Свариваемые детали закрепляются на позиционерах, на участки соединения наносится герметик, затем, оператор выставляет сварочные наконечники щипцов напротив отметок на деталях, осуществляет сварку. Причиной нарушения герметичности кузова может являться неверное позиционирование деталей. На заводе работаю 3 инженера, занимающиеся геометрией кузова: они постоянно усовершенствуют схему позиционирования.

2.2 Окраска

Окраска происходит в несколько этапов, в том числе, при окраске на кузов наносится герметик, обеспечивающий дальнейшую герметичность автомобиля. Данный процесс может сказаться на герметичности кузова, если герметик был нанесен неверно (человеческий фактор) – оператор нарушил схему нанесения герметика, если материал герметика некачественный (устарел, другой марки и т.д.), если во время запекания кузова в печи процессы изменения материала прошли не должным образом. Например, материал под действием температуры должен был увеличиться в объеме и заполнить собой пустоту, но из-за нарушения температурного режима, процесс расширения не завершился. Образовалась течь.

2.3 Сборка

В процессе сборки на герметичность могут оказать влияние операции установки уплотнителей и панелей автомобиля. Чтобы устранить вероятность неправильной установки, нужно построить процесс так, чтобы у оператора был только один вариант установки детали, необходимо постоянно обучать операторов, разрабатывать корректирующие действия по каждому конкретному отклонению.

3 ХАРАКТЕРИСТИКА ТЕМЫДИПЛОМНОГО ПРОЕКТИРОВАНИЯ

В данной главе представлена характеристика темы дипломного проектирования.

3.1 Техническая и экономическая сущность проблемы и ее актуальность для предприятия

Сущность проблемы заключается в необходимости контролировать герметичность сваренного и окрашенного кузова. Недостаточная герметичность кузова является причиной таких дефектов, как протекание воды в салон, повышенный уровень шума, запыленность салона и коррозия. Протекание воды обнаруживается на станции выходного контроля, ремонт на данной стадии сложен и требует большого количества ресурсов, т.к. необходимо разбирать автомобиль и искать место нарушения герметичности.

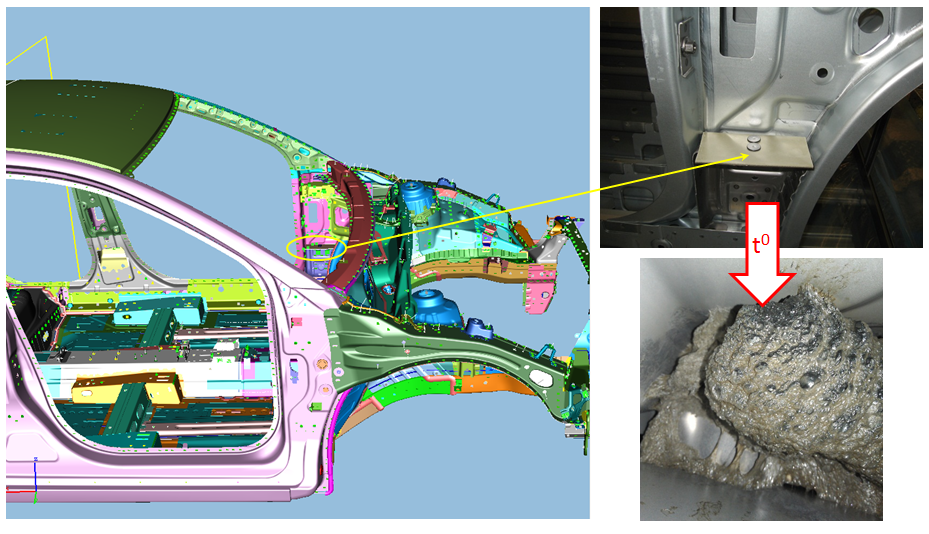

Ниже показаны протечки, обнаруженные при проведении теста на заводе.

На рисунке 2 показана протечка, возникшая из-за того, что материал пластины при нагревании в печи цеха окраски не полностью увеличился в размере.

Рисунок 2 – Протекание по причине недостаточного расширения материала

На рисунке 3 показана течь по причине отверстия в шве герметика с внутренней стороны переднего крыла.

Рисунок 3 – Отверстие с внутренней стороны переднего крыла

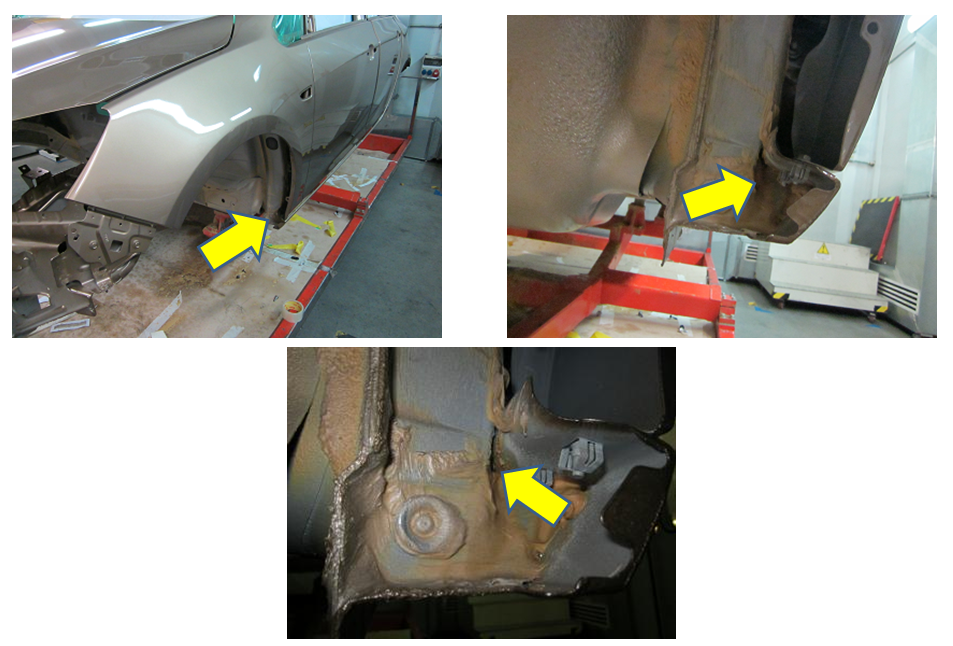

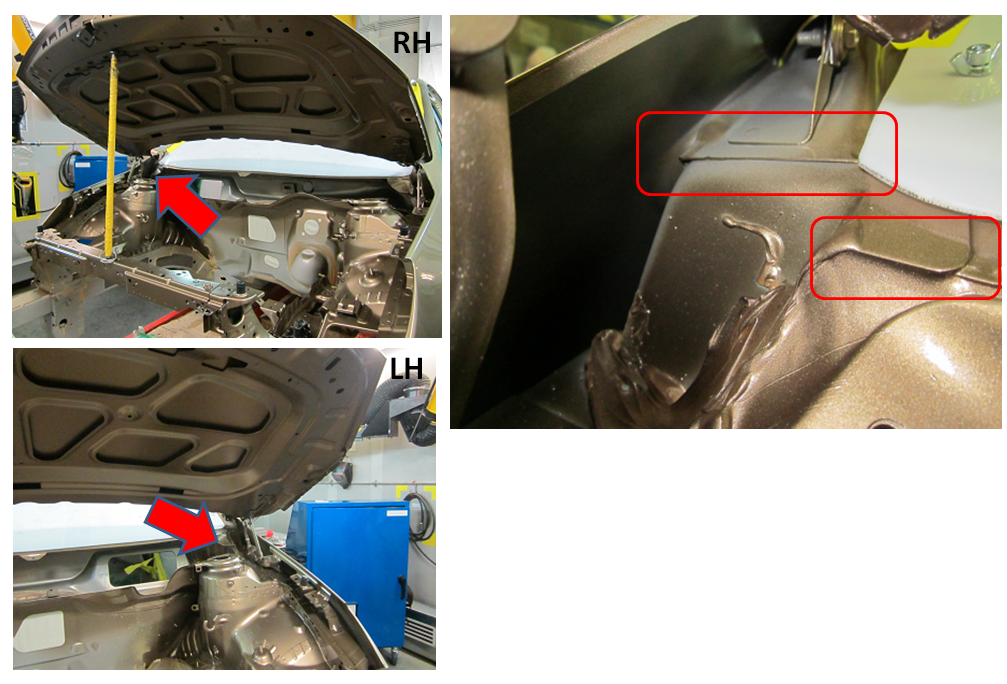

На рисунке 4 представлена фотография нарушения между панелями около петель капота.

Рисунок 4 – Протечка около петель капота

На рисунке 5 показана протечка между панелями под лючком бензобака.

Рисунок 5 – Протечка под лючком бензобака

На рисунке 6 представлена протечка из-за отверстия в герметике у левого ланжерона.

Рисунок 6 – Отверстие в герметике у левого ланжерона

3.2 Применяемые на предприятии методы и подходы к решению

На заводе существует метод контроля герметичности уже готового, собранного автомобиля. При проведении выходного контроля, 100% автомобилей проходят дождевую камеру, где на автомобиль в течение 2 минут подается вода под большим давлением. Затем, оператор осматривает автомобиль на наличие протеканий воды.

Также существует манометрический метод контроля, при котором в загерметизированный кузов нагнетается воздух, после чего замеряется скорость падения давления. Если скорость не превышает значение, описанное в спецификации, кузов признается годным, если превышает, необходимо найти место протечки. Место протечки обнаруживается с помощью ладони, ощущается как струя воздуха. Основной недостаток метода в субъективности оценки. Невозможно гарантировать точность такого метода, для проведения контроля требуется персонал высокой квалификации, и большие временные затраты.

3.3 Требования к решению поставленной задачи

Выявление нарушения герметичности кузова до установки деталей. Для этого необходимо разработать методику контроля герметичности и спроектировать измерительный комплекс

Требования к комплексу и методике: определение показателя общей негерметичности; определение места протечки; маркировка мест негерметичности, занесение информации в базу данных; обеспечение достоверных результатов при наличие предусмотренных отверстий;сохранность характеристик кузова; комплекс должен работать автоматически; обеспечение безопасности для человека и ОС.

4 ОБЗОР СУЩЕСТВУЮЩИХ МЕТОДОВ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ

В данном разделе рассмотрим протечки, обнаруженные при проведении тестов и их коренные причины; существующие методы контроля герметичности.

Рассмотрим существующие методы контроля герметичности, соответствующие поставленной задаче.

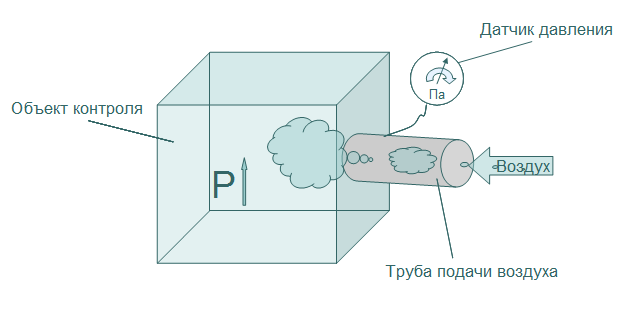

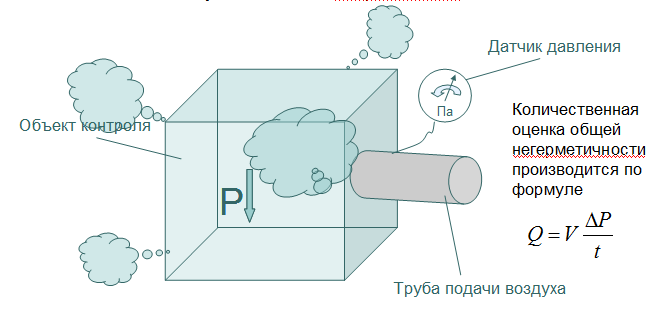

4.1 Манометрический метод

Внутрь объекта контроля нагнетается атмосферный воздух, датчик показывает увеличение давления внутри объекта, как показано на рисунке 7.

Рисунок 7 – Нагнетание атмосферного воздуха внутрь объекта

Когда давление внутри объекта станет равным давлению, описанному в методике измерения, накачивание прекращается. Воздух выходит через места нарушения герметичности, датчик фиксирует падение давления, как показано на рисунке 8.

Недостаток метода заключается в том, что невозможно достоверно определить конкретное место протечки.

Рисунок 8 – Регистрация падения давления

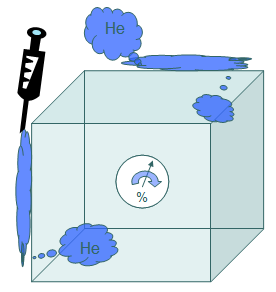

4.2 Метод гелиевого течеискателя

Перед проведением испытания необходимо выкачать воздух их контролируемого объекта, чтобы создать вакуум. Затем, снаружи подается гелий. Под действием перепада давления он через течи попадает внутрь объекта, где датчик фиксирует концентрацию гелия. Метод представлен на рисунке 9.

Рисунок 9 – Метод гелиевого течеискателя

Недостаток метода заключается в необходимости создавать вакуум внутри объекта и использовать камеру. Также, невозможно точно определить местоположение течи.

4.3 Жидкостный метод

Суть метода заключается в том, что объект помещают под струю воды с повышенным давлением на несколько минут. После этого необходимо визуально осмотреть объект на наличие протечек. Схема метода представлена на рисунке 10.

Рисунок 10 – Жидкостный метод

Недостаток метода в том, что при серьезной протечке большой объем воды оказывается внутри объекта, после чего его невозможно отремонтировать. Объект «затоплен». Кроме того, данный метод применяется только для изделий завершенного производства, что осложняет ремонт при обнаружении протечки, так как появляется необходимость разбирать и затем заново собирать изделие.

5 РАЗРАБОТКА МЕТОДА РЕШЕНИЯ ПОСТАВЛЕННОЙ ЗАДАЧИ

Был разработан новый метод контроля. Его принцип заключается в том, что внутрь объекта нагнетаю воздух и замеряют падение давления, но в отличие от первого предложенного известного варианта, в нагнетаемый воздух добавляют примесь (метку). Затем, датчик фиксирует концентрацию примеси в воздухе снаружи объекта. Повышенная концентрация свидетельствует о том, что вещество вышло из объекта, а значит, имеет место течь.

В приложении А представлен алгоритм предлагаемого метода контроля. Первым действием является нагнетание воздуха внутрь объекта. Используем атмосферный воздух, чтобы предварительно оценить общий уровень герметичности объекта. Если герметичность в пределах нормы, считаем автомобиль годным и заканчиваем тест. Если уровень утечки превышает допустимый, добавляем метку. Затем проверяем, правильно ли установлены заглушки. Для этого проводим датчиком вдоль линий контакта заглушек и автомобиля. Если найдена протечка, необходимо ее устранить (заклеить). После того, как проверены все заглушки переходим к проверке сварных швов автомобиля. датчик движется вдоль сварного шва по разработанной траектории, если обнаружена протечка, необходимо пометить этот участок автомобиля цветом. Информация о местах протечек и годности кузовов автоматически накапливается для подведения статистики.

1 Установка на телегу.

При установке на телегу осуществляется позиционирование кузова. Точность позиционирования очень важна, т.к. в дальнейшем контроль герметичности осуществляется роботами. Рабочий орган робота перемещается согласно программе по заданной траектории в пространстве. Если кузов автомобиля будет находится не в надлежащем положении, это приведет к погрешности измерения и повреждению кузова.

Позиционирование осуществляется с помощью четырех стоек с ложементами, приваренных к телеге. На днище кузова имеется четыре отверстия, расположение отверстий одинаково для всех моделей, производимых на заводе. С помощью подъемного крана кузов устанавливается на телегу таким образом, чтобы оси телеги и отверстия кузова совпали, таким образом, гарантируется позиционирование кузова относительно телеги.

2 Герметизация отверстий

Так как мы производим контроль кузова до установки на него неметаллических деталей, в том числе стекол, необходимо закрыть заглушками и загерметизировать отверстия, предусмотренные дизайном.

В дверные проемы кузова и отверстия под стекла вставляются специальные заглушки. Как показано на рисунке 11.

Рисунок 11 - пример установленной в дверь заглушки

Изнутри проклеиваются липкой лентой границы заглушек, а также отверстия автомобиля, предусмотренные проектом, согласно перечню (например, отверстия под фары).

К используемой липкой ленте существуют определенные требования: во-первых, она должна обеспечивать достаточно надежное сцепление, чтобы герметичность отверстий не нарушалась в течение всего теста. Во-вторых, лента не должна повреждать ЛКП автомобиля и оставлять на поверхности следы клея. Также существуют требования к удобству нанесения ленты, удобству отклеивания и тд. Выбор ленты представлен в приложении Г.

3 Закатывание телеги в комплекс

В пункте 1 было рассмотрено позиционирование кузова относительно телеги. Не меньшее значение имеет позиционирование телеги в комплексе, которое задается при закатывании телеги. Позиционирование осуществляется по всем направлениям и осям поворота. Для этого используются рельсы и позиционеры с ложементами. К рельсам прикрепляются упоры, которые определяют места остановки кузова. Упоры переставляются в зависимости от контролируемой модели.

Телега снабжена электроприводом, что облегчает ее перемещение оператором.

4 Подключение насосного оборудования

Насосное оборудование подключается к кузову через отверстие в заглушке правой передней двери. В отверстие вставляется шланг подачи воздуха и газа, место соединения необходимо герметизировать липкой лентой.

Оборудование для замера концентрации и метки мест нарушения концентрации подключается к рабочему органу робота. Нет необходимости осуществлять эту операцию в начале работы с каждым кузовом: данное оборудование отключается только для профилактической чистки и ремонта.

5 Нагнетание воздуха до установленного давления

Через шланг, подсоединенный к заглушке правой передней двери, подается атмосферный воздух, пока давление внутри кузова не достигнет значения, установленного в спецификации. Давление замеряется датчиком, встроенным в насосный блок.

6 Замер скорости падения давления.

После нагнетания воздуха в кузов автомобиля, мы имеем повышенное давление, однако, если существуют нарушения герметичности (протечки), воздух будет выходить, и давление будет падать. Исходя из скорости падения давления, делаем вывод об общей герметичности кузова. Сверяем скорость падения со значением, указанным в стандарте кузова. Если соответствует, заканчиваем тест и переходим к пункту 16. Если значение не соответствует стандарту, следуем алгоритму, выполняя все пункты последовательно.

7 Нагнетание воздуха до установленного давления

Так как из-за нарушения герметичности давление в кузове снизилось, необходимо осуществить повторное накачивание до достижения заданного внутреннего давления. В течение всего теста необходимо поддерживать давление на заданном уровне.

8 Добавление метки в воздух внутри кузова

Поскольку принцип контроля герметичности основан на добавление примеси в воздух внутри кузова и регистрация ее снаружи, необходимо на данном этапе осуществить добавление метки.

Основное требование к метке – возможность достоверно определить концентрацию метки в воздухе снаружи объекта. Также важными свойствами являются: безопасность оператора и безопасность кузова автомобиля. Дополнительными критериями являются стоимость и техническая сложность. Предлагаемые метки и их характеристики в баллах представлены в приложении Б.

9 Контроль герметичности заглушек

Одним из факторов погрешности измерения является нарушение герметичности заглушек и отверстий, заложенных по дизайну. При наличии таких протечек, тест показывает негодность кузова, несмотря на герметичность сварных швов. Чтобы устранить погрешность, перед тем, как принять решение о годности кузова, оценим качество герметизации, произведенной оператором.

Внутри кузова находится смесь воздуха и фреона с повышенным давлением, при наличии нарушения герметичности, газ выходит за пределы измеряемого объекта, где рабочий орган робота фиксирует повышенную концентрацию фреона в воздухе. Рассмотрим подробнее данный процесс.

Рабочий орган робота, представленный на рисунке 12, прижимается вплотную к контролируемому участку поверхности. Уплотнитель обеспечивает герметичность. Затем, через вакуумный шланг осуществляется откачка воздуха из камеры, примыкающей к контролируемой области. Данная операция осуществляется для очистки воздуха контролируемой зоны от посторонних примесей, а также для увеличения разницы давления с разных сторон сварочного шва. Если зона (шов) негерметична, газ попадает в камеру рабочего органа, где датчик фиксирует концентрацию примеси фреона. Участок проконтролирован, рабочий орган перемещается на определенное расстояние для дальнейшей оценки. Зоны контроля перекрываются, таким образом, происходит тестирование всех возможных мест протечек.

Рисунок 13 – Рабочий орган

10 Устранение негерметичности

Протечки в системе герметизации не являются характеристиками кузова и не должны влиять на результат теста. Поэтому их необходимо устранить, добавочно заклеивая места найденных нарушений герметичности клейкой лентой.

11 После устранения протечек в системе герметизации, необходимо заново провести контроль герметичности. В кузов нагнетается воздух до заданного давления, замеряется скорость падения давления (Пункты 4-7). Повторяем операции до тех пор, пока кузов не будут устранены все протечки в системе герметизации.

12 Принятие решения о годности кузова с точки зрения герметичности.

Один из основных этапов теста – принятие решение о годности кузова с точки зрения герметичности. Решение принимается на основании показаний датчика давления воздуха внутри салона: скорость падения давления внутри кузова не должна превышать значение, заданное в спецификации.

Если герметичность кузова признана несоответствующей, производится поиск мет протечек.

13 Поиск мест протечек

Принцип оценки герметичности кузова такой же, как при оценке герметичности установленных заглушек.

Так как рабочая зона робота не позволяет охватить весь кузов автомобиля, принято решение использовать два робота, установленных симметрично по обеим сторонам кузова.

Рабочий орган робота перемещается по траектории, описанной в приложение Е.

В ходе тестирования, тележка с автомобилем перемещается в продольном направлении. Используется три позиции.

Информация о точках с несоответствующей герметичностью отображается на дисплее и сохраняется в базе данных.

14 Маркировка места негерметичности

После того, как кузов был протестирован, необходимо отметить найденные места протечек для проведения дальнейшего расследования дефектов. Основное требование к метке – она должна быть временной и полностью удаляться с кузова, не повреждая ЛКП и не оставляя следа. В приложении Ж рассмотрены возможные варианты маркировки, их преимущества и недостатки, выбран оптимальный.

15 Удаление газа.

Для удаления смеси газов отсоединяется насосное оборудование, автоматически включается вытяжное устройство. Вытяжное устройство работает до тех пор, пока встроенный датчик концентрации фреона не покажет соответствующую, достаточно малую величину. Так как содержание фреона в воздухе внутри кузова не превышает предельно допустимой концентрации в воздухе рабочей зоны, человек может находиться в камере в процессе удаления. Однако, рекомендуется контролировать процесс, находясь вне камеры.

16 Заключительный этап

Заключительный этап теста включает в себя выкатывание кузова из камеры, разгерметизацию отверстий и снятие заглушек, показ дефектов инженерам, отвечающим за поиск причины возникновения протечки.

6 ПРОЕКТИРОВАНИЕ ИЗМЕРИТЕЛЬНОГО КОМПЛЕКСА

Измерительный комплекс спроектирован таким образом, что контроль герметичности, обнаружение мест протечек и их маркировка происходит автоматически. Схема измерительного комплекса представлена в приложении В. Ниже приведено описание оборудования, используемого при контроле.

1 Камера

Место проведения теста на герметичность ограничено камерой. Основные функции камеры:

1.1 Ограничение пространства проведения теста. Для ускорения вытяжки газа после окончания теста необходимо предотвратить распространение газа в помещение цеха. Кроме того, наличие потоков воздуха вблизи кузова может являться причиной случайной погрешности, так как поток воздуха уносит с поверхности кузова газ, выходящий через течь.

1.2 Ограничение несанкционированного доступа в зону работы роботов.

Роботы являются сложной технической системой, представляющей опасность для человека. Оператор данного измерительного комплекса обучен технике безопасности и имеет доступ в зону работы. Для остальных людей доступ должен быть закрыт, это обеспечивается с помощью камеры.

Стены камеры должны быть выполнены из прозрачного пластика для обеспечения возможности визуального контроля работы робота. Габаритные размеры: высота 5000 мм, ширина 8000 мм, длина 10 мм. Камера снабжена автоматической подъемной дверью с датчиками полного открытия и закрытия. Закатывание и выкатывание кузова производится только при полном открытии двери, для начала проведения теста необходимо срабатывание датчика закрытия.

Камера снабжена вытяжным устройством, состоящим из зонта, вытяжки, и датчика концентрации фреона. Вытяжка газа осуществляется до тех пор, пока датчик концентрации, встроенный в зонт не покажет предельно малую концентрацию, указанную в методике проведения теста.

Для позиционирования тележки в камере установлен рельсовый путь..Расстояние между рельсами 2000 мм. Для дискретного перемещения тележки используются упоры для датчика позиционирования, расположенного на тележке. Положение упоров можно регулировать в зависимости от типа кузова.

2 Тележка

Тележка используется для установки, перемещения и позиционирования кузова в камере. Тележка перемещается с помощью электропривода. Дискретность перемещения осуществляется с помощью датчика позиционирования и позиционеров с ложементами.

3 Роботы

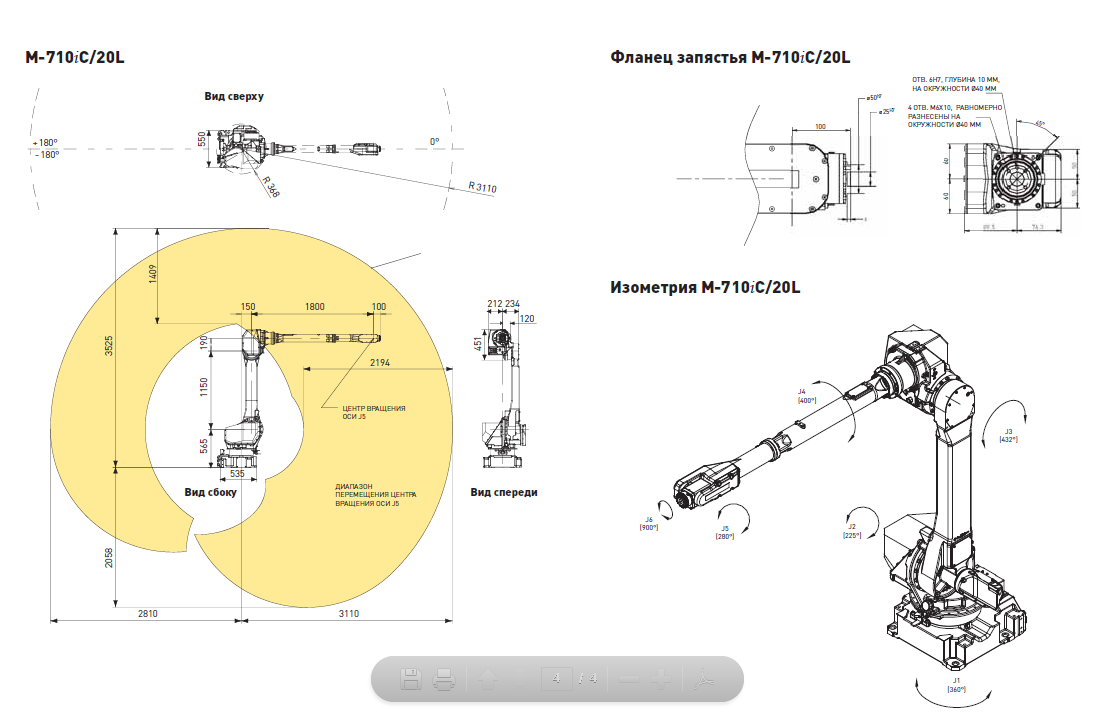

Измерительный комплекс включает в себя двух роботов марки Funuk M 710C/20L. Схематическое изображение робота с размерами представлено на рисунке 13.

Рисунок 13 - Роботы

| Модель | M-710iC/20L | |

| Контролируемые оси | ||

| Грузоподъемность [kg] | ||

| Повторяемость [mm] | 0.15 | |

| Вес механической части [kg] | ||

| Радиус действия [mm] | ||

| Диапазон перемещения [°] | J1 | |

| J2 | ||

| J3 | ||

| J4 | ||

| J5 | ||

| J6 | ||

| Максимальная скорость [°/s] | J1 | |

| J2 | ||

| J3 | ||

| J4 | ||

| J5 | ||

| J6 | ||

| Момент [Nm/kgm²] | J4 | 39.2/0.88 |

| J5 | 39.2/0.88 | |

| J6 | 19.6/0.25 | |

| Класс защиты IP | Запястье и рука J3 IP67, корпус IP54. (опция: весь корпус IP67) |

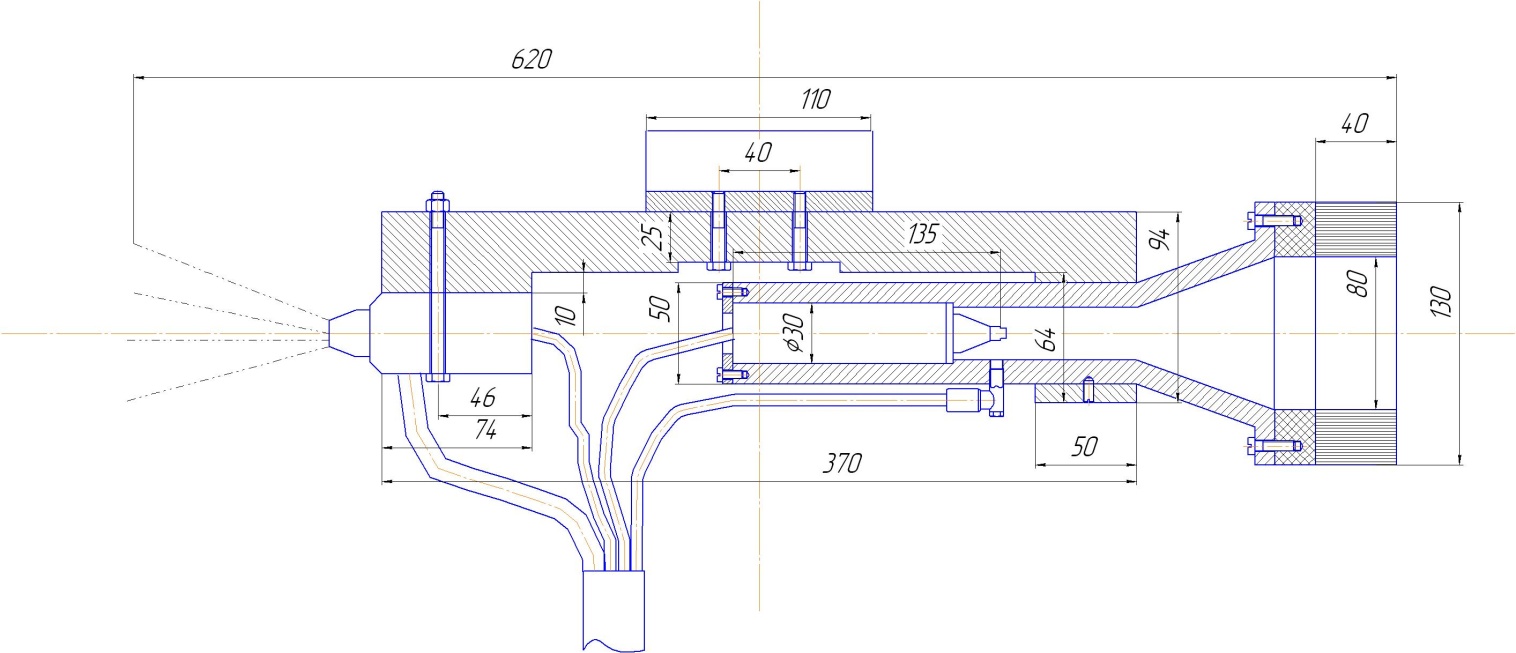

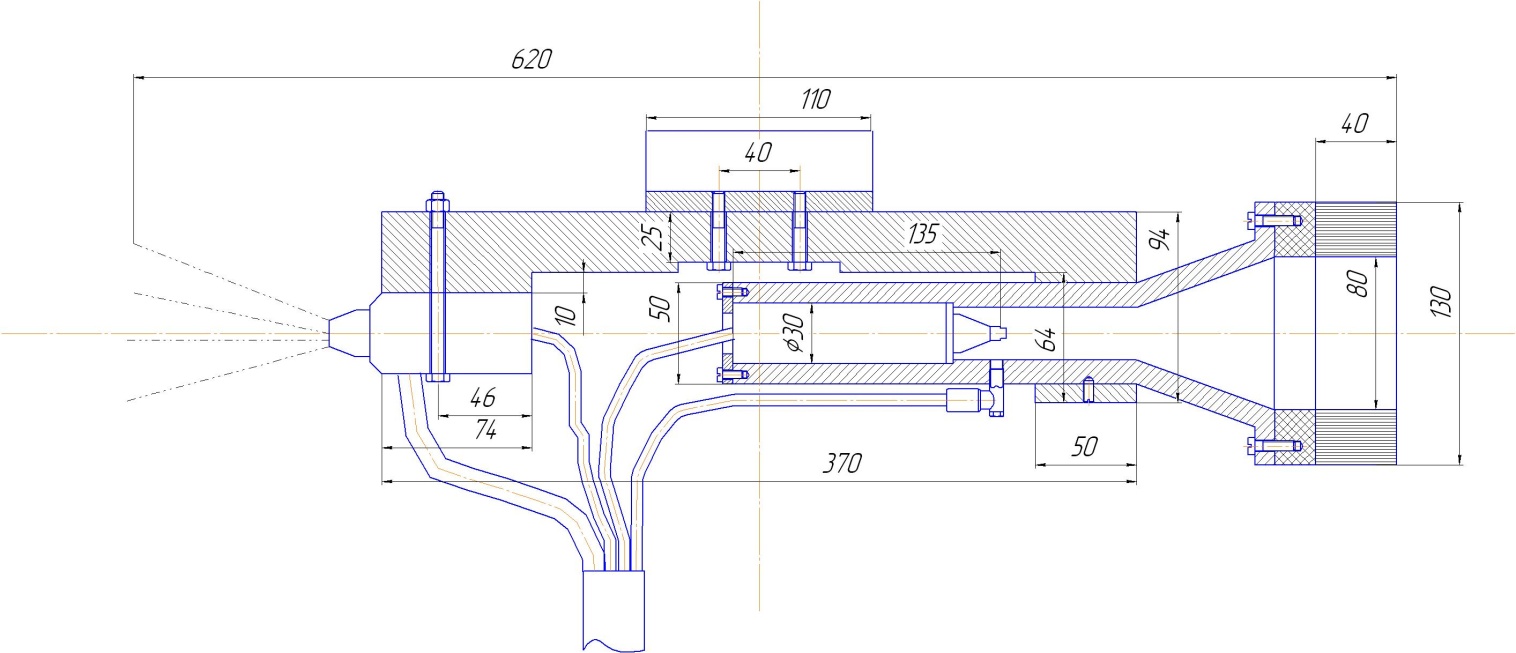

4 Рабочий орган

Рабочий орган робота представлен на рисунке 14

Рисунок 14 – Рабочий орган робота

Рабочий орган робота подразделяется на две функциональные единицы: блок контроля и блок метки.

4.1 Блок контроля герметичности

Блок контроля герметичности представляется собой металлическую камеру (3). На конусообразную часть камеры крепится сменный уплотнитель (1), который представляет собой плотную щетку. С другой стороны камеры расположен щуп течеискателя (5), который замеряет концентрацию фреона. Щуп закреплен металлической крышкой (4). В камере существует отверстие, к которому через фитинг подсоединен шланг вакуумного насоса (6).

Для проведения теста уплотнитель камеры должен герметично прилегать к тестируемой поверхности. Затем, из полости камеры через шланг вакуумного насоса откачивается воздух. Пониженное давление внутри камеры обеспечивается герметичностью уплотнителя. Так как внутри кузова повышенное давление, а снаружи, в камере, пониженное, при нарушении герметичности смесь воздуха и фреона попадет в камеру, где щуп течеискателя регистрирует повышение концентрации фреона. Координаты данной области заносятся в базу данных как место протечки.

4.2 Блок метки

Блок метки представляет собой краскораспылитель безвоздушного распыления с прикрепленным к нему шлангом подачи краски и шлангом пневмоуправления.

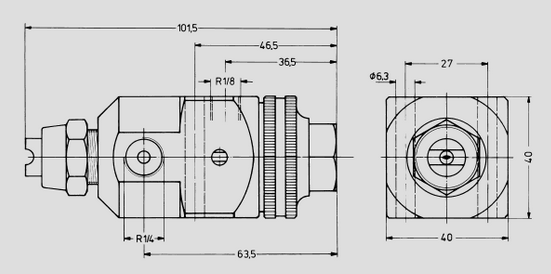

После контроля герметичности объекта необходимо маркировать места протечек. Координаты протечек хранятся в базе данных, рабочий орган робота достигает заданной координаты, затем распыляет краску. Метка осуществляется автоматическим краскораспылителем безвоздушного распыления, который представлен на рисунке 15.

Рисунок 15 – Автоматический краскораспылитель

Макс. давление материала - 500 атм.

Макс. температура материала - 50°С

Мин.давление возд.управления - 4 атм.

Макс.давление возд.управления - 8 атм.

Макс. температура воздуха - 50°С

Подсоед.для подачи материала - 1/4"

Подсоед.для подачи возд.управления - 1/8"

Масса - 300 г

Максимальное рабочее давление составляет 500 атм., и в пределах этого диапазона автоматический краскораспылитель КАА-1300 может быть подключен к безвоздушным агрегатам любого вида.

Камера контроля герметичности и краскораспылитель крепятся к металлической раме, которая, в свою очередь, крепится к роботу.

5 Вытяжное устройство

Вытяжное устройство представляет собой вентилятор и зонт, находящийся непосредственно в камере. На зонт установлен датчик концентрации фреона, который фиксирует содержание фреона в воздухе камеры. Вытяжное устройство включается непосредственно перед разгерметизацией кузова и работает до тех пор, пока датчик концентрации не покажет заданную, достаточно малую концентрацию фреона в воздухе.

6 Блок контроля и метки

Блок контроля и метки включает в себя вакуумный насос, течеискатель, аппарат безвоздушного распыления, компрессор, емкость с краской.

Вакуумный насос представлен на рисунке 16. Он необходим для того, чтобы создавать пониженное давление в камере замера концентрации фреона. Так как камера имеет небольшой объем, выбран насос с невысокой быстротой действия и габаритными размерами.

Рисунок 16 – Вакуумный насос

| Марка агрегата | Быстрота действия, л/с | Остаточное давление, мм рт. ст. | Двигатель, кВт/ об/мин | Габариты, мм | Масса, кг |

| 2НВР-0,1Д (220В) | 0,12 | 0,05 | 0,04/5000 | 147х70х105 | 1,6 |

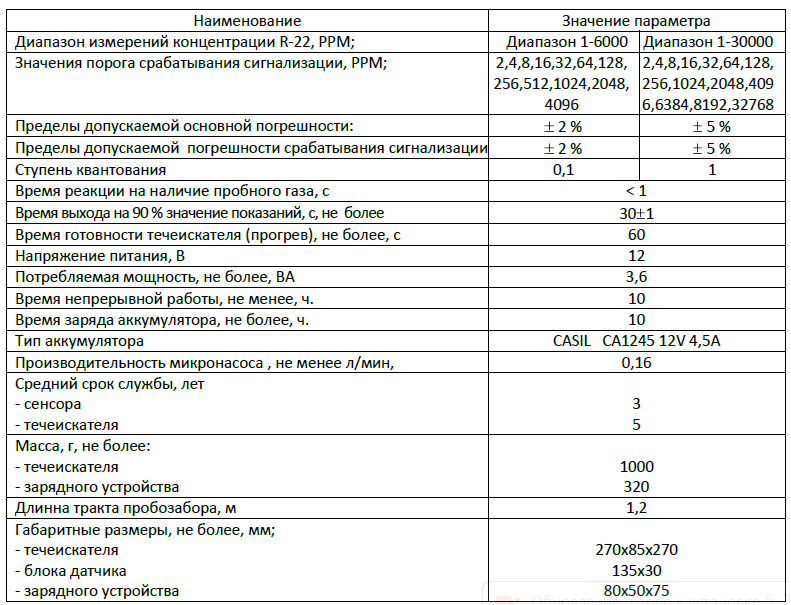

Течеискатель осуществляет замер концентрации фреона в камере замера. Течеискатель представлен на рисунке 17.

Рисунок 17 - Течеискатель

В таблице 1 приведены технические характеристики течеискателя. Он состоит из двух функциональных частей: непосредственно течеискатель находится в блоке контроля и метки на полу камеры, щуп замера концентрации закреплен в камере замера концентрации (рабочий орган робота).

Таблица1 – Технические характеристики течеискателя

Аппарат безвоздушного распыления краски представлен на рисунке 18. Он подает краску в краскораспылитель, находящийся в рабочем органе робота. Технические характеристики распылителя представлены в таблице 2.

Рисунок 18 - Аппарат безвоздушного распыления краски

Таблица 2 – Технические характеристики распылителя краски

| Артикул | TAIVER GOLD 4200 |

| MAX подача, л/мин | |

| MAX подача с TIP, л/мин | 2,5 |

| MAX давление, бар | |

| MAX размер сопла TIP | 0.021" |

| Двигатель | 220V |

| Мощность, кВт | 0,75 |

| Масса, кг |

Для управления системой краскораспыления необходим компрессор.

Также, в данном блоке располагается емкость с краской. Выбор и описание краски представлены в приложении.

7 Насосный блок

Насосный блок осуществляет общий контроль герметичности кузова (накачивание воздухом, замер скорость снижения давления), а также добавление фреона в кузов автомобиля.

Насосный блок включает в себя компрессор для воздуха, насос для газа, баллон газа, датчик давления воздуха, датчик концентрации газа.

1 Компрессор для воздуха представлен на рисунке 18.

Рисунок 18 - Компрессор для воздуха

| Технические характеристики: |

| 230 В Напряжение сети |

| 50 Гц Частота тока в сети |

| 8 л Объем ресивера |

| 155 л/мин Производительность на входе |

| 8 бар Давление |

| 1.1 кВт Мощность электродвигателя |

| 1.5 л/с Мощность электродвигателя |

| 2800 об/мин Скорость вращения |

| 16.8 кг Вес |

| Aurora Производитель |

Дополнительная информация:

Воздушный компрессор новой разработки, удобен в использовании и применении. Обладает преимуществами компактной конструкции, привлекательного дизайна, легким весом, удобностью в использовании, высоким уровнем безопасности в применении и низкой шумностью. Его можно широко использовать в машиностроительной сфере, химической промышленности, для покраски и других видов деятельности, где требуется применение компрессора.

Компрессор Aurora Breeze 8 оборудован:

- регулятором давления на выходе с предохранительным клапаном,

- воздушным входящим фильтром,

- вентиллятором охлаждения,

- быстросъемным соединением "мама" (евростардарт),

- шумопоглощающим кожухом электродвигателя.

Достоинства масляных компрессоров с прямым приводом:

- простая и надёжная конструкция,

- ремонтопригодность,

- небольшие габариты и вес,

- оптимальное соотношение цены и качества (достаточно высокая производительность при сравнительно небольшой цене).

Поршневые компрессоры оптимально использовать в случаях, когда технологически нет необходимости в непрерывной подаче воздуха.

Область применения - в быту, в небольших мастерских, гаражах (для подкачки шин, мовильниц, продувки воздуха), на даче и др., везде, где необходим компактный и недорогой источник воздуха для подключения пневмоинструмента. Удобен для мобильных бригад.

Краскопульты к компрессору Aurora Breeze 8 рекомендуется подключать через водо-масляные сепараторы для улучшения качества подваемого воздуха.

2 Баллон фреона представлен на рисунке 19

Рисунок 19 – Баллон фреона

Хладон 12 (химическое название – дифтордихлорметан, символическое обозначение R-12, CFC12, торговое название – хладон 12, фреон 12) – бесцветный газ со слабым запахом четыреххлористого углерода, сжиженный под давлением.

Технические характеристики и требования безопасности при работе с хладоном представлены в приложении Д.

Хладон 12 используется как хладагент в холодильных установках, агрегатах промышленного и бытового назначения, кондиционерах, пропеллент в аэрозольных упаковках, порообразователь при получении пенопластов, растворитель. Формула: CF2Cl2 Требования безопасности

Хладон 12 является негорючим, невзрывоопасным сжиженным под давлением газом, по степени воздействия на организм относится к веществам 4-го класса опасности.

При нормальных условиях хладон 12 является стабильным веществом, которое под действием температу

Поиск по сайту©2015-2026 poisk-ru.ru

Все права принадлежать их авторам. Данный сайт не претендует на авторства, а предоставляет бесплатное использование. Дата создания страницы: 2018-02-24 Нарушение авторских прав и Нарушение персональных данных |

Поиск по сайту: Читайте также: Деталирование сборочного чертежа Когда производственнику особенно важно наличие гибких производственных мощностей? Собственные движения и пространственные скорости звезд |