Исходный индекс для последующего назначения основных припусков, допусков и допускаемых отклонений определяется в зависимости от массы, марки стали, степени сложности и класса точности поковки (табл. 2.8).

Для определения исходного индекса по табл. 2.8 в графе "Масса поковки" находят соответствующую данной массе строку и, смещаясь по горизонтали вправо или по утолщенным наклонным линиям вправо вниз до пересечения с вертикальными линиями, соответствующими заданным значениям группы стали М, степени сложности С, класса точности Т, устанавливают исходный индекс (от I до 23). Исходный индекс должен быть указан на чертеже поковки.

Припуски на механическую обработку

Припуск на механическую обработку включает основной, а также дополнительные припуски, учитывающие отклонения формы поковки. Величины припусков следует назначать на одну сторону номинального размера поковки.

Основные припуски на механическую обработку поковок устанавливаются по табл. 2.9 в зависимости от исходного индекса, линейных размеров и шероховатости поверхности детали.

Припуски на толщину поковки, подвергаемой холодной или горячей калибровке, устанавливаются согласно прил. 4.

Дополнительные припуски, учитывающие смещение поковки, изогнутость, отклонения от плоскостности и прямолинейности, межцентрового и межосевого расстояний, угловых размеров, определяются исходя из формы поковки и технологии ее изготовления.

В зависимости от класса точности Т устанавливаются дополнительные припуски на механическую обработку.

Смещение по поверхности разъема штампов определяется по табл. 2.10.

Изогнутость и отклонения от плоскостности и прямолинейности -по табл. 2.11.

По табл. 2.12 определяются отклонения межосевого расстояния.

Разрешается округлять размеры поковки с точностью до 0,5 мм. При назначении величины припуска на поверхность, положение которой определяется двумя и более размерами, устанавливается наибольшее значение припуска для данной поверхности.

Минимальная величина радиусов закруглений наружных углов поковок в зависимости от глубины полости ручья штампа устанавливается по табл. 2.13.

Т а б л и ц а 2.8

Т а б л и ц а 2.9

| Исходный индекс | Толщина детали | |||||||||||||

| До 25 | 25…30 | 40…63 | 63…100 | |||||||||||

| Длина, ширина, диаметр, глубина и высота детали | ||||||||||||||

| До 40 | 40…100 | 100…160 | 160…250 | |||||||||||

| Ra 12,5 | Ra 1,6 | Ra 1,25 | Ra 12,5 | Ra 1,6 | Ra 1,25 | Ra 12,5 | Ra 1,6 | Ra 1,25 | Ra 12,5 | Ra 1,6 | Ra 1,25 | |||

| 0,4 | 0.6 | 0,7 | 0,4 | 0,6 | 0,7 | 0,5 | 0,6 | 0,7 | 0,6 | 0,8 | 0,9 | |||

| 0,4 | 0,6 | 0,7 | 0,5 | 0,6 | 0,7 | 0,6 | 0,8 | 0,9 | 0,6 | 0,8 | 0,9 | |||

| 0,5 | 0,6 | 0,7 | 0,6 | 0,8 | 0,9 | 0,6 | 0,8 | 0,9 | 0,7 | 0,9 | 1,0 | |||

| 0,6 | 0,8 | 0,9 | 0,6 | 0,8 | 0,9 | 0,7 | 0,9 | 1,0 | 0,8 | 1,0 | 1,1 | |||

| 0,6 | 0,8 | 0,9 | 0,7 | 0,9 | 1,0 | 0,8 | 1,0 | 1,1 | 0,9 | 1,1 | 1,2 | |||

| 0,7 | 0,9 | 1,0 | 0,8 | 1,0 | 1,1 | 0,9 | 1,1 | 1,2 | 1,0 | 1,3 | 1,4 | |||

| 0,8 | 1,0 | 1,1 | 0,9 | 1,1 | 1,2 | 1,0 | 1,3 | 1,4 | 1,1 | 1,4 | 1.5 | |||

| 0,9 | 1,1 | 1,2 | 1,0 | 1,3 | 1,4 | 1,1 | 1,4 | 1.5 | 1,2 | 1,5 | 1,6 | |||

| 1,0 | 1,3 | 1,4 | 1,1 | 1,4 | 1.5 | 1,2 | 1,5 | 1,6 | 1,3 | 1,6 | 1,8 | |||

| 1,1 | 1,4 | 1.5 | 1,2 | 1,5 | 1,6 | 1,3 | 1,6 | 1,8 | 1,4 | 1,7 | 1,9 | |||

| 1,2 | 1,5 | 1,6 | 1,3 | 1,6 | 1,8 | 1,4 | 1,7 | 1,9 | 1,5 | 1,8 | 2,0 | |||

| 1,3 | 1,6 | 1,8 | 1,4 | 1,7 | 1,9 | 1,5 | 1,8 | 2,0 | 1,7 | 2,0 | 2,2 | |||

| 1,4 | 1,7 | 1,9 | 1,5 | 1,8 | 2,0 | 1,7 | 2,0 | 2,2 | 1,9 | 2,3 | 2,5 | |||

| 1,5 | 1,8 | 2,0 | 1,7 | 2,0 | 2,2 | 1,9 | 2,3 | 2,5 | 2,0 | 2,5 | 2,7 | |||

| 1,7 | 2,0 | 2,2 | 1,9 | 2,3 | 2,5 | 2,0 | 2,5 | 2,7 | 2,2 | 2,7 | 3,0 | |||

| 1,9 | 2,3 | 2,5 | 2,0 | 2,5 | 2,7 | 2,2 | 2,7 | 3,0 | 2,4 | 3,0 | 3,3 | |||

| 2,0 | 2,5 | 2,7 | 2,2 | 2,7 | 3,0 | 2,4 | 3,0 | 3,3 | 2,6 | 3,2 | 3,5 | |||

| 2,2 | 2,7 | 3,0 | 2,4 | 3,0 | 3,3 | 2,6 | 3,2 | 3,5 | 2,8 | 3.5 | 3,8 | |||

| 2,4 | 3,0 | 3,3 | 2,6 | 3,2 | 3,5 | 2,8 | 3.5 | 3,8 | 3,0 | 3,8 | 4,1 | |||

| 2,6 | 3,2 | 3,5 | 2,8 | 3.5 | 3,8 | 3,0 | 3,8 | 4,1 | 3,4 | 4,3 | 4,7 | |||

| 2,8 | 3.5 | 3,8 | 3,0 | 3,8 | 4,1 | 3,4 | 4,3 | 4,7 | 3,7 | 4,7 | 5,1 | |||

| 3,0 | 3,8 | 4,1 | 3,4 | 4,3 | 4,7 | 3,7 | 4,7 | 5,1 | 4,1 | 5,1 | 5,6 | |||

| 3,4 | 4,3 | 4,7 | 3,7 | 4,7 | 5,1 | 4,1 | 5,1 | 5,6 | 4,5 | 5,7 | 6,2 | |||

П р о д о л ж е н и е та б л и ц ы 2.9

| Исходный индекс | Толщина детали | |||||||||||||

| 100...160 | 160...250 | Свыше 250 | ||||||||||||

| Длина, ширина, диаметр, глубина и высота детали | ||||||||||||||

| 250...400 | 400...630 | 630...1000 | 1000...1600 | |||||||||||

| Ra 12,5 | Ra 1,6 | Ra 1,25 | Ra 12,5 | Ra 1,6 | Ra 1,25 | Ra 12,5 | Ra 1,6 | Ra 1,25 | Ra 12,5 | Ra 1,6 | Ra 1,25 | |||

| 0,6 | 0,8 | 0,9 | -- | -- | -- | -- | -- | -- | -- | -- | -- | |||

| 0,7 | 0,9 | 1,0 | 0,8 | 1,0 | 1,1 | -- | -- | -- | -- | -- | -- | |||

| 0,8 | 1,0 | 1,1 | 0,9 | 1,1 | 1,2 | 1,0 | 1,3 | 1,4 | -- | -- | -- | |||

| 0,9 | 1,1 | 1,2 | 1,0 | 1,3 | 1,4 | 1,1 | 1,4 | 1.5 | -- | -- | -- | |||

| 1,0 | 1,3 | 1,4 | 1,1 | 1,4 | 1.5 | 1,2 | 1,5 | 1,6 | 1,3 | 1,6 | 1,8 | |||

| 1,1 | 1,4 | 1.5 | 1,2 | 1,5 | 1,6 | 1,3 | 1,6 | 1,8 | 1,4 | 1,7 | 1,9 | |||

| 1,2 | 1,5 | 1,6 | 1,3 | 1,6 | 1,8 | 1,4 | 1,7 | 1,9 | 1,5 | 1,8 | 2,0 | |||

| 1,3 | 1,6 | 1,8 | 1,4 | 1,7 | 1,9 | 1,5 | 1,8 | 2,0 | 1,7 | 2,0 | 2,2 | |||

| 1,4 | 1,7 | 1,9 | 1,5 | 1,8 | 2,0 | 1,7 | 2,0 | 2,2 | 1,9 | 2,3 | 2,5 | |||

| 1,5 | 1,8 | 2,0 | 1,7 | 2,0 | 2,2 | 1,9 | 2,3 | 2,5 | 2,0 | 2,5 | 2,7 | |||

| 1,7 | 2,0 | 2,2 | 1,9 | 2,3 | 2,5 | 2,0 | 2,5 | 2,7 | 2,2 | 2,7 | 3,0 | |||

| 1,9 | 2,3 | 2,5 | 2,0 | 2,5 | 2,7 | 2,2 | 2,7 | 3,0 | 2,4 | 3,0 | 3,3 | |||

| 2,0 | 2,5 | 2,7 | 2,2 | 2,7 | 3,0 | 2,4 | 3,0 | 3,3 | 2,6 | 3,2 | 3,5 | |||

| 2,2 | 2,7 | 3,0 | 2,4 | 3,0 | 3,3 | 2,6 | 3,2 | 3,5 | 2,8 | 3.5 | 3,8 | |||

| 2,4 | 3,0 | 3,3 | 2,6 | 3,2 | 3,5 | 2,8 | 3.5 | 3,8 | 3,0 | 3,8 | 4,1 | |||

| 2,6 | 3,2 | 3,5 | 2,8 | 3.5 | 3,8 | 3,0 | 3,8 | 4,1 | 3,4 | 4,3 | 4,7 | |||

| 2,8 | 3.5 | 3,8 | 3,0 | 3,8 | 4,1 | 3,4 | 4,3 | 4,7 | 3,7 | 4,7 | 5,1 | |||

| 3,0 | 3,8 | 4,1 | 3,4 | 4,3 | 4,7 | 3,7 | 4,7 | 5,1 | 4,1 | 5,1 | 5,6 | |||

| 3,4 | 4,3 | 4,7 | 3,7 | 4,7 | 5,1 | 4,1 | 5,1 | 5,6 | 4,5 | 5,7 | 6,2 | |||

| 3,7 | 4,7 | 5,1 | 4,1 | 5,1 | 5,6 | 4,5 | 5,7 | 6,2 | 4,9 | 6,2 | 6,8 | |||

| 4,1 | 5,1 | 5,6 | 4,5 | 5,7 | 6,2 | 4,9 | 6,2 | 6,8 | 5,4 | 6,8 | 7,5 | |||

| 4,5 | 5,7 | 6,2 | 4,9 | 6,2 | 6,8 | 5,4 | 6,8 | 7,5 | 5,8 | 7,4 | 8,1 | |||

| 4,9 | 6,2 | 6,8 | 5,4 | 6,8 | 7,5 | 5,8 | 7,4 | 8,1 | 6,2 | 7,9 | 8,7 | |||

|

Т а б л и ц а 2.10

Т а б л и ц а 2.11

| Наибольший размер поковки, мм | Припуски для классов точности, мм | ||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |

| До 100 включ | 0,1 | 0,2 | 0,2 | 0,3 | 0,4 |

| 100... 160 | 0,2 | 0,2 | 0,3 | 0,4 | 0,5 |

| 160... 250 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 |

| 250... 400 | 0,3 | 0,4 | 0,5 | 0,6 | 0,8 |

| 400... 630 | 0,4 | 0,5 | 0,6 | 0,8 | 1,0 |

| 630... 1000 | 0,5 | 0,6 | 0,8 | 1,0 | 1,2 |

| 1000... 1600 | 0,6 | 0,8 | 1,0 | 1,2 | 1,6 |

| 1600... 2500 | 0,8 | 1,0 | 1,2 | 1,6 | 2,0 |

Разрешается округлять размеры поковки с точностью до 0,5 мм. При назначении величины припуска на поверхность, положение которой определяется двумя и более размерами, устанавливается наибольшее значение припуска для данной поверхности.

Минимальная величина радиусов закруглений наружных углов поковок в зависимости от глубины полости ручья штампа устанавливается по табл. 2.13.

Т а б л и ц а 2.12

| Расстояние между центрами, осями, мм | Припуски для классов точности, мм | ||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |

| До 60 включ | 0,1 | 0,1 | 0,2 | 0,2 | 0,3 |

| 60... 100 | 0,1 | 0,2 | 0,2 | 0,3 | 0,5 |

| 100... 160 | 0,2 | 0,2 | 0,3 | 0,5 | 0,8 |

| 160... 250 | 0,2 | 0,3 | 0,5 | 0,8 | 1,2 |

| 250... 400 | 0,3 | 0,5 | 0,8 | 1,2 | 1,6 |

| 400... 630 | 0,5 | 0,8 | 1,2 | 1,6 | 2,0 |

| 630... 1000 | 0,8 | 1,2 | 1,6 | 2,0 | 2,5 |

| 1000... 1600 | 1,2 | 1,6 | 2,0 | 2,5 | 4,0 |

| 1600... 2500 | 1,6 | 2,0 | 2,5 | 4,0 | 6,0 |

При изготовлении поковок по классу точности Т5 с применением пламенного нагрева заготовок допускается увеличение припуска для поковок с массой:

до 3,2 кг - до 0,5 мм

от 3,2 до 10,0 кг - до 0,8 мм

св. 10,0 кг - до 1,0 мм

Т а б л и ц а 2.13

| Масса поковки, кг | Минимальная величина радиусов закруглений, мм, при глубине полости ручья штампа, мм | |||

| До 10 вкл. | 10... 25 | 25... 50 | Св. 50 | |

| До 1,0 включ. | 1,0 | 1,6 | 2,0 | 3,0 |

| 1,0... 6,3 | 1,6 | 2,0 | 2,5 | 3,6 |

| 6,3... 16,0 | 2,0 | 2,5 | 3,0 | 4,0 |

| 16,0... 40,0 | 2,5 | 3,0 | 4,0 | 5,0 |

| 40,0... 100,0 | 3,0 | 4,0 | 5,0 | 7,0 |

| 100,0... 250,0 | 4,0 | 5,0 | 6,0 | 8,0 |

Допуски

Допуски и допускаемые отклонения линейных размеров поковок назначаются в зависимости от исходного индекса и размеров поковки по табл.2.14.

Допускаемые отклонения внутренних размеров поковок должны устанавливаться с обратными знаками.

Допуски и допускаемые отклонения размеров, отражающие односторонний износ штампов, равны 0,5 величин, приведенных в табл. 2.14.

Допуски и отклонения размеров толщины, учитывающие недоштамповку, устанавливаются по наибольшей толщине поковки и распространяются на все размеры ее толщины.

Допуски толщины поковки, подвергаемые холодной или горячей калибровке, устанавливаются по прил. 4.

Допуск размеров, не указанный на чертеже поковки, принимается равным 1,5 допуска соответствующего размера поковки с равными допускаемыми отклонениями.

Для поковок, у которых стержень выходит за пределы штампа и не подвергается деформации, допуск длины стержня принимают, мм:

до 2 - для поковок 1-го класса точности;

до 3 - для поковок 2-го класса точности;

до 4 - для поковок 3-го класса точности;

до 5 - для поковок 4-го класса точности;

до б - для поковок 5-го класса точности.

Величина допуска длины недеформируемого стержня у поковок, полученных двухсторонней высадкой, удваивается.

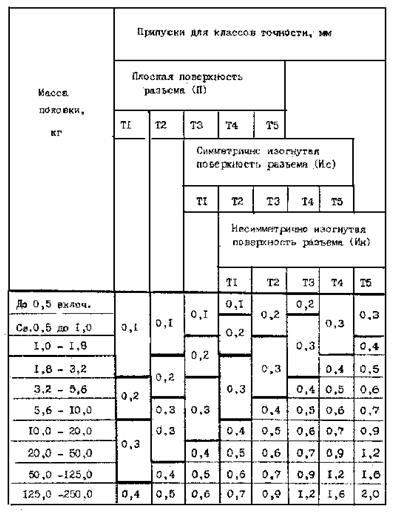

Допускаемая величина смещения по поверхности разъема штампа определяется в зависимости от массы поковки, конфигурации поверхности разъема штампа и класса точности и не должна превышать значений, приведенных в табл.2.15.

Допускаемая величина остаточного облоя определяется в зависимости от массы поковки, конфигурации поверхности разъема штампа и класса точности и назначается по табл. 2.16.

Высота заусенца на поковки по контуру обрезки облоя не должна превышать:

2 мм - для поковок массой до 1,0 кг включ.;

3 мм - для поковок массой св. 1,0 кг до 5,6 кг включ.;

5 мм - для поковок массой св. 5,6 кг до 50 кг

6 мм - для поковок массой св. 50,0 кг,

а при пробивке отверстия эта величина может быть увеличена в 1,3 раза.

Допускаемая величина заусенца, образовавшегося по контуру пуансона при штамповке в закрытых штампах (безоблойной), определяется по табл.2.17.

У поковок, изготовленных на горизонтально-ковочных машинах, допускаемая высота заусенца в плоскости разъема матриц не должна превышать удвоенной величины остаточного облоя по табл.2.16.

Допускаемое отклонение от соосности не пробитых отверстий (наметок) в поковках (см. рис. 2.4,г) принимается не более 1,0 % глубины отверстия (наметки).

Наибольшее допускаемое отклонение от концентричности пробитого в поковке отверстия (см. рис. 2.4, в) устанавливается по табл.2.18.

Т а б л и ц а 2.14

| Исходный индекс | Наибольшая толщина поковки | |||||||

| До 40 | 40...63 | 63... 100 | 100... | 160... | Свыше | |||

| Длина, ширина, диаметр, глубина и высота поковки | ||||||||

| До 40 | 40... 100 | 100... | 160... | 250... | 400... | 630... | 1000... | |

| +0,2 -0,1 | +0,3 -0,1 | +0,3 -0,2 | +0,4 -0,2 | +0,5 -0,2 | -- | -- | -- | |

| +0,3 -0,1 | +0,3 -0,2 | +0,4 -0,2 | +0,5 -0,2 | +0,5 -0,3 | +0,6 -0,3 | -- | -- | |

| +0,3 -0,2 | +0,4 -0,2 | +0,5 -0,2 | +0,5 -0,3 | +0,6 -0,3 | +0,7 -0,3 | +0,8 -0,4 | -- | |

| +0,4 -0,2 | +0,5 -0,2 | +0,5 -0,3 | +0,6 -0,3 | +0,7 -0,3 | +0,8 -0,4 | +0,9 -0,5 | -- | |

| +0,5 -0,2 | +0,5 -0,3 | +0,6 -0,3 | +0,7 -0,3 | +0,8 -0,4 | +0,9 -0,5 | +1,1 -0,5 | +1,3 -0,7 | |

| +0,5 -0,3 | +0,6 -0,3 | +0,7 -0,3 | +0,8 -0,4 | +0,9 -0,5 | +1,1 -0,5 | +1,3 -0,7 | +1,4 -0,8 | |

| +0,6 -0,3 | +0,7 -0,3 | +0,8 -0,4 | +0,9 -0,5 | +1,1 -0,5 | +1,3 -0,7 | +1,4 -0,8 | +1,6 -0,9 | |

| +0,7 -0,3 | +0,8 -0,4 | +0,9 -0,5 | +1,1 -0,5 | +1,3 -0,7 | +1,4 -0,8 | +1,6 -0,9 | +1,8 -1,0 | |

| +0,8 -0,4 | +0,9 -0,5 | +1,1 -0,5 | +1,3 -0,7 | +1,4 -0,8 | +1,6 -0,9 | +1,8 -1,0 | +2,1 -1,1 | |

| +0,9 -0,5 | +1,1 -0,5 | +1,3 -0,7 | +1,4 -0,8 | +1,6 -0,9 | +1,8 -1,0 | +2,1 -1,1 | +2,4 -1,2 | |

| +1,1 -0,5 | +1,3 -0,7 | +1,4 -0,8 | +1,6 -0,9 | +1,8 -1,0 | +2,1 -1,1 | +2,4 -1,2 | +2,7 -1,3 | |

| +1,3 -0,7 | +1,4 -0,8 | +1,6 -0,9 | +1,8 -1,0 | +2,1 -1,1 | +2,4 -1,2 | +2,7 -1,3 | +3,0 -1,5 | |

| +1,4 -0,8 | +1,6 -0,9 | +1,8 -1,0 | +2,1 -1,1 | +2,4 -1,2 | +2,7 -1,3 | +3,0 -1,5 | +3,3 -1,7 |

П р о д о л ж е н и е т а б л и ц ы 2.14

| Исходный индекс | Наибольшая толщина поковки | |||||||

| До 40 | 40... | 63... | 100... | 160... | Свыше | |||

| Длина, ширина, диаметр, глубина и высота поковки | ||||||||

| До 40 | 40... | 100... | 160... | 250... | 400... | 630... | 1000. 1600 | |

| +1,5 -0,9 | +1,8 -1,0 | +2,1 -1,1 | +2,4 -1,2 | +2,7 -1,3 | +3,0 -1,5 | +3,3 -1,7 | +3,7 -1,9 | |

| +1,8 -1,0 | +2,4 -1,1 | +2,4 -1,2 | +2,7 -1,3 | +3,0 -1,5 | +3,3 -1,7 | +3,7 -1,9 | +4,2 -2,1 | |

| +2,1 -1,1 | +2,4 -1,2 | +2,7 -1,3 | +3,0 -1,5 | +3,3 -1,7 | +3,7 -1,9 | +4,2 -2,1 | +4,7 -2,4 | |

| +2,4 -1,2 | +2,7 -1,3 | +3,0 -1,5 | +3,3 -1,7 | +3,7 -1,9 | +4,2 -2,1 | +4,7 -2,4 | +5,3 -2,7 | |

| +2,7 -1,3 | +3,0 -1,5 | +3,3 -1,7 | +3,7 -1,9 | +4,2 -2,1 | +4,7 -2,4 | +5,3 -2,7 | +6,0 -3.0 | |

| +3,0 -1,5 | +3,3 -1,7 | +3,7 -1,9 | +4,2 -2,1 | +4,7 -2,4 | +5,3 -2,7 | +6,0 -3.0 | +6,7 -3,3 | |

| +3,3 -1,7 | +3,7 -1,9 | +4,2 -2,1 | +4,7 -2,4 | +5,3 -2,7 | +6,0 -3.0 | +6,7 -3,3 | +7,4 -3,6 | |

| +3,7 -1,9 | +4,2 -2,1 | +4,7 -2,4 | +5,3 -2,7 | +6,0 -3.0 | +6,7 -3,3 | +7,4 -3,6 | +8,0 --4,0 | |

| +4,2 -2,1 | +4,7 -2,4 | +5,3 -2,7 | +6,0 -3.0 | +6,7 -3,3 | +7,4 -3,6 | +8,0 -4,0 | +8,6 -4,4 | |

| +4,7 -2,4 | +5,3 -2,7 | +6,0 -3.0 | +6,7 -3,3 | +7,4 -3,6 | +8,0 -4,0 | +8,6 -4,4 | +9,2 -4,8 |

Т а б л и ц а 2.15

| Масса поковки, кг | Допускаемая величина смещения по поверхности разъема штампа, мм | |||||||

| Плоская поверхность разъема штампа (П) | ||||||||

| Т1 | Т2 | Т3 | Т4 | Т5 | ||||

| Симметрично изогнутая поверхность разъема штампа (ИС) | ||||||||

| Т1 | Т2 | Т3 | Т4 | Т5 | ||||

| Т1 | Несимметрично изогнутая поверхность разъема штампа (ИН) | |||||||

| Т2 | Т3 | Т4 | Т5 | |||||

| До 0,5 включ. | 0,1 | 0,2 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | |

| Св. 0,5 до 1,0 | 0,2 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | |

| 1,0... 1,8 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | |

| 1,8... 3,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 1,0 | |

| 3,2... 5,6 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 1,0 | 1,2 | |

| 5,6... 10,0 | 0,5 | 0,6 | 0,7 | 0,8 | 1,0 | 1,2 | 1,4 | |

| 10,0... 20,0 | 0,6 | 0,7 | 0,8 | 1,0 | 1,2 | 1,4 | 1,8 | |

| 20,0... 50,0 | 0,7 | 0,8 | 1,0 | 1,2 | 1,4 | 1,8 | 2,5 | |

| 50,0... 125,0 | 0,8 | 1,0 | 1,2 | 1,4 | 1,8 | 2,5 | 3,2 | |

| 125,0... 250,0 | 1,0 | 1,2 | 1,4 | 1,8 | 2,5 | 3,2 | 4,0 | |

Т а б л и ц а 2.16

| Масса поковки, кг | Допускаемая величина остаточного облоя, мм | ||||||||

| Плоская поверхность разъема штампа (П) | Т5 | ||||||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |||||

| Симметрично изогнутая поверхность разъема штампа (ИС) | |||||||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |||||

| Несимметрично изогнутая поверхность разъема штампа (ИН) | |||||||||

| Т1 | Т2 | Т3 | Т4 | ||||||

| До 0,5 включ. | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | |

| Св. 0,5 до 1,0 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | |

| 1,0... 1,8 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,2 | |

| 1,8... 3,2 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,2 | 1,4 | |

| 3,2... 5,6 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,2 | 1,4 | 1,6 | |

| 5,6... 10,0 | 0,7 | 0,8 | 0,9 | 1,0 | 1,2 | 1,4 | 1,6 | 1,8 | |

| 10,0... 20,0 | 0,8 | 0,9 | 1,0 | 1,2 | 1,4 | 1,6 | 1,8 | 2,2 | |

| 20,0... 50,0 | 0,9 | 1,0 | 1,2 | 1,4 | 1,6 | 1,8 | 2,2 | 2,8 | |

| 50,0... 125,0 | 1,0 | 1,2 | 1,4 | 1,6 | 1,8 | 2,2 | 2,8 | 3,5 | |

| 125,0... 250,0 | 1,2 | 1,4 | 1,6 | 1,8 | 2,2 | 2,8 | 3,5 | 4,0 | |

Т а б л и ц а 2.17

| Масса поковки, кг | Степень сложности поковки | Допускаемая величина заусенца при максимальном размере поперечного сечения поковки по поверхности разъема штампа, мм | ||||

| До 40 | 40... | 100... | 160... | Св.250 | ||

| До 0,5 | С1, С2 | 1,0 | 2,0 | -- | -- | -- |

| С3 | 2,0 | 3,0 | -- | -- | -- | |

| С4 | 3,0 | 4,0 | -- | -- | -- | |

| 0,5...3,2 | С1, С2 | 2,0 | 3,0 | 4,0 | -- | -- |

| С3 | 3,0 | 4,0 | 5,0 | -- | -- | |

| С4 | 4,0 | 5,0 | 6,0 | -- | -- | |

| 3,2...5,6 | С1, С2 | 3,0 | 4,0 | 5,0 | -- | -- |

| С3 | 4,0 | 5,0 | 6,0 | -- | -- | |

| С4 | 5,0 | 6,0 | 7,0 | -- | -- | |

| 5,6...20,0 | С1, С2 | 4,0 | 5,0 | 6,0 | 7,0 | 8,0 |

| С3 | 5,0 | 6,0 | 7,0 | 8,0 | 9,0 | |

| С4 | 6,0 | 7,0 | 8,0 | 9,0 | 10,0 | |

| 20,0...50,0 | С1, С2 | 5,0 | 6,0 | 7,0 | 8,0 | 9,0 |

| С3 | 6,0 | 7,0 | 8,0 | 9,0 | 10,0 | |

| С4 | 7,0 | 8,0 | 9,0 | 10,0 | 11,0 | |

| Св. 50,0 | С1, С2 | 6,0 | 7,0 | 8,0 | 9,0 | 10,0 |

| С3 | 7,0 | 8,0 | 9,0 | 10,0 | 11,0 | |

| С4 | 8,0 | 9,0 | 10,0 | 11,0 | 12,0 |

Т а б л и ц а 2.18

| Наибольший размер поковки, мм | Допускаемое наибольшее отклонение от концентричности пробитого отверстия, мм | ||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |

| До 100 включ | 0,4 | 0,5 | 0,6 | 0,8 | 1,0 |

| 100... 160 | 0,5 | 0,6 | 0,8 | 1,0 | 1,5 |

| 160... 250 | 0,6 | 0,8 | 1,0 | 1,5 | 2,0 |

| 250... 400 | 0,8 | 1,0 | 1,5 | 2,0 | 2,5 |

| 400... 630 | 1,0 | 1,5 | 2,0 | 2,5 | 3,0 |

| 630... 1000 | 1,5 | 2,0 | 2,5 | 3,0 | 4,0 |

У поковок, изготовленных на горизонтально-ковочных машинах, допускаемая высота заусенца в плоскости разъема матриц не должна превышать удвоенной величины остаточного облоя по табл.2.16.

Допускаемое отклонение от соосности не пробитых отверстий (наметок) в поковках (см. рис. 2.4, г) принимается не более 1,0 % глубины отверстия (наметки).

Наибольшее допускаемое отклонение от концентричности пробитого в поковке отверстия (см. рис. 2.4, в) устанавливается по табл. 2.18.

Приведенные в табл. 2.18 отклонения соответствуют началу пробивки. В конце пробивки эти отклонения могут быть увеличены на 25%.

Допускаемые отклонения па изогнутости, от плоскостности и прямолинейности для плоских поверхностей (см. рис.2.7) устанавливаются по табл.2.19.

Длинномерные поковки с размерами свыше 1000 ми подвергают правке перед механической обработкой.

Допуск радиального биения цилиндрических поверхностей не должен превышать удвоенной величины, указанной в табл.2.19.

Допускаемые отклонения межосевого расстояния (АI) в поковках (см. рис.2.2) не должны превышать величин, указанных в табл.2.20.

Т а б л и ц а 2.19

| Наибольший размер поковки, мм | Допускаемые отклонения по изогнутости, мм | ||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |

| До 100 включ | 0,3 | 0,4 | 0,5 | 0,6 | 0,8 |

| 100... 160 | 0,4 | 0,5 | 0,6 | 0,8 | 1,0 |

| 160... 250 | 0,5 | 0,6 | 0,8 | 1,0 | 1,2 |

| 250... 400 | 0,6 | 0,8 | 1,0 | 1,2 | 1,6 |

| 400... 630 | 0,8 | 1,0 | 1,2 | 1,6 | 2,0 |

| 630... 1000 | 1,0 | 1,2 | 1,6 | 2,0 | 2,5 |

| 1000...1600 | 1,2 | 1,6 | 2,0 | 2,5 | 3,2 |

| 1600...2500 | 1,6 | 2,0 | 2,5 | 3,2 | 4,0 |

Т а б л и ц а 2.20

| Межосевое расстояние, мм | Допускаемое отклонение межосевого расстояния | ||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |

| До 60 | ±0,1 | ±0,15 | ±0,2 | ±0,25 | ±0,3 |

| 60... 100 | ±0,15 | ±0,2 | ±0,25 | ±0,3 | ±0,5 |

| 100...160 | ±0,2 | ±0,25 | ±0,3 | ±0,5 | ±0,8 |

| 160...250 | ±0,25 | ±0,3 | ±0,5 | ±0,8 | ±1,2 |

| 250...400 | ±0,3 | ±0,5 | ±0,8 | ±1,2 | ±1,6 |

| 400...630 | ±0,5 | ±0,8 | ±1,2 | ±1,6 | ±2,0 |

| 630...1000 | ±0,8 | ±1,2 | ±1,6 | ±2,0 | ±3,0 |

Допускаемое отклонение торца стержня поковки после отрезки заготовок из прутка, не подвергаемого деформации при штамповке (см. рис.2.9) определяется по табл. 2.21 в зависимости от диаметра прутка. Допускается неперпендикулярность поверхности среза к оси заготовки до 70.

Рис. 2.9

Допуск радиусов закруглений внутренних и наружных углов поковок устанавливается по табл.2.22.

Допускаемые отклонения штампованных уклонов на поковках устанавливаются в пределах ±0,25 их номинальной величины.

Т а б л и ц а 2.22

| Радиус закруглений, мм | Допуск радиусов закруглений, мм | ||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |

| До 4 включ. | 0,5 | 0,5 | 0,5 | 1,0 | 2,0 |

| 4... 6 | 0,5 | 0,5 | 1,0 | 2,0 | 3,0 |

| 6... 10 | 1,0 | 1,0 | 2,0 | 3,0 | 5,0 |

| 10... 16 | 1,0 | 2,0 | 3,0 | 5,0 | 8,0 |

| 16... 25 | 2,0 | 3,0 | 5,0 | 8,0 | 12,0 |

| 25... 40 | 3,0 | 5,0 | 8,0 | 12,0 | 20,0 |

| 40... 60 | 5,0 | 8,0 | 12,0 | 20,0 | 30,0 |

| 60... 100 | 8,0 | 12,0 | 20,0 | 30,0 | 50,0 |

Кузнечные напуски

Кузнечные напуски могут быть образованы на поковке штамповочными уклонами, радиусами закругления внутренних углов, непробиваемой перемычкой в отверстиях и невыполнимыми в штамповочных операциях поднутрениями и полостями.

Штамповочныеуклоны не должны превышатьвеличин, установленных втабл. 2.23.

Т а б л и ц а 2.23

| Оборудование | Штамповочные уклоны, град | |

| На наружной поверхности | На внутренней поверхности | |

| Штамповочные молоты, прессы без выталкивателя | ||

| Прессы с выталкивателями, горизонтально – ковочные машины | ||

| Горячештамповочные автоматы |

На поверхностях отверстий в поковках, изготовленных на горизонтально-ковочных машинах (ГКМ).штамповочный уклон не должен превышать 3°.

Впадины и углубления в поковке, когда их оси параллельны направлению движения одной из подвижных частей штампа, а диаметр или наименьший поперечный размер не менее 30 мм, выполняют глубиной до 0,8 их диаметра или наименьшего поперечного размера - при изготовлении на молотах и прессах и до трех диаметров - при изготовлении на ГКМ.

В поковке выполняют сквозные отверстия при двухстороннем углублении, если при ее изготовлении их оси параллельны направлению движения одной из подвижных частей штампа, диаметр сквозного отверстия не менее 30 мм, а толщина поковки в месте пробивки - не более диаметра пробиваемого отверстия.

2.6. Разработка чертежа литой заготовки

Порядок проектирования

1. Определяется масса заготовки. Массу заготовки приближенно можно определить, зная массу готовой детали и коэффициент весовой точности заготовок для различных способов литья:

,

,

где  - масса готовой детали,

- масса готовой детали,  - масса заготовки.

- масса заготовки.

Значения  для различных способов литья:

для различных способов литья:

- в песчаные формы - 0,55...О,7

- в оболочковые формы - 0.85...О,9

- по выплавляемым моделям - 0,85...0.95

- кокильное - 0.7I...0.75

- под давлением - 0.95...0.98

- центробежное - 0,7...0.8

2. По табл. 2.24 определяются классы точности размеров и масс и ряды припусков на механическую обработку отливок. В числителе указаны классы точности размеров и масс, в знаменателе -ряды припусков. Меньшие их значения относятся к простым отливкам и условиям массового автоматизированного производства. Большие значения - к сложным отливкам, изготавливаемым мелкосерийно м индивидуально. Средние значения соответствуют отливкам средней сложности и условиям механизированного серийного производства. Классы точности масс следует принимать соответствующими классам точности отливок.

3. Выбирается положение отливки в форме исходя из следующего.

Конструкция формы должна обеспечивать направленную кристаллизацию отливки снизу вверх с тем, чтобы усадочные раковины, примеси, неметаллические включения выводились в части отливки, удаляемые при обрубке и очистке (выпоры, прибыли, припуски на механическую обработку). В связи сэтим массивные и ответственные элементы отливок следует располагать в нижней половине формы, в крайнем случае - вертикально. Поверхности, связанные между собой точными размерами, рекомендуется располагать в одной половине формы (желательно в нижней), чтобы не возникло искаженийиз-за смещения полуформ при сборке.

Отливки, имеющие удлиненные продольные размеры, патрубки, пустотелые коробки, рамы, плиты следует располагать так, чтобы более протяженный габарит был горизонтальным. В этом случае поверхность разъема модели будетиметь более удобное горизонтальное положение.

Таблица 2.24

Элементы отливок с малой и равномерной толщиной стенок следует располагать в верхней части формы для обеспечения хорошего подвода металла.

Тонкостенные элементы отливок желательно располагать вертикальноили наклонно, чтобыв них не скапливались газовые пузыри. Детали типа тел вращения рекомендуется формовать с вертикальным расположением оси вращения, чтобы обеспечить верхний отвод газов из стержней. Отливку в форме следует располагать так, чтобы общая высота формы быламинимальной, а полуформы имели примерно одинаковую высоту.

4) Минимальная толщина стенок отливки определяется в зависимости от приведенного габарита заготовки:

,

,

где  ,

,  ,

,  - соответственно длина, ширина, высота заготовки, м.

- соответственно длина, ширина, высота заготовки, м.

Для отливок, получаемых литьем в песчаные формы, минимальная толщина стенок определяется по графику (рис.2.10). Если приведенный габарит окажется больше 8, толщину стенок принимают для стальных и чугунных отливок соответственно не менее 40 и 30мм.

В зависимости от условий охлаждения и материала отливки в некоторых случаях в полученные толщины стенок вносятся коррективы. Так, толщина внутренних стенок для чугунных и алюминиевых отливок должна быть на 10... 20% меньше толщины наружных стенок. Для отливокиз высокомодифицированного и высокопрочного чугунов (СЧЗО, СЧ25, КЧЗЗ-8, КЧ37-12 и т.д.) толщину стенок увеличивают на 15-20% по сравнению с отливками из серого чугуна. Если отливка изготавливается из легированных сталей, толщину стенки увеличивают на 20...30% по сравнению с однотипными отливкамииз углеродистых сталей.

5. Назначаются напуски на тех участках отливки, где отверстия, впадины, полости и т.п. получить способами литья трудноилиневозможно. Минимальный диаметр отверстий, выполняемых литьем, выбирается в зависимости от длины стержня по формуле:

,

,

где  - исходный диаметр,мм;

- исходный диаметр,мм;  - длина стержня,мм.

- длина стержня,мм.

|

Рис.2.10

1 - для углеродистых сталей; 2 - для чугунов

Исходный диаметр на практике выбирается в зависимости от материала отливки: для чугунов и алюминиевых сплавов - 7, для сталей - 10мм. Если указанный в чертеже размер меньше полученного расчетом  , отверстие литьем не изготавливают.

, отверстие литьем не изготавливают.

6. Допуски на литейные размеры назначаются по табл. 2.25 в зависимости от класса точности и номинального размера.

Допуски размеров элементов отливки, образованных одной частью формыили одним стержнем устанавливают на I...2 класса точнее, а элементов, образованных тремя и более частями формы, или несколькими стержнями - на I...2 класса грубее.

Для размеров элементов отливки (кроме толщины стенок), расположенных в одной части формы и не подвергаемых механической обработке, предпочтительно несимметричное одностороннее расположение полей допусков “в тело”, т.е. для охватывающих элементов (отверстие) - “в плюс”, а для охватываемых (вал) - “в минус “. Для размеров всех остальных элементов отливок, как не подвергаемых механической обработке, так и подвергаемых, рекомендуется симметричное расположение полей допусков.

7) Припуски на механическую обработку отливок (на сторону) различают основные и дополнительные.

Основные припуски назначаются по табл. 2.26 в зависимости от допусков на соответствующий размер отливки и ряда припусков (табл. 2.25).

Под номинальным размером при установлении припусков следует понимать номинальное расстояние между обработанной поверхностью и базой ее механической обработки, а при обработке поверхностей вращения - их номинальный диаме