1. Степень сложности определяют путем вычисления отношения массы (объема)Gп поковки к массе (объему)Gф геометрической фигуры, в которую вписывается форма поковки. Геометрическая фигура может быть шаром, параллелепипедом, цилиндром с перпендикулярными к его оси торцами или прямой правильной призмой.

При вычислении отношенияGп /Gф принимают ту из геометрических фигур, масса (объем) которой наименьший.

2. При определении размеров описывающей поковку геометрической фигуры допускается исходить из увеличения в 1,05 раза габаритных размеров детали, определяющих положение ее обработанных поверхностей.

3. Степеням сложности поковок соответствуют следующие численные значения отношенияGп /Gф :

CI - св. 0,63

С2 - >0,32 до 0,63 включ.

СЗ ->0,16 до 0,32 включ.

С4 -£ 0,16

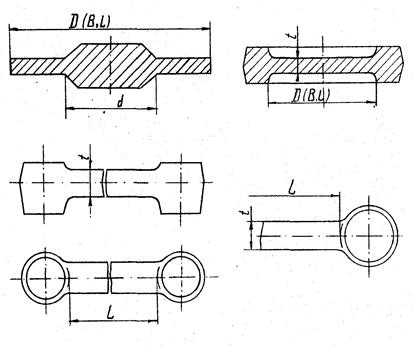

4. Степень сложности С4 устанавливается для поковок с тонкими элементами, например, в виде диска, фланца, кольца (рис. 2.12), в том числе с пробиваемыми перемычками, а также для поковок с тонким стержневым элементом, если отношения t/D; t/(D-d.) не превышают 0,2 и t не более 25 мм (где D - наибольший размер тонкого элемента, t - толщина тонкого элемента; L - длина тонкого элемента; d - диаметр элемента поковки, толщина которого превышает величину t).

5.Для поковок, полученных на горизонтально-ковочных машинах, допускается определять степень сложности формы в зависимости от числа переходов:

CI - не более чем при двух переходах;

С2 - при трех переходах;

СЗ - при четырех переходах;

С4 - более чем при четырех переходах или при изготовлении на двух ковочных машинах.

Рис. П2.1

ПРИЛОЖЕНИЕ 3

Т а б л и ц а П3.1

| Группа | Характеристика детали | Типовые представители | КР |

| 1.1 1.2 | Удлиненной формы: С прямой осью С изогнутой осью | Валы, оси, цапфы, шатуны Рычаги, сошки | 1,3...1,6 1,1...1,4 |

| 2.1 2.2 2.3 | Круглые и многогранные в плане Круглые Квадратные, прямоугольные, многогранные С отростками | Шестерни, ступицы, фланцы Фланцы, ступицы, гайки Крестовины, вилки | 1,5...1,8 1,3...1,7 1,4...1,8 |

| Комбинированной конфигурации | Кулаки поворотные, коленчатые валы | 1,3...1,8 | |

| С большим объемом необрабатываемых поверхностей | Балки передних осей, рычаги переключения коробок передач и буксирные крюки | 1,1...1,3 | |

| С отверстиями, углублениями, поднутрениями, не оформляемыми в поковке при штамповке | Полые валы, фланцы, блоки шестерен | 1,8...2,2 |

ПРИЛОЖЕНИЕ 4

Определение допусков и припусков на толщину поковок, подвергаемых холодной и горячей калибровке

I. При холодной калибровке припуски на механическую обработку поковок и допуски на толщину между калиброванными плоскостями определяют по табл.2.33.

Допускаемые отклонения принимаются равными половине поля допуска.

Т а б л и ц а П4.1

| Площадь поверхности подвергаемой калибровке, см2 | Припуск, мм | Поле допуска при К*, мм | |

| До 0,5 включ. | Св. 0,5 | ||

| До 2,5 включ. | 0,25 | 0,32 | 0,26 |

| 2,5... 6,3 | 0,30 | 0,36 | 0,32 |

| 6,3... 10,0 | 0,36 | 0,40 | 0,36 |

| 10,0... 16,0 | 0,40 | 0,44 | 0,40 |

| 25,0... 40,0 | 0,60 | 0,60 | 0,50 |

| 40,0... 80,0 | 0,70 | 0,80 | 0,60 |

* Отношение толщины (расстояние между калиброванными плоскостями) к ширине поковки, подвергаемой калибровке, или ее элемента.

1.1. При одновременной калибровке нескольких плоскостей поковки площадь поверхности, подвергаемой калибровке, определяется как ихсумма. Допуски и допускаемые отклонения устанавливаются на все калиброванные элементы по наименьшей величине К.

1.2. При горячей калибровке припуски и допуски на толщину поковок могут быть увеличены до 1,5 раз.

2. Ширина, длина и диаметр поковки или ее элементов, изменяющихся при калибровке, устанавливаются по согласованию между изготовителем и потребителем. При этом величина одностороннего увеличения размеров не. должна превышать удвоенного положительного отклонения, а уменьшение - удвоенного отрицательного отклонения размера до калибровки.

3. Отклонения от параллельности, плоскости и прямолинейности калиброванных плоскостей допускаются в пределах допуска размера после калибровки.

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

1. Ковка и штамповка: Справ.: В 4т./Ред. совет: Е.И. Семенов и др.- М.: Машиностроение, 1985-1987.-Т.2: Горячая штамповка.-1986.-592 с.

2. Титов Н.Д., Степанов Ю.А. Технология литейного производства. 3-е изд., перераб.-М.: Машиностроение, 1985.-400 с.

3. Справочник технолога-машиностроителя: В 2 т./Под ред. А.Г.Косиловой, Р.К.Мещерякова.-М.: Машиностроение, 1985.-Т1.-638 с.

4. Курсовое проектирование по технологии машиностроения: /Учеб. пособие для машиностроит. спец. вузов/.-4-е изд., перераб. и доп.- Мн.: Выш. школа, 1983.-256с.

5. Проектирование и производство заготовок в машиностроениии: Учеб. пособие/ П.А.Руденко, Ю.А.Харламов, В.М.Плескач; Под общ. ред. В.М.Плескача.-К.:Выща шк., 1991.-247с.